2205鋼種方坯角部縱裂缺陷控制措施

李 毅,晏 武,孫海坤,薛青春,金柱元,張 潮

(1.日照鋼鐵控股集團有限公司ESP制造部,山東 日照276800;

(2.日照鋼鐵控股集團有限公司冶金技術部,山東 日照276800)

1 背景情況概述

某廠在2018年3月份至2018年5月份生產多個澆次180 mm×180 mm斷面2205鋼種方坯,在澆次第一爐前幾支鑄坯內、外弧均不同程度出現R角部縱裂,其中內弧角部縱裂多于外弧,裂紋深度約5 mm(見圖1),長度約70~120 mm,在鑄坯R角上或邊緣,沿長度方向斷續分布,見圖2。

圖2 沿長度方向R角處縱裂分布(內弧)

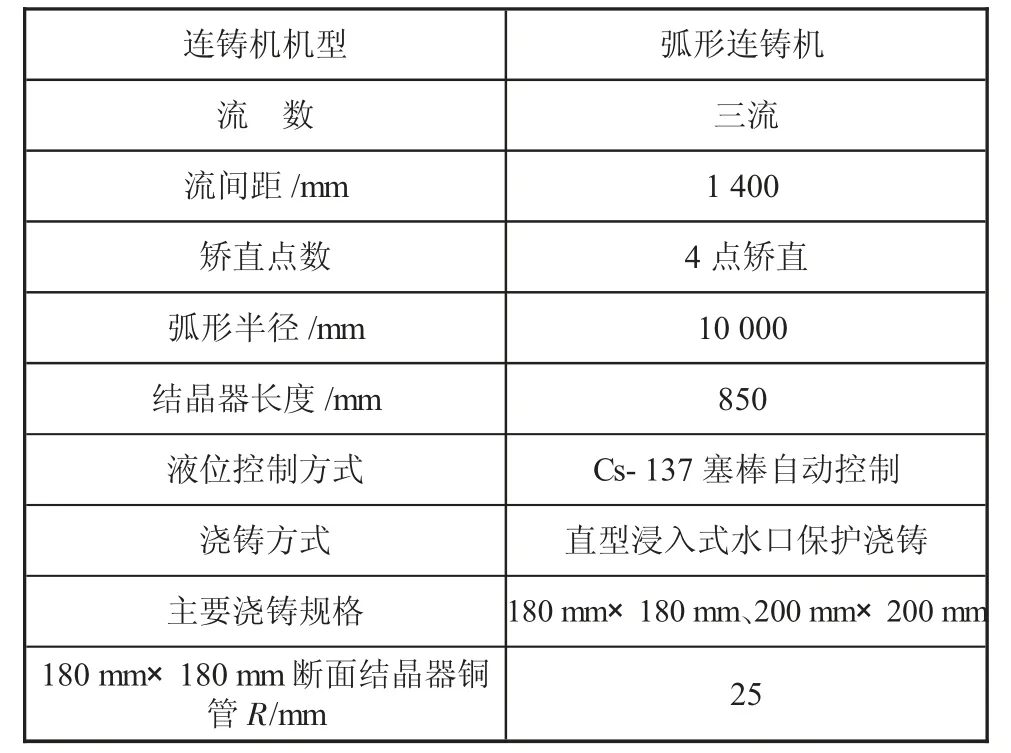

需經過修磨以后才能向下道工序流轉,個別支數鑄坯因R角部縱裂嚴重報廢。角部縱裂缺陷嚴重影響生產效率和推高生產成本。該廠連鑄機對各類鋼種適應性較強,部分成熟鋼種品質較為穩定,主要用于生產200系、300系、400系、以及雙相不銹鋼方坯,同時為滿足市場需求,也生產部分特鋼產品。主要技術參數見表1。

表1 某廠連鑄機主要技術參數

2 R角處縱裂缺陷發生澆次及分布情況

2.1 縱裂缺陷發生情況

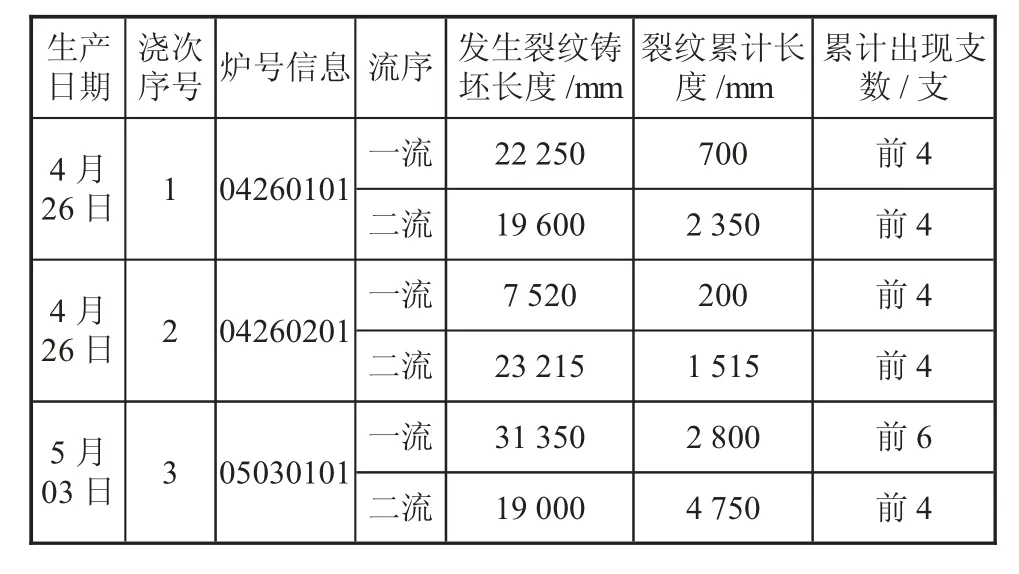

縱裂缺陷集中發生在澆次第一爐各流鑄坯上R角處,內、外弧均有發生,內弧較外弧嚴重,二流縱裂長度明顯高于一流。2205鋼種連續生產3個澆次,每澆次兩流澆鑄,每澆次第一爐縱裂缺陷統計見表2。

表2 縱裂缺陷發生情況

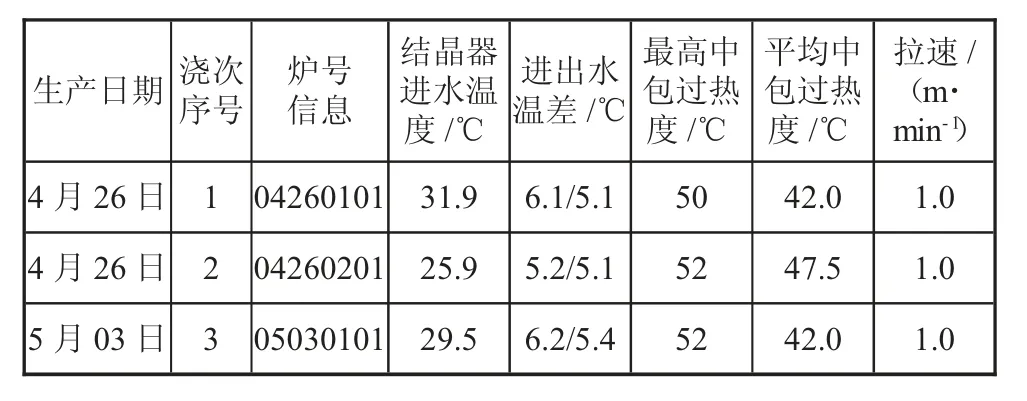

2.2 各澆次連鑄澆鑄主要工藝信息

3個澆次連鑄澆鑄過程中主要影響結晶器熱量傳輸的工藝參數見表3。

表3 連鑄澆鑄主要工藝信息

3 R角縱裂缺陷形成原因

縱裂紋是在連鑄結晶器內形成,結晶器凝固坯殼不均勻,薄弱處為縱裂紋產生部位[1]。結晶器內坯殼在凝固過程中主要經受以下應力作用:

1)坯殼內外表面兩側溫差引起的熱應力。

2)鋼水靜壓力。

3)坯殼一方面受鋼水靜壓力向外運動,另一方面由于冷卻和凝固而向內收縮,由此產生的摩擦應力。

4)雙相鋼凝固過程為奧氏體、鐵素體同時析出且單一相比例不低于25%,復雜的組織相變而產生組織應力和彎曲應力。

雙相鋼坯殼在凝固過程經受熱應力最大,組織應力和彎曲應力次之。當結晶器內凝固坯殼經受以上應力導致的變形超過坯殼所允許的最大變形量時,坯殼產生裂紋。

除此之外,雙相鋼添加了大量鉻、鎳、鉬,且鐵素體和奧氏體兩相的成分存在較大差異,導致雙相不銹鋼極易在鐵素體/奧氏體(F/A)相界處析出金屬析出物,降低雙相鋼塑性和韌性[2]。

4 R角縱裂缺陷形成的影響因素

結合現場實際情況與之前澆鑄歷史數據進行對比,R角縱裂缺陷形成的影響因素如下:

1)中間包過熱度。高過熱度鋼液在結晶器液相穴內攪拌沖刷,會使凝固的坯殼部分重熔。

2)浸入式水口插入深度。SEN插入深度過淺,容易造成結晶器液面波動;插入深度過深使結晶器內表面熱量供給不足,保護渣化渣困難。

3)R大小的影響。連鑄坯角部在結晶器內冷卻為二維傳熱,初生坯殼角部凝固較快,易與結晶器銅管間產生氣隙,影響坯殼形成均勻性。

4)不穩定澆鑄條件。連鑄機在開澆后,脫錠成功且達到目標拉速前這個過程,都稱為不穩定狀態,主要表現為拉速變化頻發,結晶器內液面波動較大。

5 控制措施

在保證原有澆鑄工藝不做大的調整的同時,結合現場實際情況,制定出以下措施,并跟蹤實際情況。

1)控制澆次第一爐最高過熱度≤45℃。

2)將中包水口浸入深度量化為(85±5)mm,減少操作隨意性。

3)180 mm×180 mm斷面結晶器銅管由R25改為R15。

4)冷開澆時縮短提升目標拉速時間或進行熱換開澆,減少不穩定狀態影響時間。

6 措施執行效果

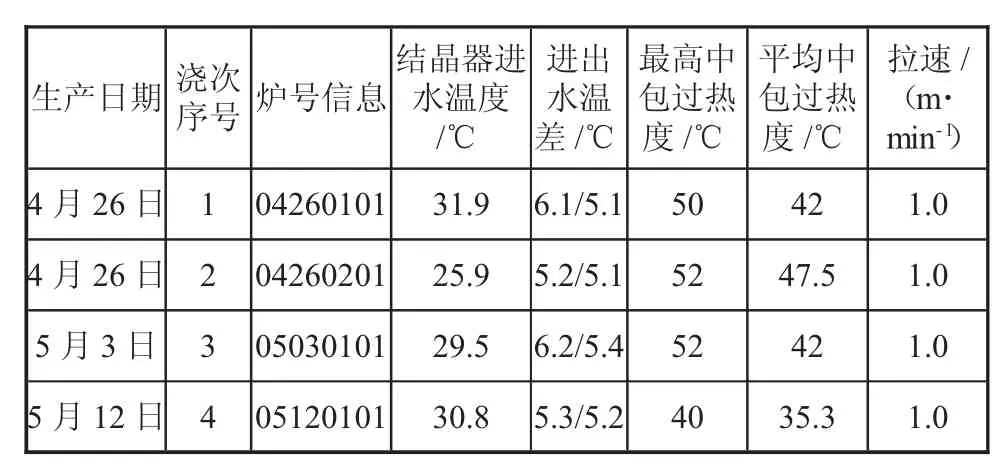

在2018年5月12日,按照新制定的措施澆鑄一個澆次180 mm×180 mm斷面2205鋼種,檢出一支鑄坯帶有R角縱裂鑄坯,較前3個澆次出現的缺陷數量大幅減少。5月12日試制過程主要工藝參數控制見表4。

表4 試制時主要過程參數

7 結論

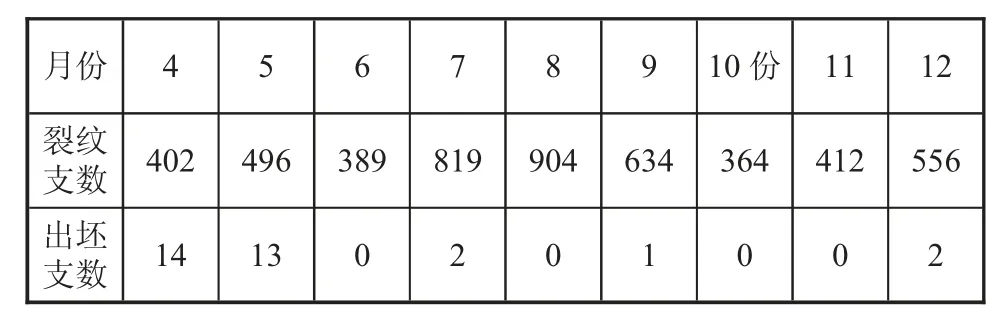

通過控制中間包過熱度,減小結晶器銅管R角數值,同時規范操作細節,可有效減少180 mm×180 mm斷面2205鋼種澆次第一爐R角處縱裂,全年180 mm×180 mm斷面2205鋼種R角處縱裂發生情況見表5。

表5 180 mm×180 mm斷面2205鋼種R角處縱裂發生情況