井筒過灰巖瓦斯儲層綜合防治技術

劉廣宇

(山西介休義棠青云煤業有限公司,山西 介休032000)

1 工程概況

山西義棠煤礦,設計生產能力1.80 Mt/a,隨著井田開拓向西翼延伸,礦井通風阻力較大。為優化礦井通風系統,設計將原2號回風井延伸到下組煤。暗立井設計深度為125 m,采用反井施工工藝。反井鉆機施工的導硐直徑為1.4 m(半徑R=0.7 m),從上組煤向下組煤擴掘施工,擴井后井筒毛直徑為7 m(半徑R=3.5 m),凈直徑6 m(半徑R=3 m)。9號煤直接頂板為K2灰巖,灰巖內溶洞、節理、裂隙發育,瓦斯含量高。擴井施工接近K2石灰巖時,瓦斯涌出來明顯增加,開炮后,配風1 200 m3/min的情況下,瓦斯濃度時常超過1%。由于K2石灰巖聯通性較好,瓦斯儲量大,暗立井擴掘過K2石灰巖時,K2灰巖揭露面積增大數十倍,瓦斯涌出量預計將會大大增加。因此,必須采取有效的安全技術措施,以確保施工安全和工程的順利進行。

2 瓦斯賦存情況

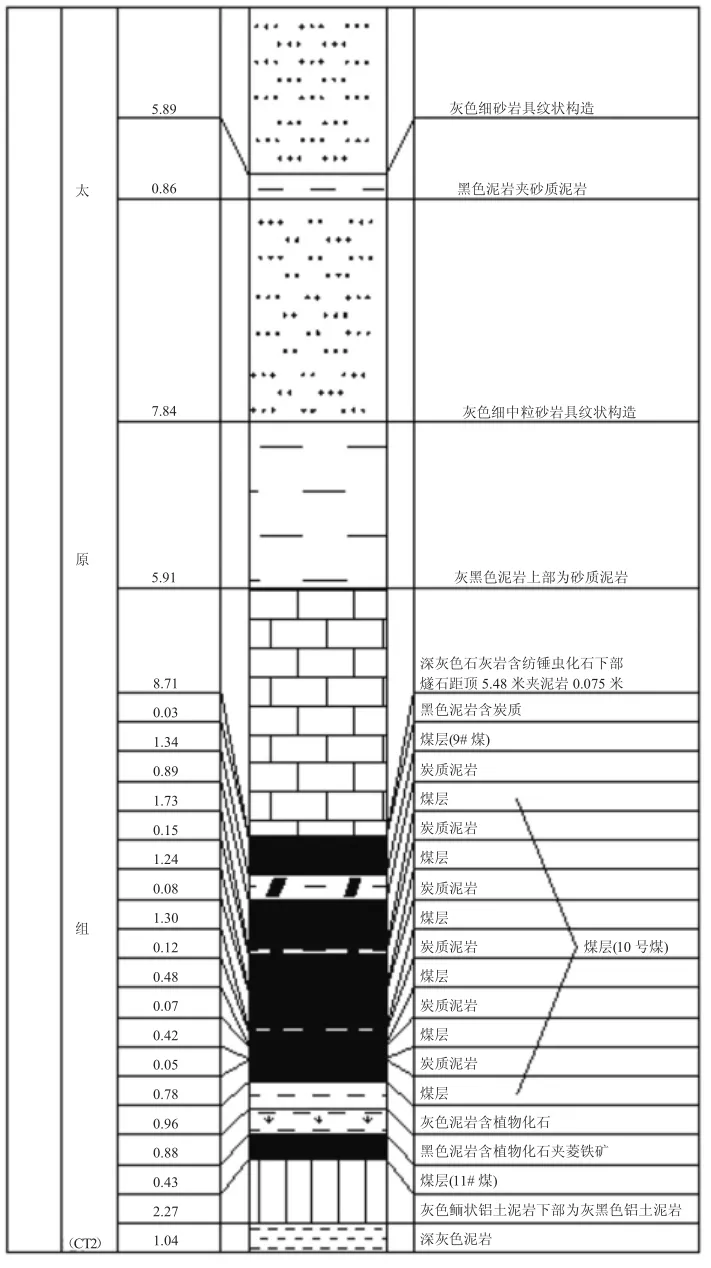

石炭系上統太原組,為一套具明顯沉積旋回的海陸交互相含煤建造,為本區主要含煤地層之一。主要由灰黑色砂質泥巖、泥巖、灰色砂巖、煤層和3~4層石灰巖組成。石灰巖厚度大,層位穩定。含煤層6~10層,其中9號、10號和11號煤層全區穩定可采,5號煤層為局部可采煤層(見圖1)。該組連續沉積于本溪組之上,厚度為80.50~118.20 m,平均97.65 m。

K2石灰巖位于石炭系上統太原組中段,是9號煤的直接頂,K2石灰巖平均厚度8.71 m,圍巖分級為Ⅱ類,穩定性較好。K2石灰巖的節理、裂隙、溶洞、溶蝕十分發育,尤其是斷層附近,溶隙寬度達到350 mm,可見長度19 m。孔洞內不含水,瓦斯濃度達到60%以上。K2石灰巖上部覆蓋著均厚5.91 m的泥巖、砂質泥巖,均厚7.84 m的細粒砂巖、中粒砂巖,沉積穩定、均勻,具有良好隔離效果。所以,K2石灰巖是下組煤瓦斯良好的儲藏層,即儲層。瓦斯生成層為太原組9號~11號煤層。煤層在泥炭化、煤化階段生成的大量瓦斯。據統計,每生成1 t煤,要伴隨生成大約1 000 m3的瓦斯。煤成氣(即瓦斯)大部分逸散到空氣中和圍巖中,因為K2上覆厚層泥巖、砂質泥巖和細類砂巖,蓋層相當嚴密,起到很好的封存作用,很大一部分瓦斯被保存在K2灰巖中。經河南理工大學對煤層瓦斯賦存的參數鑒定,開采煤層位于瓦斯風化帶內,絕對瓦斯涌出來均小于2.5 m3/t,下組煤煤層中瓦斯含量相對較低。因此,可以推斷,井筒擴掘期間,瓦斯涌出的主要來源是K2灰巖。針對K2灰巖,制定有針對性的瓦斯防治完全技術措施,是安全擴掘的關鍵。

3 施工方案

暗立井反井施工完成后,采取自然風壓通風,因井筒內處于負壓狀態,有利于瓦斯的析出,且K2灰巖節理、裂隙發育,連通性好,瓦斯補給豐富。單獨依靠抽放,漏風大,瓦斯抽放效率低,不能起到很好的瓦斯治理效果。經過對比確定,在擴掘至距離K2灰巖3 m時,首先,對井筒內進行工作面預注漿,控制漿液擴散半徑,達到控制性的帷幕注漿,隔離瓦斯向井筒逸散的通道,同時,減小漏風,起到提高瓦斯抽放效率的作用。然后,在暗立井底,向井筒周邊施工抽放鉆孔,進行瓦斯抽放,使瓦斯向鉆孔徑向流動,降低井筒擴掘期間瓦斯涌出量。在抽放流場的保護下,使瓦斯涌出量降低到安全生成允許的范圍內,順利進行暗立井的安全擴掘工作。

圖1 K2灰巖頂底板煤巖層柱狀圖

4 帷幕注漿封堵瓦斯通道

4.1 帷幕注漿設計

注漿封堵瓦斯通道,在井筒周圍形成帷幕墻。注漿的作用主要是封堵瓦斯涌出的通道,防止開鑿井筒時瓦斯大量涌出。在井筒周圍2.5 m范圍內,控制性注漿,形成內直徑7 m(半徑R=3.5 m),厚度至少2.5 m的圓環型帷幕墻(見圖2)。通過對注漿段施工,漿液充填K2石灰巖中的節理、裂隙、溶洞、溶蝕,形成堵氣、防水的環形帷幕墻,同時增強井筒周邊圍巖的強度,減小圍巖松動范圍,對井壁起到良好的加固作用。注漿工作完成后,要打檢查孔,對注漿效果進行檢驗,效果不好時,要再次注漿,直到達到設計效果。注漿采用下行式注漿方式,注漿段高不超過5 m,鉆孔漏失量較大時,縮短注漿段高。

4.2 注漿孔鉆孔布置

注漿孔設計布置11個,沿井筒荒徑(D=7 m)平均布置,為使鉆孔盡可能揭露灰巖中的裂隙、節理,鉆孔設計帶一定角度的切向角。注漿鉆孔孔間距為2 m,徑向角為6°,切向角為30°,單孔長度為12.9 m。孔口管用4寸無縫鋼管加工,設計安裝長度為1.5 m。

圖2 帷幕注漿設計示意圖

4.3 注漿施工設備選擇

注漿孔打鉆設備:MKQJ90/25—HT潛孔鉆機,1臺。配套直徑50 mm鉆桿20根,90型沖擊器1個,直徑127 mm、直徑89 mm鉆頭各一顆。

注漿設備:2TGZ-90/140型注漿泵,1臺;攪拌機的選擇:LJ—200防爆型水泥漿攪拌機,1臺。

4.4 注漿材料的選擇

水泥:P.O42.5普通硅酸鹽水泥;水玻璃:水玻璃模數為2.8~3.1,濃度為45°Be′以上。

4.5 漿液的選擇

封堵瓦斯不僅要堵大的裂隙,還要堵好細小裂隙以及孔隙。所以,優先選用水灰比較大的單液水泥漿,確保注漿質量,水泥漿水灰質量比1∶1~2∶1。有跑漿或長時間不起壓時,選用C-S(水泥和水玻璃混合)雙液漿進行封堵。C-S雙液漿配比:水泥漿水灰比1∶1~2∶1。水玻璃模數2.8~3.1,濃度為30~40°Be′,m(C)∶m(S)=1∶(0.5~0.7)。

4.6 注漿終壓

為使漿液擴散到更小的巖層裂隙中,以不破壞井筒圍巖為原則,注漿終壓選擇2~3 MPa。注漿初期,裂隙、孔洞發育,注漿終壓選擇低值。注漿后期,注入量少,注漿終壓選擇高值。

4.7 注漿結束標準

為保證注漿封堵和加固質量,每孔注漿均要達到結束標準。注漿泵調到最低擋后,注漿終壓達到設計壓力,穩定時間大于20 min為合格。

4.8 帷幕注漿施工

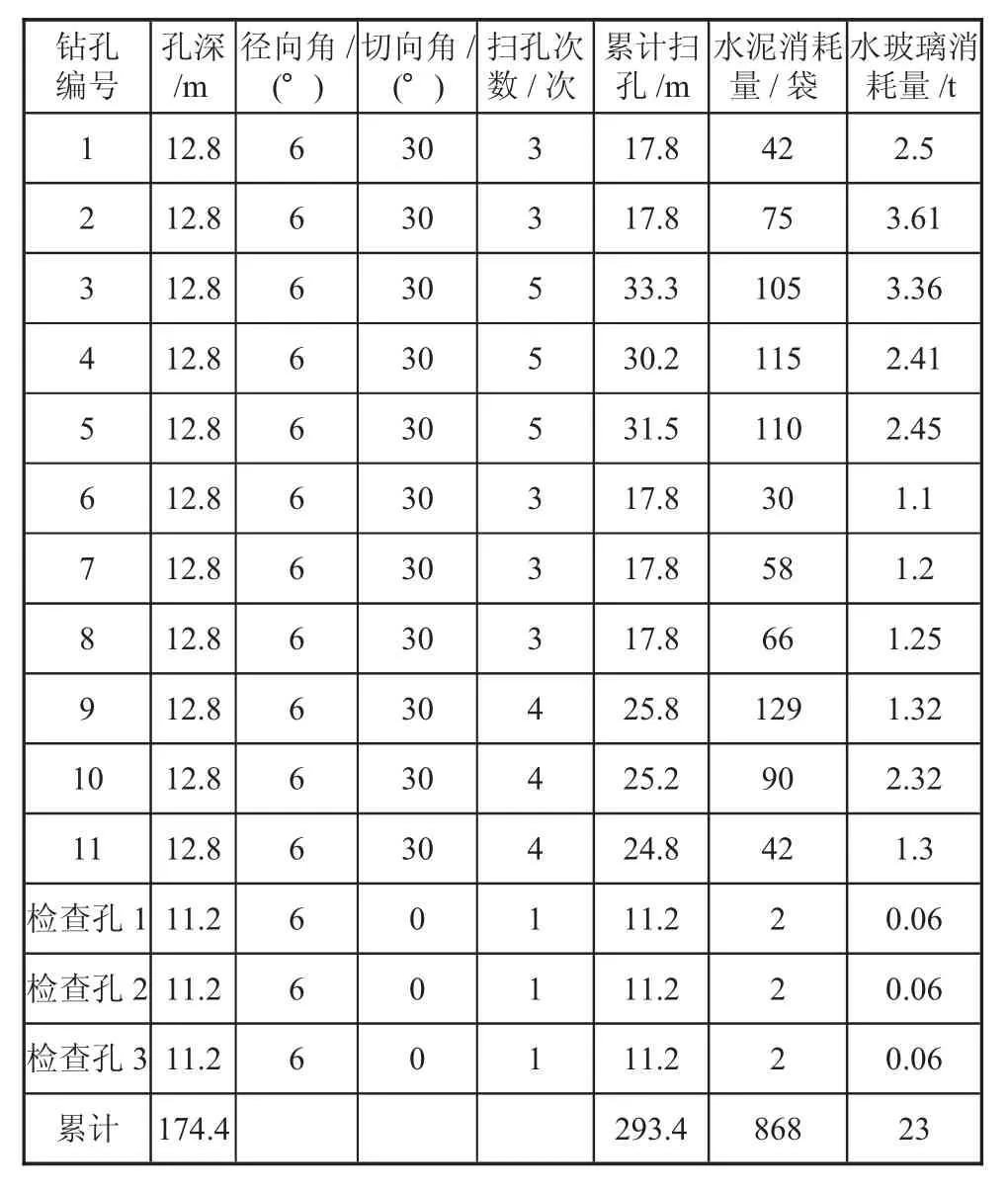

帷幕注漿歷時8 d,總計打孔11個,檢查孔3個,注入水泥43.4 t(868袋),水玻璃23 t。經過檢驗達到帷幕注漿設計效果,見表1注漿孔參數及注漿量。

5 打鉆孔抽放儲層瓦斯

在注漿帷幕墻外圍布置鉆孔,對暗立井周邊K2石灰巖中的瓦斯進行抽放,減少暗立井擴掘期間圍巖瓦斯涌出量。鉆場布置在暗立井下口的下組煤回風大巷中,鉆場要求支護良好,擋矸設施齊全可靠,同時要便于抽放管路連接。

表1 注漿孔參數及注漿量

瓦斯抽放鉆孔的施工,選擇ZDY—4000S型液壓鉆機施工,配套直徑75 mm鉆桿50根,直徑94 mm的鉆頭5顆。

鉆場內設計施工8個鉆孔,上下兩排各4個鉆孔,鉆孔間距0.6 m,布置在鉆場中部,呈方形布置。終孔位置要求:1號、2號、3號、4號鉆孔打在暗立井井筒左側,5號、6號、7號、8號鉆孔打在暗立井井筒的右側。鉆孔穿透K2石灰巖底板,鉆孔終孔距K2石灰巖頂板2.0~6.0 m,距井筒邊緣6.0~8.0 m(井筒擴砌后外壁直徑為7.0 m,內徑為6.0 m),見表2鉆場內鉆孔設計參數。

表2 鉆場內鉆孔設計參數

6 其他安全技術措施

6.1 及時對揭露的K2石灰巖進行噴漿封閉

對井筒擴掘段及井筒周圍50 m范圍內裸露的K2灰巖進行噴漿封閉。噴漿前要求錨網支護可靠,噴層厚度不低于0.1 m。噴漿起到進一步封閉瓦斯涌出通道的作用,阻斷瓦斯運移的通道,減少漏風。

6.2 短掘短砌

減小循環進度,及時進行井壁混凝土澆筑,縮井筒內裸露灰巖,即減小瓦斯涌出的表面積。提高光面爆破的質量,尤其是加密周邊炮眼,減小爆破震動對井筒圍巖的松動、破壞。井筒內立模支護要及時,井筒澆筑滯后不得超過3 m。

6.3 臺階施工,防止瓦斯積聚

擴孔前反井直徑為1.4 m,擴孔后井筒毛直徑為7 m,通風面積擴大25倍。通風斷面的突然擴大,會在拐角處形成渦流,造成放炮煙塵不易排出和瓦斯積聚等問題。為更好地排出放炮煙塵,尤其防止拐角處瓦斯積聚,減少局部風阻,采取臺階施工。逐漸擴大通風斷面,降低局部風阻,防止渦流造成瓦斯積聚。第一臺階布置三圈炮眼,擴1.8 m寬,第二臺階擴掘到位,形成毛直徑7 m的井筒,臺階高度設計成1.5 m,見圖3井筒臺階施工示意圖。

圖3 井筒臺階施工示意圖

6.4 加強爆破管理

加強爆破管理工作,堅持“一炮三檢”和“三人聯鎖”制度,瓦斯異常時,必須加大瓦斯檢查頻次。放炮必須使用水炮泥,炮泥封孔長度符合規定要求。加強工作中的管理,防止電氣火花和碰撞火花的產生。注漿孔和檢查孔必須全部注漿封孔,防止瓦斯積聚,造成瓦斯爆炸或者爆燃事故。同時做好放炮警戒工作,放炮前,在暗立井及井口下部下組煤回風巷內安排專人設置警戒線。

6.5 加強暗立井下口支護

暗立井下部為下組煤回風巷,巷道布置在10號煤層中,采用錨網噴支護,擴掘施工前,需要提前對暗立井下口周圍進行加強支護,主要是補打錨索支護,錨索支護要求錨入K2灰巖1 m以上。防止暗立井下口巷道因開炮震動影響松動破壞,保證施工人員作業期間的安全。

6.6 保證通風暢通

暗立井擴掘開炮后,及時清理井筒內及暗立井下口的矸石,防止矸石堆積,影響暗立井通風的風量。

7 結論

通過對瓦斯儲層的外堵內抽,多措并舉,達到了瓦斯有效控制,井筒安全擴掘的最終目的。瓦斯抽放鉆孔抽出的瓦斯濃度最高達到67%,純瓦斯抽放量達到85~100 m3/min。在采取封堵隔離、瓦斯抽放等綜合措施后,井筒內瓦斯涌出量大大降低,擴掘期間沒有出現瓦斯超限現象。通過施工進一步驗證了K2灰巖作為下組煤的瓦斯主要存儲空間,瓦斯的賦存量、徑流補給量都相當豐富,是礦井的主要瓦斯富集層。在控制局部注漿封堵,減小漏風的情況下,可以提高瓦斯的抽放效率,降低生產成本。瓦斯的治理工作,在找到了治理的目的層后,瓦斯防治工作更有針對性。