30Cr1Mo1V高潔凈鋼錠的生產技術控制水平研究

王意平,陳培紅,尚 飛

(太原重工股份有限公司,山西 太原030024)

鑄鍛件行業普遍認為,模鑄鋼錠質量決定了鍛件總體質量的70%,控制鋼錠的質量主要是冶煉澆注環節的質量控制,太原重工股份有限公司(以下簡稱太重)生產的鍛造鋼錠連續4年合格率達到99%以上,鋼錠中氣體含量、夾雜物水平均高于當前行業標準,鍛件超聲波探傷普遍達到Φ1 mm以下,已掌握高潔凈鋼錠的穩定生產技術。30Cr1Mo1V高中壓轉子鋼錠在行業內普遍采用真空澆注方式生產,太重采用下注方式成功澆注30Cr1Mo1V 40~45 t錠型鋼錠,節約了生產成本,為以后采用下注方式生產高潔凈鋼錠積累了經驗。

1 主要技術要求

1.1 冶煉過程控制

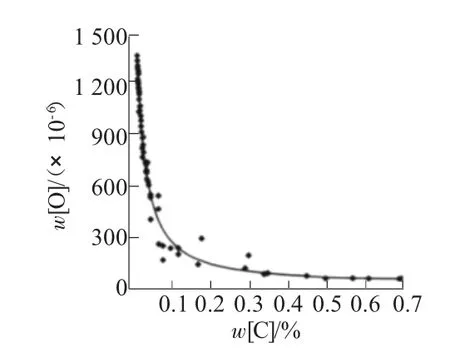

電爐鋼水過氧化(電爐鋼水碳≤0.10%)是特鋼的常見的情況,鋼水過氧化后鋼中的氧含量成指數增加,見圖1所示[1],且容易導致初煉爐渣偏稀,出鋼隨鋼流進入精煉包內,使精煉的脫氧難度加大,既降低鋼水純凈度,又增加冶煉成本。太重通過合理配碳、分階段吹氧有效解決初煉爐鋼水過氧化問題,鋼水過氧化爐次占比控制在≤10%,并且能有效保證鋼水的均勻沸騰時間,保證鋼水質量。

圖1 鋼水中氧含量與碳含量的關系

精煉爐脫氧、造渣及合金化分階段控制技術,進一步保證鋼水純凈度,經過不斷總結發現,前期脫氧、中期造渣合金化,后期微調成分,氧的控制分為自由氧與結合氧兩方面控制,能精準的控制精煉鋼水純凈度、成分及精煉時間,提高產品質量及精煉效率,降低生產成本。

1.2 澆注過程控制

澆注過程控制關鍵是兩方面,一方面是流鋼磚的質量及流鋼系統的清潔干燥,另一方面是澆注速度的控制。選取優質供應商流鋼磚能有效降低鋼水中的夾雜物含量,通過精準控制澆注速度,能有效防止卷渣。

2 生產過程質量控制

2.1 冶煉過程

80 t電爐采用氧化法(廢鋼+鋼屑≥87%,生鐵質量分數≤13%),生產流程為80 t電爐初煉—120 t LF精煉—120 t VD處理—120 t LF—出鋼[2]。

1)初煉渣量控制在鋼水量的2%~5%。

2)精煉渣量石灰。還原過程采用碳粉、硅鐵粉、硅鈣粉加強脫氧效果,使鋼水充分還原。

3)待白渣形成。溫度在(1 620±10)℃時按順序加入鎳板、鉬鐵、鉻鐵、錳鐵、硅鐵等合金,進真空前w[O]≤12×10-6,VD保持過程真空度≤67 Pa。

4)出鋼前溫度符合要求,連續兩次測溫溫度偏差5℃以內。

冶煉過程主要技術參數嚴格按工藝要求,前期還原時間15~30 min,工藝要求白渣形成,鋼水溫度(1 620±10)℃時合金化,實際操作中鋼水溫度為1 623℃,精煉爐總時間為2.5~3.5 h,相比于采用真空澆注方式精煉時間5 h以上,節約生產時間2 h以上,降低了生產成本,提高了生產效率。

2.2 澆注過程

采用下注方式澆注高潔凈鋼,流鋼系統的清潔以及澆注速度的合理控制是重點。

1)附具準備。鋼錠模、底盤、錠盤等模具經過仔細吹掃,清理效果良好,耐火磚的選用不允許有疏松、掉塊等現象,砌盤完成后流鋼系統也經過吹掃,保證流鋼系統清潔。

2)鋼錠澆注。澆注過程中采用氬幕對鋼水注流進行保護,氬幕圈氬氣壓力0.15~0.30 MPa,減少鋼水在澆注過程中的二次氧化,鋼錠澆注完成加入發熱劑后加入覆蓋劑加強冒口保溫。

3)澆注速度。合理控制開澆注速,避免鋼錠底部卷渣,下注底盤采用太重設計的專用底盤[3],澆注過程鋼水液面能夠平穩上升。

鋼錠澆注過程主要技術參數符合工藝要求,流鋼系統采用高Al2O3流鋼磚,注意流鋼系統的清潔。

3 鋼錠成品質量

鋼水的氧、氮、氫的含量:w[H]≤1.0×10-6,50%控制在≤0.5×10-6;w[TO]≤15×10-6,80%控制在≤10×10-6;w[N]≤70×10-6,實際控制在(35~55)×10-6。

目前太重采用下注方式生產30Cr1Mo1V鋼種40~55 t錠型鋼錠共20支,A、B、C、D粗系及細系均控制在≤0.5級,DS控制在≤1.0級,鍛件記錄探傷當量≤Φ1 mm。

4 結語

通過初煉爐合理吹氧,出鋼時減少氧化渣帶入,精煉加強還原,控制鋼水中氧含量,進行高真空脫氫,澆注過程控制模具及流鋼系統的清潔,做好對注流的保護減少澆注過程中鋼水的二次氧化,可以保證鋼水純凈度,實現大氣澆注方式生產高潔凈鋼,降低生產成本,提高企業效益。