渣油加氫裝置自動反沖洗過濾器常見問題分析及對策

高 舜,戴 林

(中海油惠州石化有限公司,廣東惠州 516086)

某煉廠4 000kt/a 渣油加氫裝置反應部分有Ⅰ、Ⅱ兩系列運行,原料油密度大、黏度大、雜質較多,若不對原料中的雜質進行濾除會劣化設備運轉的工況縮短壽命,還會增大反應器的床層壓降,繼而導致催化劑活性提前失效,對渣油加氫裝置而言,催化劑活性代表了裝置運轉的壽命,失效則需停工換劑,這對企業運營非常不利[1]。為了避免原料中的雜質對催化劑活性造成影響,延緩反應床層壓降的增速,延長裝置運轉周期,該裝置兩系列原料預處理均采用同樣設計的ProGuard4000系列自動反沖洗過濾器,濾除大于25μm 的雜質。經過兩個運轉周期的運轉,過濾器時有出現壓力更高的反沖洗油及反沖洗污油竄至原料系統、沖洗頻繁、介質泄漏和閥門不動作的情況。

1 過濾器工作過程

原料油升壓泵將濾前原料油緩沖罐內的原料升壓后,經換熱器換熱達到一定溫度再進入反沖洗過濾器進行過濾,過濾后的原料再匯聚到濾后原料緩沖罐。正、反向沖洗的介質精渣引自產品,反沖洗污油回到產品出裝置。反應兩系列各有六組過濾器,SR101A 至F 和SR201A 至F,圖1為其中的A 組過濾器的工藝流程。

圖1 A組過濾器工藝流程

1.1 過濾工況

1號濾前油程控閥、2號濾后油程控閥以及6至20號各濾筒的程控閥均打開,原料油進入過濾器,大于25μm 的雜質被濾芯攔截下來,濾后油匯集到濾后油緩沖罐中。

1.2 正向置換

過濾器系統壓力差達到設定值時,控制程序開始執行沖洗工序。程序上設為“主”的A 組過濾器先關閉1號濾前油程控閥、開啟3號正沖洗程控閥進行正向置換,正沖洗油程控閥前路設有切斷閥和壓差控制閥,壓力較高的沖洗油由控制閥限制滿足置換的流量,濾筒及管線內殘留的性質較差的原料被精渣置換進原料系統,置換完畢后2號、3號閥關閉,A 組從正常過濾中切出,B、C、D、E、F 組照常過濾。

1.3 反向沖洗

A 組6~20號濾筒程控閥關閉,5號反沖洗污油程控閥、4號反沖洗程控閥依次開啟,6號閥開啟反沖洗油進入過濾器將濾芯的雜質沖洗下來與反沖洗污油返回到產品精渣中,然后6號關閉7號閥開啟,A 組所有15個濾筒程控閥按程序設定開啟關閉后,4、5號程控閥依次關閉,6~20號程控閥開啟,2、1號程控閥依次開啟,A 組重新上線過濾。控制程序按上述步驟對余下設為“從”的B、C、D、E、F 組依次進行反沖洗。

2 存在的問題及影響

2.1 介質泄漏

隨著運轉時長的積累,程控閥開始出現填料和閥桿處泄漏介質的問題,且無法在線處理。過濾器內介質溫度高,若泄漏擴大則有起火的隱患,嚴重影響生產安全。

2.2 閥門不動作

程控閥是過濾器實現自動反沖洗的關鍵,閥門不動作指閥門保持某個開度后不能被執行機構控制,分為常開、未全開及全關的情況。

2.2.1 濾筒程控閥

保持常開,在過濾器執行反沖洗工序的時候,會降低反沖洗油的壓力,影響沖洗的效果;保持常關則隨著問題濾筒程控閥數量的上升,過濾器處理能力下降越明顯;未全開的情況既影響沖洗效果又會對過濾器的處理能力產生負面影響。

2.2.2 正沖洗程控閥

常關時無法實現正向置換,過濾器反沖洗的時候會把濾筒內殘余的未經反應的原料油沖至成品,對下游裝置原料性質造成影響;未全開時會因閥門開度對正向置換的效果和下游原料性質造成不同程度影響。

2.2.3 濾前程控閥

保持常開,影響正向置換的效果,過濾器反沖洗時壓力較高的反沖洗油竄至原料中;未全開則限制原料流入過濾器的量,降低過濾器處理能力,正向置換和反沖洗的時候產生的影響與全開狀態類似;常關則過濾器無法正常工作。

2.2.4 濾后程控閥

保持常開,反沖洗時會竄量;未全開除了造成竄量之外還會影響正向置換的效果;常關則過濾器無法正常工作。

2.2.5 反沖洗、反沖洗污油程控閥

這兩個程控閥常開,在過濾器正常過濾和正向置換時造成竄量;未全開則造成竄量之外還會影響反沖洗的效果;全關則無法實現自動反沖洗。反沖洗污油程控閥造成竄量時還會加劇過濾器的負荷。

2.3 竄量至原料的影響

竄量對生產的影響較大,該問題一方面是濾前、濾后、反沖洗及反沖洗污油程控閥不動作引起的;另一方面是過濾器在線工作時程控閥不能及時關閉,即:①正向置換完畢后濾后油程控閥未能及時關閉,反沖洗油、反沖洗污油程控閥已開啟;②反沖洗完畢后,4號或者5號閥未能及時關閉,過濾器已按程序設定上線過濾。

2.3.1 擾亂摻煉比例

原料因后路壓力高,升壓泵打出的量只能通過最小流量線返回濾前緩沖罐,精渣則順著管線進入到濾后緩沖罐。裝置目前生產的原料為渣油和蠟油,分別通過冷渣和熱渣線進入濾前緩沖罐,精渣竄量導致濾前原料罐液位上漲,串級控制的熱渣調節閥逐漸關小,手動控制的冷渣調節閥閥位不變,造成濾前緩沖罐內的原料摻渣比紊亂,影響正常生產。

2.3.2 增加過濾器負荷

反沖洗完畢過濾器執行正常沖洗程序,若反沖洗污油程控閥未能及時關閉,一方面污油中的雜質會順著介質重新附著到剛沖洗完處在過濾狀態的過濾器濾芯上而影響濾芯的沖洗效果;另一方面,雜質會順著濾前原料線附著到其他連通的在線過濾的過濾器濾芯上,過濾器系統壓差因此上升加速,過濾器沖洗頻次增加,負荷增加。

2.3.3 降低經濟效益

精渣是經反應分餾分離得到的產品,當它再次進入反應器會占用裝置生產的能耗,造成能耗浪費;過濾器沖洗間隔縮短,沖洗次數增加,程控閥控制氣源也會增加消耗,由于程控閥的開關次數增加,閥體件磨損加劇,維護成本相應增加。

3 問題的原因分析

對下線的程控閥進行檢修發現,出現的問題都是程控閥故障導致,而導致故障[2]的原因是設計的不合理。

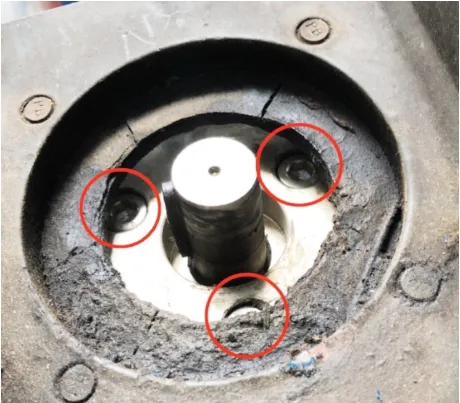

3.1 填料泄漏

填料泄漏主因是填料函深度設計較淺(如圖2所示),填料函只能裝三個填料;填料壓蓋設計不合理,一方面填料壓蓋壓環太淺無法對填料形成有效擠壓作用,另一方面如圖3所示壓蓋的連接螺栓采用了內六角內嵌式的螺栓,在線無法緊固。

圖2 填料函及填料壓蓋

圖3 內六角內嵌式的壓蓋連接螺栓

3.2 閥桿磨損

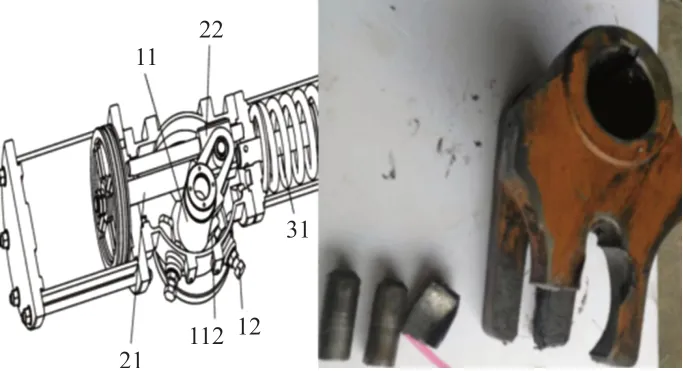

閥桿為單鍵式(如圖4所示),執行機構向轉軸傳遞扭矩時僅依靠一側的平鍵,使轉軸受力不均,易與襯套摩擦造成閥桿磨損。閥桿防吹出的結構較薄,長時間高頻開關后整個防吹出結構磨損失效,導致閥桿在受介質壓力后被頂出,與閥芯脫開。閥桿表面磨損后填料密封不嚴,容易造成介質泄漏。

圖4 單鍵式閥桿磨損嚴重

3.3 閥門不動作

閥門不動作的原因有電磁閥故障、閥桿與閥芯脫開以及執行機構故障。其中執行機構故障主要因為執行機構設計不合理導致傳動力不平衡,閥門開關受限,日積月累引起撥叉磨損斷裂和活塞定位銷斷裂,如圖5所示。

圖5 執行機構和斷裂的拔叉、定位銷

4 結論及應對措施

自動反沖洗過濾器是原料預處理段的關鍵設備,它能否正常穩定工作直接影響到生產的平穩。

填料函及填料壓蓋的壓環設計太淺、壓蓋的連接螺栓采用了內六角內嵌式的螺栓導致填料發生泄漏時無法在線緊固;程控閥執行機構設計不合理引發故障導致閥門關不嚴,當因為反沖洗污油程控閥未能及時關閉引發竄量時,過濾器的濾芯受到污染加劇過濾器負荷,導致沖洗頻次增加;閥門高頻次動作讓單鍵式閥桿表面磨損嚴重后填料密封不嚴導致介質泄漏;而閥桿限位凸臺防吹出結構較薄,磨損失效后導致閥桿在受介質壓力后被頂出與閥芯脫開、撥叉磨損斷裂和活塞定位銷斷裂導致閥門不能動作。

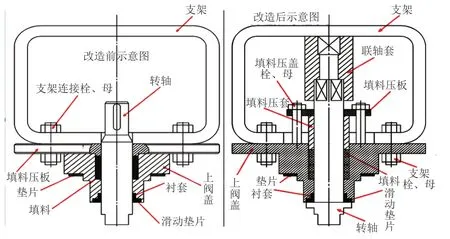

應對措施:①對閥體進行改造升級,閥桿頂部傳動部位由平鍵傳動改為四方傳動,使得閥桿在接收執行機構所傳遞的扭矩時受力均勻,閥桿與球體采用方頭連接,并帶導向軸設計,使球體圍繞閥門中心線旋轉,運行更加平穩,如圖6所示;②將部分有問題的程控閥替換成整體結構布局合理、閥門扭矩直接傳遞到閥體,保持閥門運行平穩,雙軸向導向軸承能長期運行平穩的新程控閥。

圖6 閥門改造前后對比

經過一個運轉周期的觀察,技改后的程控閥和新換的閥門運行狀況良好。