數據采集分析技術在核容器主設備焊接制造過程中的應用

◎王鵬春

為了大幅度的提高我公司核電主容器的焊接質量,使得焊接生產過程可信息化控制和精益管理,即時的控制和監測產品焊接狀態,結合我公司現有的模擬焊機和數字化焊機自身工作結構,分別在手工電弧焊、手工氬弧焊、埋弧焊、帶級電渣焊、脈沖/機械TIG焊等焊接設備上配備了數據采集和監測系統。該系統的搭建和應用可加快我公司核電產品焊接從“粗放的經驗制造”向“精益的數字制造”提升。

一、核容器主設備焊接制造過程中存在的問題

核電技術已經歷了“四代”發展,其一回路中的反應堆壓力容器、蒸汽發生器、穩壓器、堆內構件、主泵泵殼等主設備的制造過程中存在著大量的焊接工序,其中焊接質量尤為重要,直接影響到核反應堆運行的安危。目前,我公司制造CPR1000、AP1000、CAP1400、華龍一號、快堆、小堆等堆型容器的過程均嚴格按照RCCM、ASME和GB、GJB、NB/T等標準法規的要求執行,但是還會存在一些問題:

1.焊接缺陷。例如其中由于焊工或者焊接操作工擅自改變工藝參數而偶發的焊接NCR,嚴重影響質量和工期。

2.生產管控有效性差。在這種大規模焊接生產中,由于焊接設備數量、品牌、類別多,分布范圍廣等因素導致焊接過程中的數據統計及分析有效性不足,缺乏數據,無法有效統計生產成本,同時也不能有效的進行人、機、料、法、環等的策劃安排。

3.焊接過程監測及可追溯性差。由于焊接過程監測及焊接記錄存在失控失真風險,所以給產品的焊接質量及焊接缺陷原因分析及返修埋下隱患,也無法為后續的焊接制造提供借鑒。除此之外,焊接過程的記錄與檢查目前主要是依靠人工完成需耗費大量的人力物力財力。

4.焊接工藝參數數據收集完整性及及時性差。產品焊接質量的保障,是主要基于焊接工藝評定試驗數據及焊接設備、焊接方法和產品結構特征等因素數據及其他長期積累的數據。但目前數據的收集整理存儲都是依靠人工,所以難免存在完整性及及時性差的問題。

在車間焊接制造生產過程中,如何確保焊接工藝規程等的正確執行,尤其是焊接工藝參數符合一致性的問題,是核反應堆壓力容器制造過程中的極其重要的基石。針對以上問題以及我公司現有的產品結構和需求,要想做到高質量高效高速發展,一方面需要不斷提高焊接技術水平,另一方面需要實現焊接車間信息化管理制造,故此我公司率先在核電容器主設備焊接制造過程中開始應用數據采集系統。

二、焊接數據采集系統的結構及特點

焊接過程中的重要變素,例如電流、電壓、焊接速度等,及其他非重要變素,例如送絲速度等的監測都是通過焊接設備上儀表所設置的顯示值來判斷的,但焊接過程往往會受到電網波動、非有效電壓壓降、設備故障、人為因素等多種因素的限制使得儀表的顯示值不能夠準確完整的反映焊接工藝參數值。目前雖然有些焊接設備可以較高精度的數顯顯示焊接工藝參數,但由于焊接設備技術水平限制導致數顯顯示值僅代表某一瞬間的平均值或者有效值,而焊接過程有時候由于產品結構的特殊性,例如脈沖TIG焊,其反應在毫秒級別,所以最終導致顯示值并不是實際的焊接數值,使得焊接過程狀態失真。我公司雖然在核電產品焊接過程中嚴格按照規范制度對焊接過程中的工藝參數進行了人工記錄及檢查,但是一旦發生焊接質量問題卻很難從人工焊接參數記錄中發現質量問題的原因所在。因此,設計開發出與核電主設備焊接相關聯的先進技術和簡單的檢測設備已經勢不可擋。

目前,人們通過通信技術與數據采集技術的優勢結合開發出了焊接設備數據采集裝置,可即時傳送焊接工藝數據,經過大數據運算,構建起焊接設備參數自動采集裝置、在線監測的群控智能化監測系統,可以做到焊接工藝信息實時監測及焊后焊接工藝參數的分析,正逐漸的成為焊接生產質量管理的有效手段。通過焊接過程信息的監測,實時采集焊接過程中實際的焊接參數,一方面可以實時檢測焊接工人的工作情況,另一方面采集到的信號可以作為焊接質量評價的依據。

三、數據采集系統在核島設備制造中的應用

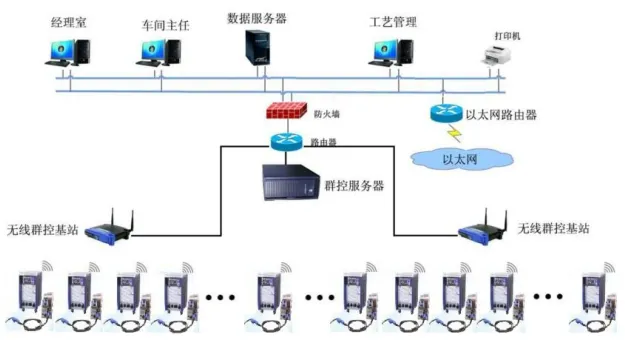

1.數據采集系統構成。我公司目前核電焊接車間的焊接設備數據采集系統硬件構成如圖1所示,主要包括焊接設備、數據采集器、無線AP和上位機軟件等。主要是在不同廠家的焊接電源上配備傳感器等采集設備來采集焊接數據,然后通過無線網絡將數據發送到上位機,最終傳送到服務器進行數據分析及生成。軟件系統界面包括車間管理、設備管理、工藝管理、生產管理、成本管理、人員信息、質量管理、系統管理等操作界面。

圖1核島主容器焊接數據采集系統硬件構成

2.數據采集系統功能介紹。該系統可連入公司內網,可以便捷的通過公司任何一臺內網電腦隨時隨地訪問,也可以通過無線WIFI連接控制。可以對每個工位的產品焊接品質進行過程化監控、跟蹤追溯,規范人員操作。我公司目前核電焊接車間的焊接設備數據采集系統主要功能:可以對每個工位產品焊接品質進行過程化監控和跟蹤,如果焊接出現問題,可對生產過程進行回放和追溯;可以從不同維度統計和分析焊接相關大數據,通過大數據的分析,量化焊接價值創造過程,量化焊接能力,量化人、機、物、料、法環的關聯關系,最大程度提高焊接效率,保證焊接質量,為焊接過程中出現的不良情況(例如,焊接缺陷、變形、NCR等)的處理、焊接工藝改進、焊接質量提高提供判據;可以針對車間數量眾多廠家,不同型號類型的焊接設備,可快速統計出每個焊接設備的利用率和設備能效狀態;可以準確統計出每個焊工、焊接操作工的工作效率和產能,反映處焊接水平,同時有利于焊接人員的管理和考核;可以統計記錄焊材使用情況,防止或減少出現焊材的流失和浪費現象;可以自動形成焊接記錄及焊接工藝參數歷史曲線;產品人員等信息錄入。

3.數據采集系統的應用。隨著時間及生產管理的需要我公司已經從最初的手工電弧焊設備數據采集的配備到如今的手工電弧焊設備、手工氬弧焊、窄間隙埋弧焊、脈沖/機械TIG焊、焊接專機等幾大類30于臺焊接設備數據采集的配備。數據傳送方式從最初的有線連接發展為如今的WIFI無線傳輸,除此之外,WIFI無線網基本可以覆蓋焊接廠區。但其中也出現了很多問題:(1)車間操作者知識水平受限導致不能合理的掌握操作流程導致數據采集故障;(2)車間大多數焊接數據采集系統屬于第三方外接形式,采集精度受到限制;(3)數據采集系統的硬件、軟件、服務器維護不夠及時有效;(4)數據采集及傳輸過程中容易受到車間廠區其他信號干擾。因此焊接設備數據采集系統在核電主容器制造過程中的應用還存在諸多需要改善的問題。

四、結論

結合我公司在核電主容器焊接制造過程中的需求而搭建的這套多功能數據采集系統為我公司車間及焊接技術質量信息化管理帶來了極大地便捷,該采集系統的建立為我公司實現焊接數字化、智能化打下了基礎,可推廣到我公司石化容器等產品的焊接制造活動中,可有效的推動我公司產品焊接質量的高速發展。