費托蠟中催化劑分離技術研究進展*

蒙延斐,江永軍,金政偉,莊 壯,張安貴

(國家能源集團寧夏煤業有限責任公司,寧夏銀川 750001)

關鍵字:漿態床反應器,費托蠟,固液分離,鐵基催化劑

費托合成(Fischer-Tropsch,簡稱F-T)是將煤、天然氣、石油焦及其他含碳原料制得的合成氣(CO/H2)轉化為清潔能源的一項技術。通過選取漿態床反應器、費托催化劑及工藝過程的集成優化,來獲取高附加值的液體燃料[1],其主要產物費托蠟可用于加氫精制和裂化制備航空煤油和高品質柴油[2]。

在費托合成工藝中,漿態床反應器因其結構簡單,傳熱效果好,溫度、壓力易控制,催化劑便于裝填等特點而被廣泛應用。但也存在催化劑磨損、反應器內傳質阻力大等缺點。在正常操作條件下,要保證工藝連續運行,就必須將高分子量、高沸點,不易汽化的液態費托蠟連續地從反應器中排出,在反應過程中因催化劑破損導致排出的費托蠟中含有微米級的催化劑細粉。為了避免催化劑的大量損失,提高催化劑的利用率,需要將催化劑細粉分離出來再次回到反應器,與此同時也可以達到實現較高轉化率的目的。在微米級粉體應用、回收利用以及處理過程中,固液分離的方法是直接影響產品收率和質量的重要操作步驟。因此研究漿料中富含微米級顆粒的固液分離技術已成為當前超細粉體領域的一項重要課題,對工業生產的經濟效益與社會效益做出了重大貢獻,同時還可以防止資源流失,減少環境污染,節約能源[3-6]。近些年來,人們進一步意識到超細粉體領域中固液分離的重要性,國內外已有許多研究者針對費托蠟中催化劑的分離技術做了大量研究。本文主要闡述費托蠟中微米級催化劑細粉分離的傳統固液分離技術以及創新型固液分離技術。

1 傳統型分離技術

1.1 重力沉降

重力沉降[7]是依靠地心引力使漿液中的固體顆粒因重力作用而自然沉降,達到固液分離的目的,并且沉降過程及所用的機械設備相對比較簡單。特別是處理大量含懸浮液顆粒的體系中,重力沉降的效果很明顯。由于布朗運動使分散于懸浮液的顆粒都受到兩種相反的作用力,分別是重力和擴散力。根據對顆粒的擴散位移及沉降位移的計算,可以得出兩種位移隨粒度變化的交叉點在1.2μm。粒徑小于1.2μm 的顆粒,布朗運動占主要作用;粒徑大于1.2μm,顆粒的重力沉降占主要作用。

在對含有超細顆粒的懸浮液進行沉降分離時,重力沉降分離效果往往不理想,若想達到高效的分離,首先須提供足夠的沉降面積,其次為了加快固體顆粒的終端沉降速度,通常要加入絮凝劑。國外于1980 年開發出一種化學助劑沉降法。往漿液中加入某些表面活性劑來降低漿體的表面張力,使細顆粒絮凝成大顆粒而加速沉降。美國專利[8]采用絮凝沉降技術進行費托合成蠟中催化劑的分離,助劑和漿液按比例混合,在 50℃~80℃條件下充分混合,在15min 內可將 90% 以上的催化劑粉末分離出來。該法不僅能快速、有效地分離,而且所使用的化學助劑能循環利用,從而絮凝劑的研究開發在超細粉體懸浮液固液分離中深受重視,并取得了較大發展[9-10]。但是化學助劑是否會對催化劑的性能產生影響尚未可知,因此固液分離技術仍然需要探索其他路徑來實現更好的效果。

1.2 高速離心沉降分離

考慮到重力沉降耗時比較長,高速離心分離技術因高效省時的優點而得到廣泛研究,該方法是根據固液兩相間密度差,利用物體高速旋轉時產生強大的離心力,使置于旋轉體中的懸浮顆粒發生沉降或漂浮,從而達到某些顆粒濃縮或與其他顆粒分離之目的。離心分離是重力沉降向較小粒度顆粒的延伸。離心沉降可根據不同分離要求分別完成濃縮、澄清和分級等作業。

Mobil 公司[11]設計采用離心分離機去除費托合成蠟中懸浮催化劑顆粒。但由于從反應器中排出的費托蠟溫度最高可達350℃,對離心機設備的材質要求很高,設備轉速高,維護不便,難于連續操作,在工業上的應用較少。所以,僅僅依靠傳統的分離方式很難實現超細催化劑顆粒的在線分離。

1.3 過濾分離

過濾操作是化學中最常用且高效的固液分離方法,通常是指采用某種介質以阻擋或攔截懸浮液中的固體,達到固液分離的目的。按機理劃分,利用過濾介質(如多孔材料或膜)支撐濾餅的作用,在介質表面不斷積累形成增厚的濾餅來實現固液分離的方法稱為濾餅過濾;介質層使用較厚的濾床類(如沙層、硅藻土)作為過濾介質,固體顆粒被裁留于過濾介質的小孔中,則稱為深層過濾[12]。過濾過程的推動力有重力、真空度、壓力、離心力等。

目前大規模應用的漿態床反應器對于費托蠟的過濾分為內部過濾和外部過濾。內部過濾是在費托反應器內加裝過濾元件孔徑比催化劑粒徑小得多的燒結金屬絲網,利用反應器內外壓差使漿液通過燒結金屬絲網排出反應器,將固體催化劑攔截在反應器內,實現固液分離。內部過濾不僅減少了催化劑的流失而且也提高了催化劑的利用率,與此同時也維持了反應器內部溫度的調控。當內置過濾器被介質堵塞時,可以采用氣體或者液體對其進行反吹和反洗操作,保證內部過濾的連續運行。

外部過濾是在反應器的外部集成的過濾裝置進行固液分離。濾液由泵打回反應器內部以維持反應器內整體液蠟的平衡。相對于內部過濾可減少反應器內的過濾裝置,使整個反應器的設計、維護變得相對簡單,也提高了設備操作的穩定性。目前外部過濾主要是通過水平托盤式葉濾機過濾費托蠟中的催化劑,因為催化劑中含有鐵離子會使加氫精制催化劑活性降低、反應器壓差升高。為了保證下游裝置的穩定運行,通過添加助劑(硅藻土和白土)的過濾技術,將蠟中的鐵離子過濾至含量低于0.0005%。該技術是利用助劑涂層的吸附和攔截功能脫除蠟中的多余鐵離子和固體顆粒,不但能高效分離并可提高費托蠟的色度,而且還可以進行批量操作。特別是隨著內蒙古伊泰、山東兗礦、寧夏煤業等國產化煤制油裝置的投運,助劑過濾技術成為當前百萬噸級煤炭間接液化成套工藝技術的重要組成部分,廣泛的應用于費托合成蠟精制和殘余催化劑回收利用的處理中。Conoco 公司[13-14]發明了一種由管式過濾器組合而成的聯合過濾裝置,其中可以通過控制漿液速度和過濾壓差調節濾餅的厚度,該裝置可以安裝在反應器外,也可以安裝在反應器內部。

2 新型分離技術

2.1 膜分離技術

膜分離技術作為21 世紀新型分離技術,該技術利用具有選擇性分離功能的薄膜材料為分離介質實現液體或氣體高度分離純化[15],在某種推動力(如壓力差、電位差、濃度差等)的作用下,根據原料液中各組分透過膜的遷移率不同,從而實現目標分子分離、提純和富集的目的(如圖1 所示)。

圖1 膜分離過程示意圖Fig. 1 Diagram of membrane separation process

近十幾年來,膜分離技術作為一項新型的高分離、濃縮、提純技術得到廣泛的研究[16]。膜分離技術主要包括微濾、超濾、納濾、反滲透、電滲析、透析、滲透和膜生物反應器等。與其他傳統型分離技術(如過濾、蒸餾、萃取、吸附分離等)相比,膜分離技術具有分離選擇性高、物質無相轉化、無二次污染、工藝簡單、操作方便、便于與其他技術集成等優點[17-18],在低能耗情況下可實現連續自動化分離,從而降低生產成本,已經成功應用于眾多領域。但是由于濃差極化和膜污染是不可避免的問題,會降低操作通量和分離效果而增加運行成本[19-20]。

針對費托蠟中超細催化劑的分離,由于費托合成蠟黏度大,通常通過提高漿液的溫度或者采用輕烴類溶劑稀釋等措施來降低費托漿液的黏度[21]。隨著溫度的上升和漿液被稀釋,料液黏度會降低,擴散系數會變大,膜面溶質的反擴散增強,從而降低了濃差極化。此外長周期連續運行,超細催化劑顆粒會在膜表面或膜孔內吸附、沉積造成膜孔徑變小或堵塞,使膜產生滲透通量與分離特性發生變化,導致膜的化學清洗頻繁從而減少使用壽命。所以對膜材料選擇上有很高的要求。此外還需要控制膜分離過程中的操作壓力、膜面流速和操作時間等因素。

2.2 超臨界流體萃取

超臨界流體由于其獨特的性質在近幾十年來成為國內外研究者的熱點,是應用于固液和液液萃取分離的新型分離技術。由于超臨界流體在臨界點之上具有低粘度、高擴散率、提取速度快、溶質和溶劑可以徹底分離等優點,使得其在溶解目標產物的時候具有極高的效率。它通過調節體系的壓力和溫度,來控制溶解度和蒸汽壓兩個參數實現分離的目的,綜合了傳統的萃取和蒸餾方法。利用這一特性,可以在反萃取階段獲得濃度較高的目標產物。該技術被應用于費托合成蠟中催化劑的分離[22-24]。

Khakdaman 等[25]使用超臨界和亞臨界狀態的正己烷,通過實驗分離漿態床反應器中排出的費托蠟和催化劑的混合物。首先工藝流程是該分離的混合物和超臨界流體充分混合在一個沉降槽,使得在沉降槽中就可分離出90% 的固體催化劑,再通過過濾器除去蠟中剩余的催化劑,最后通過閃蒸塔頂回收溶劑循環使用,塔底獲得蠟產品。初始投入蠟固含量在20% 左右,通過上述流程后蠟中催化劑含量低于0.0002%。Biales 等[26]使用Aspen Plus 流程模擬軟件研究了超臨界流體針對分離費托蠟中催化劑的可行性。蠟的組成認為是C1~C100 的正構烷烴,利用四種超臨界流體溶劑分別是正戊烷、正己烷、正庚烷、正辛烷,這種分離方式要求溫度高、進料快,同時具有低蒸汽流速和溶劑的損失率。通過模擬發現,該工藝對費托蠟中催化劑的分離可行,但是因缺少部分物質的熱力學數據,目前無法完成工藝設計。

Asal Amiri[27]對比了超臨界流體(正庚烷作為溶劑)萃取和過濾方法相結合與傳統的過濾分離費托合成蠟中的催化劑,當萃取溫度達到250℃、壓力達到33bar 時,溶劑和蠟按比例混合可將催化劑回收率從44.24% 提高到94.77%,不僅提高了分離效率還解決了過濾網堵塞等問題。但是超臨界流體萃取技術作為一個新技術還需不斷改進,該技術主要制約在超臨界流體的使用,此過程能耗高以及各種溶劑的熱力學、動力學數據尚未可知,無法實現工業化。

2.3 磁分離技術

20 世紀60 年代末期,高梯度磁分離技術大規模的應用于粘土中的有色金屬分離[28-30]。同時逐步成為分離具有磁性微細粒物料最有效的技術之一,該技術利用電和永磁鐵產生的背景磁場中填充導磁介質以產生高磁場強度及磁場梯度,從而產生較強的磁力,實現對磁性顆粒的分離。

Hirschbein 提出了利用磁分離技術實現費托蠟中催化劑的分離實驗研究[31]。針對磁分離技術研究從兩方面展開,一是通過聚磁介質產生的高梯度磁場對磁性固體催化劑顆粒產生強大的磁場力,進而實現固液分離的方法,即為高梯度磁分離技術。另一種方法為磁絮凝沉降技術,利用外加強磁場來促進磁性固體催化劑顆粒發生絮凝后,固體顆粒的平均尺寸增大,大顆粒的沉降速度明顯得到了提升,從而達到分離的目的。Mobil 公司對漿態床費托催化劑/蠟高梯度磁分離進行了實驗室研究,結果表明,蠟中的固含量可以從0.13%減少至0.015%,但是針對操作參數及過程優化的進一步研究并沒有繼續報道下去[32]。

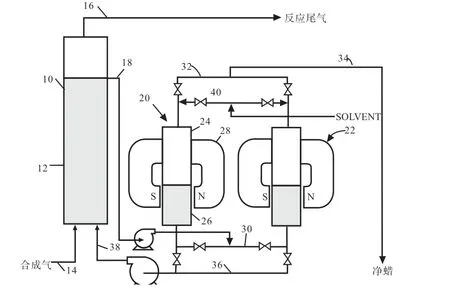

南非專利[33]應用高梯度磁分離技術實現漿態床反應器產生的液蠟和催化劑的分離。工藝流程圖如圖2 所示;磁性元件處于電磁鐵的兩極之間,當電磁鐵工作時,磁性元件被磁化產生高梯度磁場,該磁場將費托蠟中的超細催化劑吸到過濾元件上,液蠟順利通過進入下一工序,從而實現在線分離。實際效果接近98% 以上,因此,高梯度磁分離技術應用于費托蠟的提純方面前景光明。

圖2 高梯度磁分離器分離費托合成蠟/催化劑流程圖Fig. 2 Flowchart of separation of fischer tropsch wax/catalyst in high gradient magnetic separator

Saxena 等[34-35]研究報道利用外加磁場使漿態床反應器的漿液內的鐵磁性超細催化劑絮凝成大顆粒增加了沉降速度,達到催化劑顆粒從液蠟中分離的效果,實驗結果表明磁場強度在5400G 下,磁化時間控制在0.4s~1.2s,可以使得細微顆粒的沉降速度增加50%~70%。沉降速度隨漿液中固含量增加而減小,隨磁化時間增大而增大。上述所闡述的磁絮凝沉降技術優點就是避免加入絮凝劑對催化劑造成污染,但是由于工藝設計需要確定的參數,還需進一步研究。針對費托合成漿態床反應器中的漿液超細固體催化劑(1μm 及其以下的),Krishna 等[36]提出了一種固液分離新技術,是通過外加磁場使鐵磁性催化劑顆粒受到磁化后,再利用電磁分離的方法將其從待分離的液體中脫除。Sasol[37]公司開發了一套完整的磁分離工藝已經開始應用,但是其核心技術中的技術特點和參數沒有公開。

對于高梯度磁分離中的鐵磁結構雖然比較昂貴,但是其技術分離效率高,處理量大、操作簡單、維修費用低、運行周期長且能在高溫工況下使用等特點,磁分離技術的應用越來越廣泛。在費托蠟分離的研究中發現,高梯度磁分離被認為是唯一一種擁有內置漿態床進行催化劑內部分離前景的技術,可操控性強,催化劑的回收變得更加簡單和高效。由于其技術研究保密性特點,未有詳細報道,在工程應用并未廣泛工業化。

2.4 旋流分離技術

旋流分離技術由核心部分旋流分離器、旋流分離流程系統、泵送系統和檢測控制系統組成。旋流分離設備具有結構簡單、工藝流程簡單和易操作等優點,作為分離設備在煉油和石油化工過程中有很大的應用潛力[38]。19 世紀末,美國發明制造出第一臺水力旋流器[39],直到20 世紀中期,該技術被廣泛應用于石油、食品等工業中[40]。對于從高粘度漿液中分離出固體顆粒方面,國內已有相關研究成果。張士瑞等[41-42]用擬實驗裝置,初步研究了應用微型旋流器脫除催化裂化油漿殘留固體的可行性。白志山等[43]通過試驗研究,以催化外甩油漿為對象,考察了微型旋流芯管壓力、分離效率和流量的相互關系,結果表明在合適的操作條件下分離效率可以達到60%以上,分離后油漿中固體含量低,僅為680 mg/L。

20 世紀90 年代,DOE[44]在其工業反應器設計中,采用水力旋流器外加過濾系統的耦合技術,應用于分離費托合成蠟中的固體催化劑。即連續的抽取漿液至旋流器中,底流部分返回反應器,頂流部分回收 F-T 蠟并經過濾獲得干凈的成品蠟。但是單獨采用旋液分離技術依然無法實現超細催化劑從費托蠟中的分離。

3 結論

針對高溫漿態床反應器中的費托反應,產物之一費托蠟用于加氫精制高品質柴油。由于精制前需將蠟中超細顆粒催化劑分離至合格范圍,這將傳統的固液分離技術(沉降、加壓過濾)帶來了很大的挑戰,改進傳統型分離方法或開發新型固液分離技術,已成為分離領域研究開發的熱點。目前依然首選的是傳統型固液分離技術。相對而言,對于新型的固液分離技術,如膜分離技術、超臨界流體萃取技術、高梯度磁分離技術以及旋流分離技術應用于超細粉體固液分離可行性都得到了驗證,但是不管哪種分離技術,一方面設備造價成本高,另一方面相關分離技術中涉及到超臨界技術、外加磁場技術成熟度還不夠,無法實現大規模的應用。

通過上述的研究,要想高效地完成蠟中超細顆粒的分離,實驗證明應該將傳統型和創新型分離技術連用才能發揮分離技術的優勢,例如,重力沉降、離心沉降或旋流分離作為初級處理手段完成大部分催化劑的分離,而后進一步再利用過濾、膜分離等技術得到合格蠟。