空心型材擠壓模具工作帶優化設計

唐妍

摘要:目前企業中空心鋁材的生產質量和生產效率很大程度上取決于平面分流組合模的結構設計是否合理。本文構建某方管型材成型擠壓模具,以其下模模孔工作帶的設計為研究對象,采用拉格朗日有限元法數值模擬熱擠壓過程。結合模擬結果中的金屬流速情況,優化工作帶尺寸,最終使得金屬流速均滿足流速判據,保證了型材質量,可有效減少模具開發周期和成本,達到試模修模的快速響應,實現了空心型材熱擠壓模具的準確快速有效的設計。

關鍵詞:空心型材;有限元法;數值模擬

0 ?引言

鋁型材由于其質量輕、延展性好、可塑性強、加工精度高和較強的耐腐蝕性等優點,被廣泛應用于工業領域特別是航空航天、汽車、建筑等行業。鋁型材一般分為空心和實心兩種,其中空心鋁材成型所需模具即為本文討論的平面分流組合模,其模具結構復雜,企業在設計、制造環節往往耗時較長,同時試模修模階段也具有較高難度[1-3]。平面分流組合模結構設計中,分流帶的長度是決定金屬流速均勻性的重要因素,本文利用有限元法數值模擬空心鋁材的熱擠壓過程,能夠快速調整工作帶長度,成為快速優化模具結構,降低生產成本,縮短模具開發周期的有效手段。

1 ?建立型材成型模具模型

1.1 平面分流組合模設計

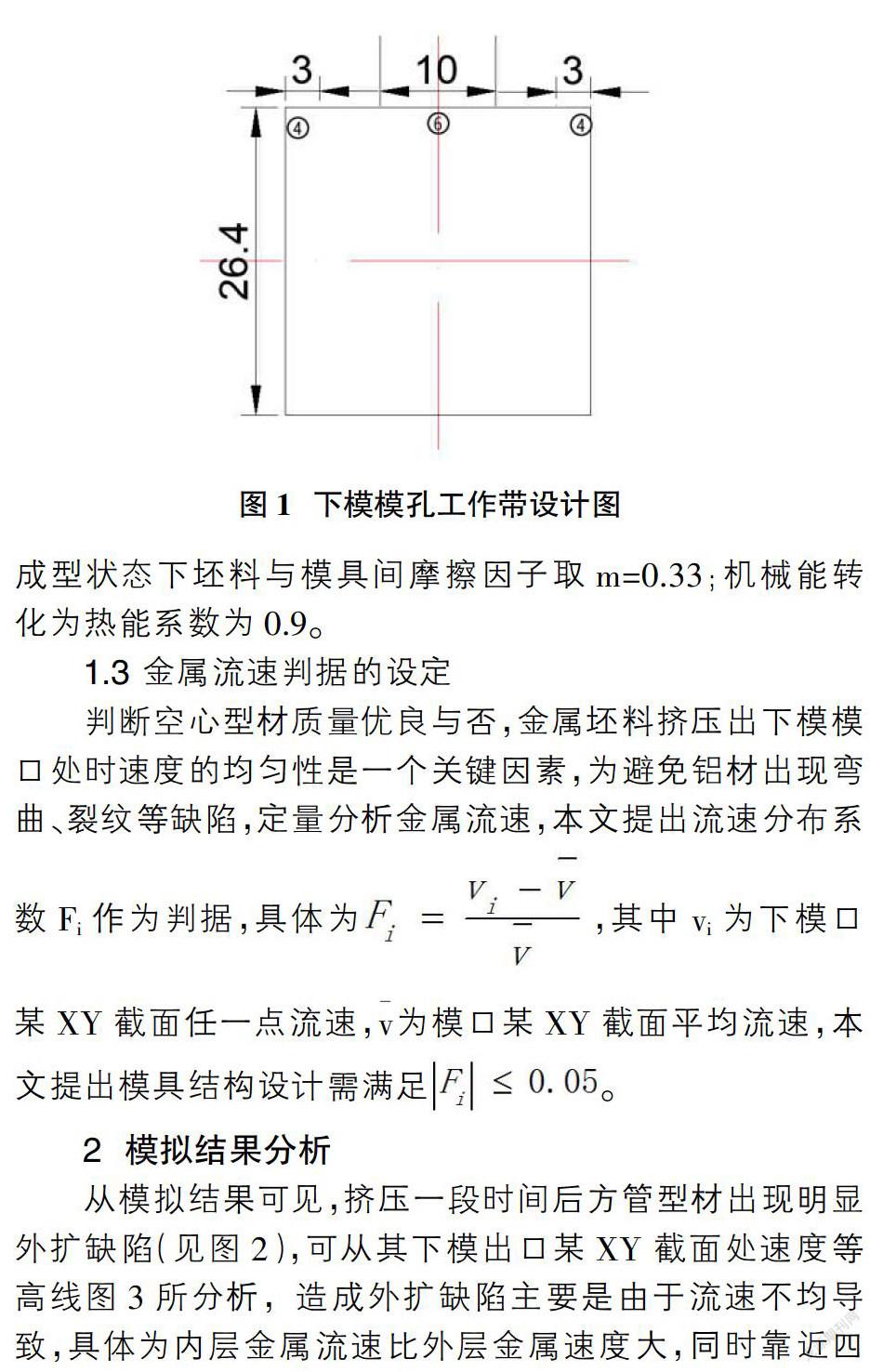

產品為26mm×26mm,壁厚2mm的Al6063鋁質方管,其四角較難成形,因此取下模模孔四角3mm內工作帶尺寸為計算基準值,取值4mm(圖1);而模芯工作帶長度要不小于模孔最大工作帶長度,故取值8mm,利用pro/e軟件建立模具模型裝配圖,整個熱擠壓過程的擠壓比?姿=53.62。

1.2 數值模擬參數設置

設置初始擠壓速度3mm/s;局部細化網格,最小網格長約為0.6mm,時間步長增量為0.1s;擠壓模具材料選擇具有高淬透性和抗熱裂能力的H13,初始溫度設置為450℃;擠壓坯料選擇Al6063,初始溫度設置為480℃;熱成型狀態下坯料與模具間摩擦因子取m=0.33;機械能轉化為熱能系數為0.9。

1.3 金屬流速判據的設定

2 ?模擬結果分析

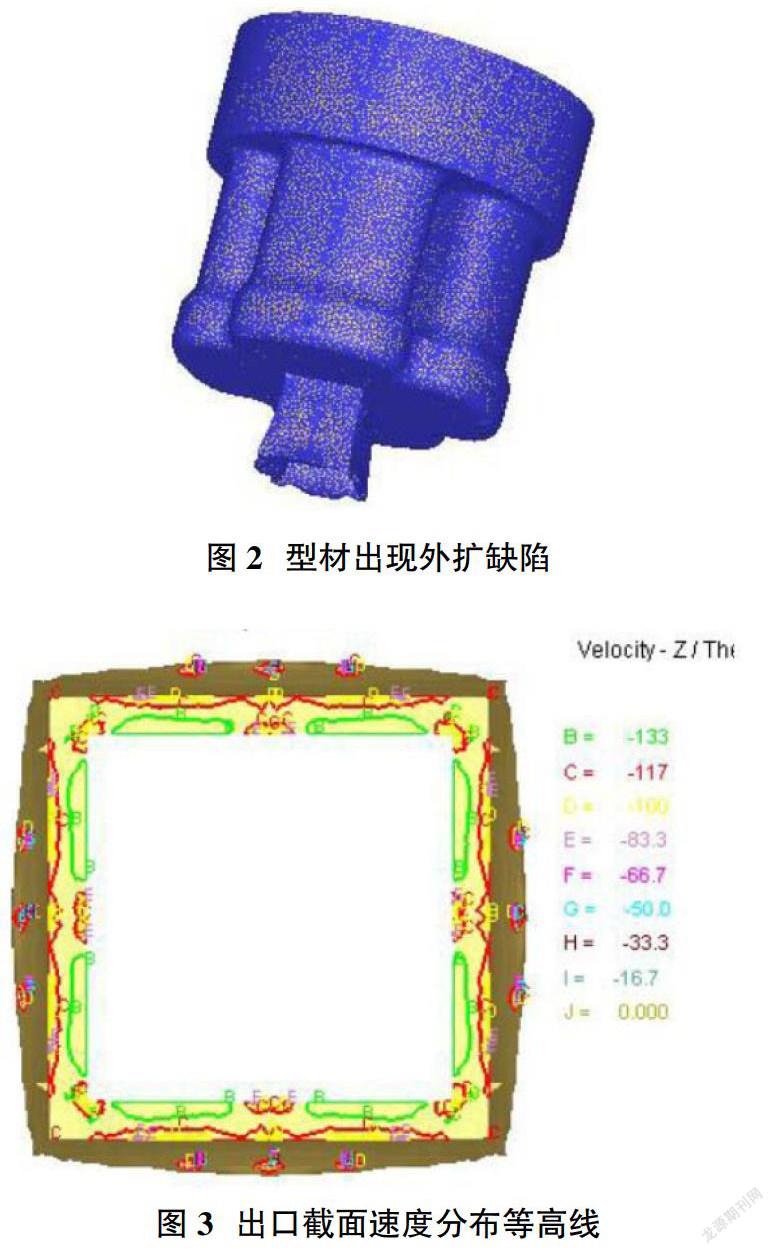

從模擬結果可見,擠壓一段時間后方管型材出現明顯外擴缺陷(見圖2),可從其下模出口某XY截面處速度等高線圖3所分析,造成外擴缺陷主要是由于流速不均導致,具體為內層金屬流速比外層金屬速度大,同時靠近四角的地方由于局部流速較慢而出現變形材料填充不完整,因此需要對調節金屬流動平衡的主要因素即下模工作帶的長度的進行優化[5,6]。

3 ?工作帶的優化

選擇在下模出口處位置對流動金屬做一個XY平面的橫截面,以0.5mm為距,在方管型材內、外表面和中性面上分別追蹤24個點。根據體積守恒原則,型材流出下模口速度v0=?姿v,本文擠壓初始速度v設為3mm/s,擠壓比?姿=53.62,故,但后處理顯示流出模口所有點速度平均值在136.8mm/s左右,占理論值的85%,這是由于模擬焊合階段時網格不斷重新劃分導致體積丟失所引起的。

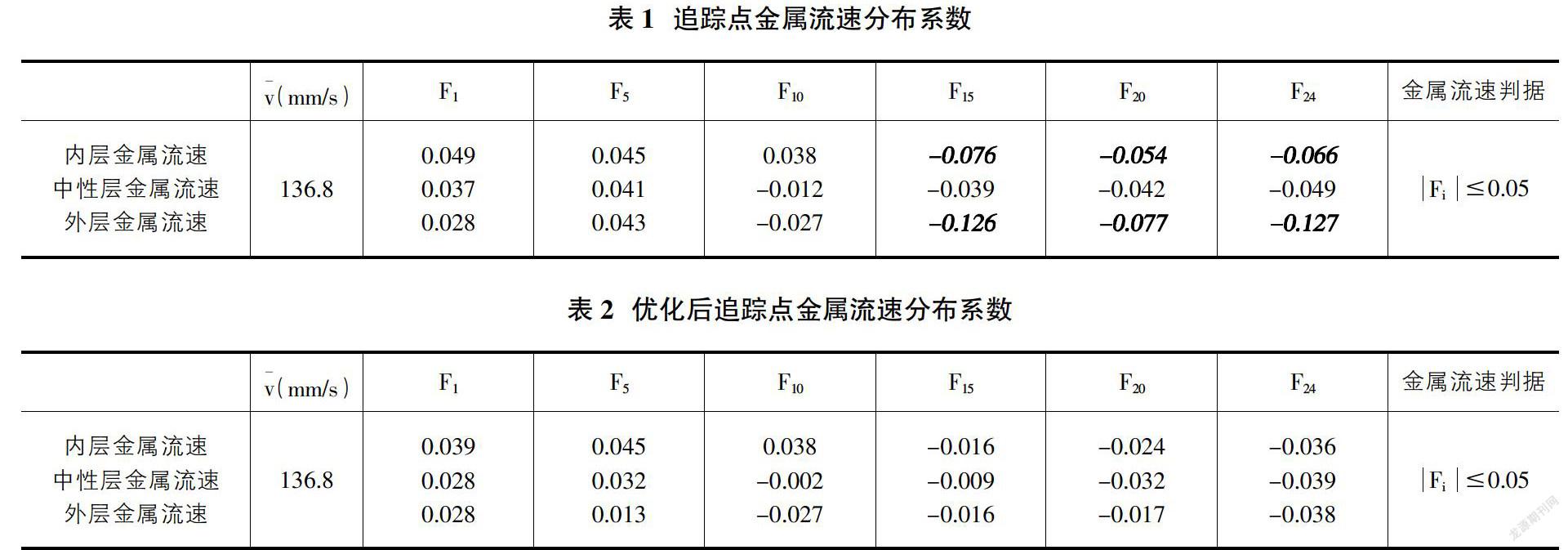

從表1追蹤點金屬流速分布可見,中性面上各點均滿足金屬流速判據,流速較均勻;內層金屬流速比外層金屬速度大很多,且均有幾個點不滿足流速判據,需加大相應位置的模芯工作帶長度;另外靠近四角的金屬流速又較慢,需要對局部模孔工作帶進行調整。

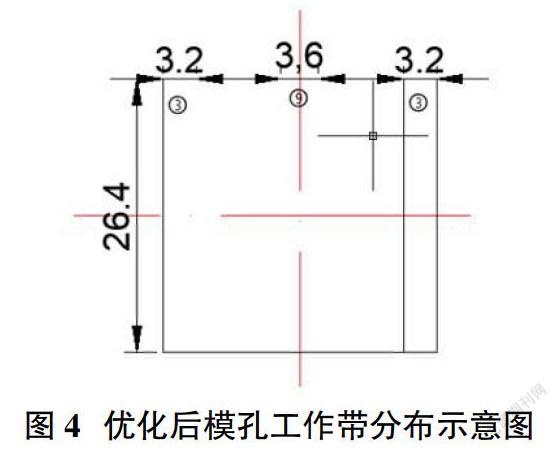

調整后的工作帶長度如圖4所示,且模芯工作帶相應改至10mm。由表2可見優化模孔、模芯工作帶后,追蹤點均滿足金屬流速判據,Z方向金屬出口速度均較為理想,方管型材擠出情況良好,模具的設計已達到要求。

4 ?總結

本文利用基于拉格朗日有限元分析法的DEFORM軟件,構建了方管鋁材的成型模型,數值模擬其熱擠壓過程。提出金屬流速判據,根據模擬結果優化了擠壓模具中工作帶長度,提高了型材截面各部分的流速均勻性,可知正確運用CAE分析技術,可有助于快速準確地設計平面分流模具,顯著提高企業模具開發效率,節省企業成本,提高生產效益。

參考文獻:

[1]劉靜安.鋁合金擠壓工模具技術的現況與趨向[J].中國金屬通報,2011,47:19-21.

[2]劉靜安.鋁合金擠壓及其新材料的研發概況與應用前景[J]. 鋁加工,2014 (6):12-18.

[3]潘衛國,劉靜.帶拐角大尺寸懸臂空心鋁型材擠壓數值模擬與模具設計[J].模具工業,2016,42(9):51-58.

[4]吉宏選.復雜多空腔鋁型材擠壓過程數值模擬與模具設計優化的實踐應用[J].鋁加工,2020,1(252):61-64.

[5]孫偉.基于有限元的鋁合金管材擠壓成形數值模擬[D].燕山大學,2015,5.

[6]劉偉,高錦張.鋁型材擠壓過程數值模擬及模具參數優化[D].南京:東南大學材料科學與工程學院,2006,3.