基于PLC的油箱焊接平臺控制系統的設計

南春輝

摘要:針對普通油箱焊接平臺的控制精度低、焊接質量差的缺點,設計了基于PLC控制器和伺服控制技術的油箱焊接平臺控制系統。介紹了油箱焊接平臺的控制系統的工作原理,給出了PLC控制器與伺服控制器以及各傳感器的電路連接關系。詳細介紹了軟件對各個伺服電機的動作控制流程以及觸摸屏的界面設計。通過對系統的測試表明,系統能夠完成平臺的精確定位,保證焊接精度,可投入使用。

關鍵詞:PLC控制器;伺服控制;油箱焊接

0 ?引言

隨著我國制造業水平的提高,我國逐步從制造業大國向強國邁進。為實現“中國制造2025”的發展目標[1],實現高端制造業的跨越式發展成為我國制造業發展的必然趨勢。金屬油箱是一種薄壁容器,廣泛應用于工程機械和航天航空等領域[2]。油箱的密封性要求高,因此焊接平臺對油箱的質量起著至關重要的作用。傳統的焊接方式是將油箱放在支撐架上,手工操作控制油缸的位置。這種方式完全依靠人工經驗,無法精確控制,導致油箱的密封性較差。為了解決上述問題,本文研制了一種基于PLC控制器和伺服控制技術的油缸焊接平臺控制系統,實現了對平臺位置的精確定位,以及油箱焊縫的精確控制,從而保證了油箱的焊接質量。

1 ?整體設計

1.1 系統組成

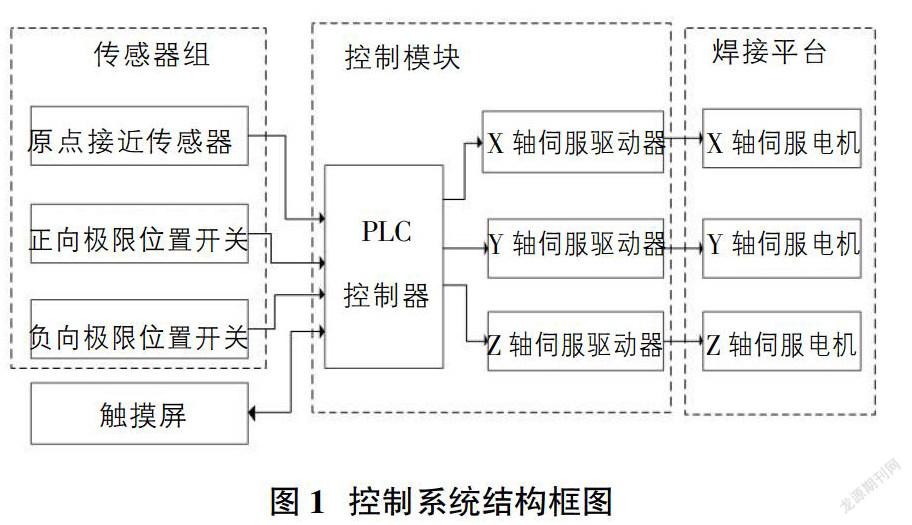

油箱焊接平臺為了實現油箱位置的精確控制,采用了X軸、Y軸和Z軸進給機構。每個自由度上的運動機構由伺服電機帶動滾珠絲杠進行運動。焊接時,油箱通過夾具固定到回轉支撐平臺上面。控制系統中的PLC控制器和伺服驅動器驅動各個軸上的伺服電機動作,配合焊絲的移動完成焊接。如圖1,控制系統中除了PLC控制器和伺服驅動器,還包括安裝在X軸、Y軸上的正負極限位置開關和Z軸上的原點接近傳感器。正負極限位置開關用于限定X軸和Y軸方向的極限位置;原點接近傳感器用于確定X軸、Y軸和Z軸坐標原點位置。

1.2 工作原理

油箱焊接平臺的控制系統的工作原理如下:首先根據焊接工藝確定X軸、Y軸和Z軸的位移和速度等參數,通過觸摸屏將這些參數輸入PLC控制器,PLC控制器根據這些參數生成相應的動作指令并輸出給各伺服驅動器,由伺服驅動器驅動各伺服電機,通過平臺動作帶動油箱移動位置。

2 ?控制系統硬件設計

2.1 PLC與傳感器

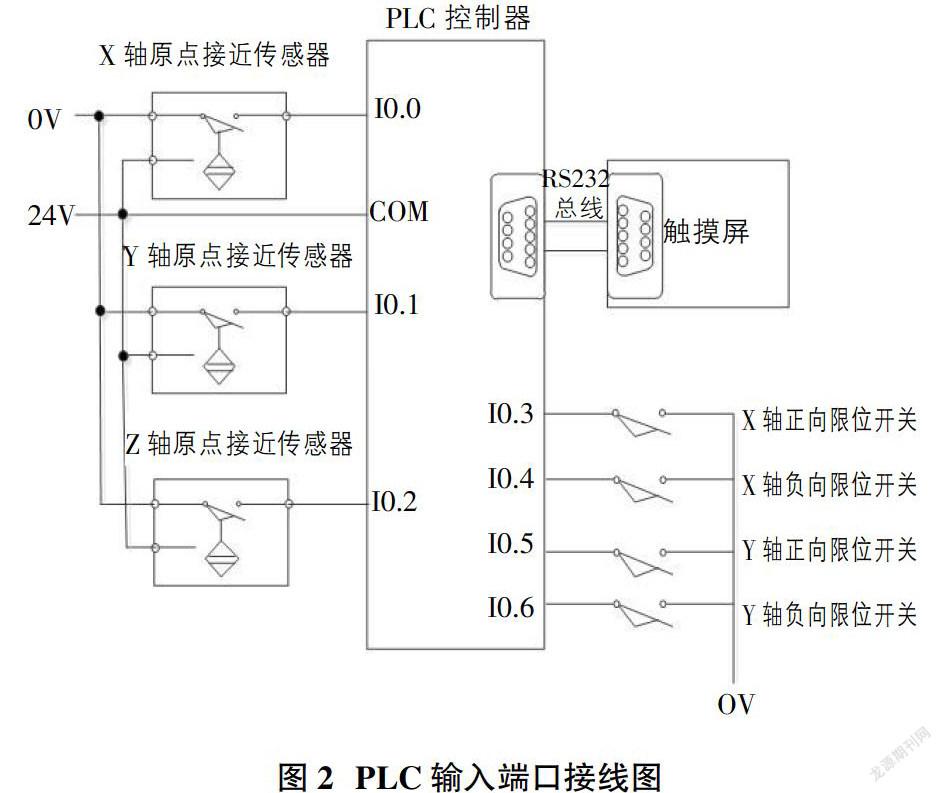

油箱焊接平臺的控制系統選用歐姆龍CP1H系列PLC作為控制器。該系列中的CP1H-XA40DT-D型PLC具有40個輸入輸出點,包括輸入通道0CH和1CH,輸出通道100CH和101CH。輸入通道與系統中的各傳感器以及開關相連,輸出通道與伺服驅動器的控制端口相連。該PLC內置了4路模擬輸入端口[3],能夠滿足與輸出信號為模擬量的傳感器相連。由于系統需要人機交互設備來實現系統參數的輸入與系統狀態的顯示,所以選用了步科公司的MT4414T型觸摸屏。

如圖2所示,PLC控制器的輸入端口主要連接系統中的傳感器,包括在X軸、Y軸上的正負極限位置開關和原點接近傳感器。X軸和Y軸均為水平進給軸,在兩個軸的正負方向的極限位置安裝限位開關,保證動作安全可靠。限位開關選用歐姆龍D4V系列小型限位開關。原點位置通過接近傳感器來確定,選用歐姆龍E2B系列電磁式接近傳感器,動作模式為NO模式,當機構運動到原點位置時,傳感器動作輸出低電平;當機構離開原點時,傳感器輸出高電平。

2.2 伺服控制器

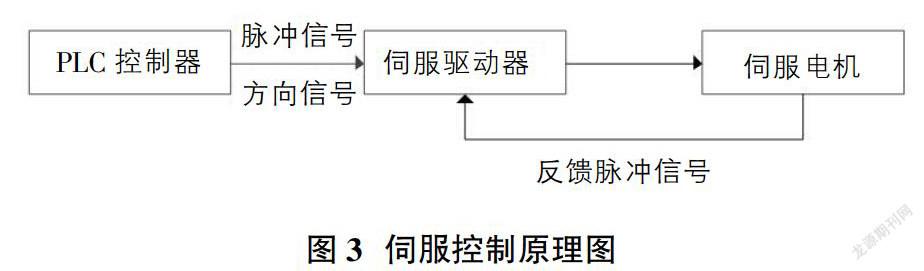

油箱焊接平臺的運動控制利用了伺服控制原理:伺服控制系統是一個帶有反饋功能的控制系統,如圖3所示,伺服驅動器接收PLC控制器發送來的脈沖,同時接收伺服電機尾部的編碼器反饋回來的反饋脈沖,驅動器對輸入脈沖與反饋脈沖進行比較運算得到二者的偏差,通過控制伺服電機旋轉改變反饋脈沖來消除偏差,從而保證伺服電機的轉動量符合輸入的指令脈沖。伺服控制系統根據控制目的的不同分為:速度控制方式、轉矩控制方式和位置控制方式。由于油箱焊接平臺要求對焊接油箱的位置進行精確的控制,所以選擇位置控制模式。

伺服驅動器和伺服電機選用臺達公司的ASDA-A2系列,該系列驅動器的控制回路均采用高速數字信號處理器(DSP),配合增益自動調整、指令平滑功能的設計以及軟件分析與監控,可達到高速位移、精準定位等運動控制需求。

3 ?控制系統軟件設計

3.1 焊接軌跡設計

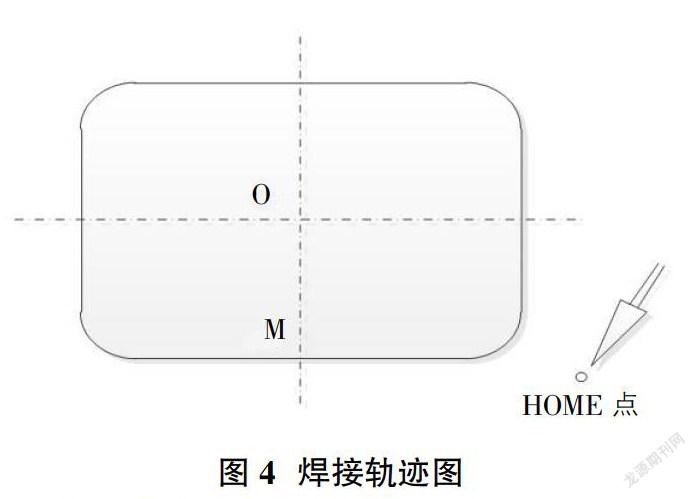

通過對焊接工藝的分析,首先規劃焊接軌跡,由于油箱制作后期要作翻邊處理,為了保證其密封性[4],軌跡設計為四角為圓弧的矩形。如圖4所示:系統上電后,X軸、Y軸和Z軸均處于原點位置,焊槍位于HOME點。啟動焊接后,焊槍從HOME點移動到工作點O。焊接軌跡由直線段和圓弧連接而成,起點設定在軌跡下直線邊的中點M處。然后從M點逆時針依次焊接各個直線和圓弧段,最后回到M點。結束后,焊槍回到HOME點,完成焊接。

3.2 伺服控制設置

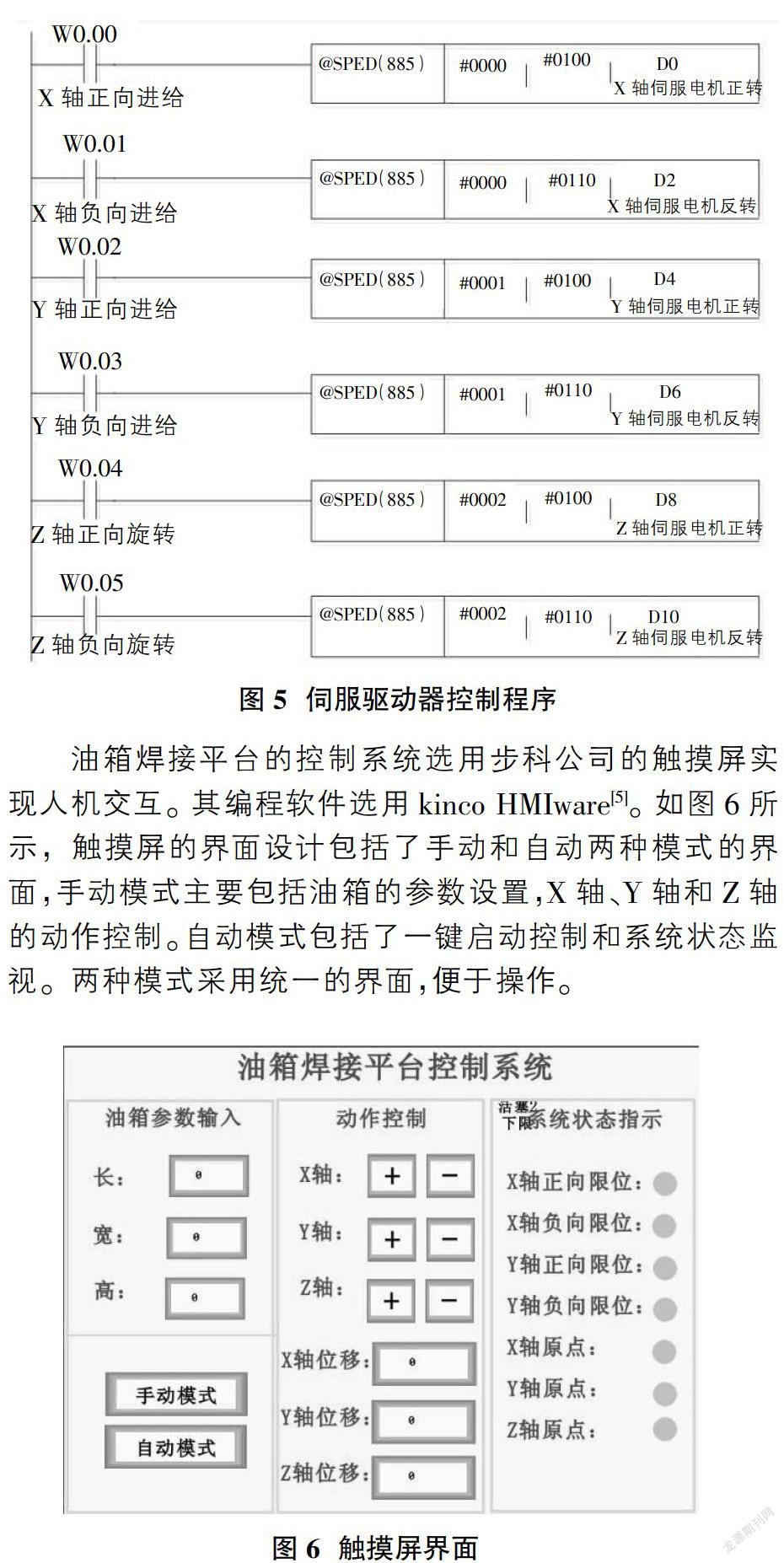

PLC控制器選用歐姆龍CP1H系列PLC,該PLC具有四路脈沖輸出端口,能夠輸出脈沖指令和方向指令,實現對伺服驅動器的控制。伺服驅動器有三種模式:速度模式、轉矩模式和位置模式。由于需要對油箱進行精確定位,所以選擇位置模式。PLC控制器中通過SPED指令實現脈沖的輸出。程序如圖5所示。

3.3 觸摸屏界面設計

油箱焊接平臺的控制系統選用步科公司的觸摸屏實現人機交互。其編程軟件選用kinco HMIware[5]。如圖6所示,觸摸屏的界面設計包括了手動和自動兩種模式的界面,手動模式主要包括油箱的參數設置,X軸、Y軸和Z軸的動作控制。自動模式包括了一鍵啟動控制和系統狀態監視。兩種模式采用統一的界面,便于操作。

4 ?結語

本文設計并開發了一種基于PLC控制器的油箱焊接平臺的控制系統。該系統能夠通過PLC控制器實現對伺服電機的控制,從而精確控制油箱在X軸、Y軸和Z軸三個自由度上精確定位,保證油箱的焊接質量。系統的調節精度高、可靠性高,有助于提高油箱的生產效率和經濟效益。

參考文獻:

[1]李金華.德國“工業4.0”與“中國制造2025”的比較及啟示[J].中國地質大學學報(社會科學版),2015(05).

[2]羅璋靖,楊召慶.機器人在裝載機油箱自動焊接中的應用[J].焊接,2014(11).

[3]王冬青.歐姆龍CP1H PLC原理及應用[J].電子工業出版社,2009.

[4]韋茂志,王允.某型裝載機液壓油箱的改進設計[J].裝備制造技術,2015(07).

[5]呂品.PLC和觸摸屏組合控制系統的應用[J].自動化儀表,2010(08).