普通機床數(shù)控化改造

丘宏岳

摘要:伴隨當代社會生產(chǎn)力不斷發(fā)展,傳統(tǒng)的繼電器控制系統(tǒng)早已滿足不了現(xiàn)在高速發(fā)展的社會現(xiàn)代化生產(chǎn)要求,進行數(shù)控化的更改后,能夠大大地提升進給精度與重復定位,提升勞動效率,提高經(jīng)濟效益。

關(guān)鍵詞:數(shù)控化;PLC;臥式車床

1 ?機械部分的改造

為了更好地表現(xiàn)數(shù)控系統(tǒng)的性能有優(yōu)勢,確保更改后的機床在數(shù)控系統(tǒng)操作環(huán)境中無爬行的微機進給,定位精度的精確,長壽命的使用以及機械部都作了如下改動。

普通車床上使用的是手動卡盤。現(xiàn)進行改造,為了達到方便和自動化目的,把卡盤改造成氣動卡盤(如圖1)。利用氣閥控制卡盤的松緊,氣動回路有單向閥,達到卡盤能自鎖。

傳統(tǒng)機床和數(shù)控機床的主運動方式都要求有相對寬闊的變速范圍(1~16)來確保加工過程中切速的合理選擇,進而使表面質(zhì)量和生產(chǎn)效率得到提升,因此,對主軸變速箱進行改造。

無論是連續(xù)控制還是點位控制,拖板運動的靈敏度、精度以及穩(wěn)定性都將直接影響到被加工零部件的最終坐標精度。所以,要求拖板和配件的精度要高之外,還要滿足靈敏度及傳動精度的要求。

采取減速齒輪箱來提升傳動精度和傳動扭矩(分辨率0.01mm)。傳動比計算公式為:

式1中:α為伺服電機步距角(度);p為絲杠螺距,mm;δ為脈沖當量。

選取滾珠絲杠替代原滑動絲杠,減少功率輸出,提升傳動的靈敏性以及減少步進電機力矩損失。

自動刀架不僅可以用于數(shù)控機床微機控制元件,還可以替代普通車床手動刀架,選用自動刀架來完成一臺機床一次裝夾的多工序加工,由于其具有較高的重復定位精度,加上刀架體積小,所以適合用于強力車削且安全性高。

將原有拖板箱的位置拆除來安裝新拖板箱,并將新的拖板箱固定于滾珠絲杠螺母上。同時將走刀箱和掛輪箱的位置拆除,用于安裝拖板軸向伺服元件功率步進電機、減速箱以及控制螺紋加工的主軸脈沖編碼器。將機床原有的變向杠、操縱桿和立軸等杠桿零件拆除,使得數(shù)控系統(tǒng)能夠控制機床的啟動和停機,保持機床外型美觀、合理。

2 ?電動機的選擇

2.1 主軸交流伺服電機

選取型號為1HP6167-4CB4的SIMODRIVE系列交流主軸電機,連續(xù)負載PH/kW=14.5,間歇負載(60%)/kW=17.5kW,短時負載(20min)/kW=19.25kW,額定負載n=5000r·min-1,最大轉(zhuǎn)速nmax=8000r·min-1,額定轉(zhuǎn)矩277N·m,慣性矩0.206/kg·m2。

2.2 縱向步進電機的選擇

機床執(zhí)行一個進給脈沖所產(chǎn)生的進給量稱為脈沖當量,用來衡量加工精度的重要技術(shù)參數(shù)。所以根據(jù)機床精度的要求來確定脈沖當量,YUCY6150B的定位精度為±0.015mm,因此選用的脈沖當量為0.01~0.005mm/脈沖。(見表1、圖2)

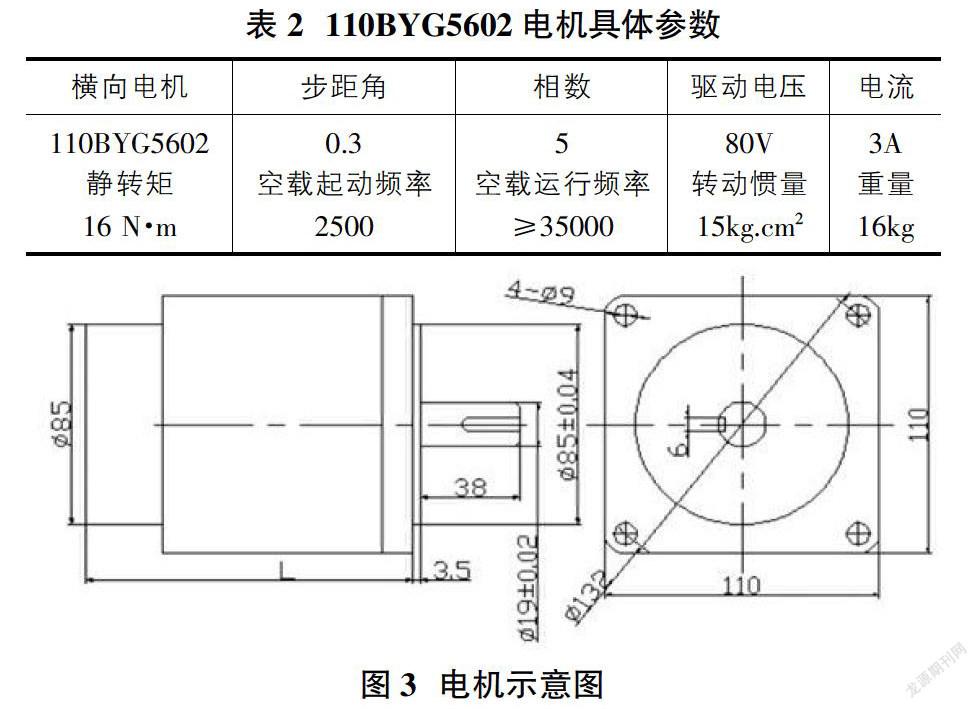

2.3 橫向步進電機的選擇

初取型號為:110BYG5602的橫向步進電機(見表2、圖3)

2.4 交流接觸器的選擇

在這次控制系統(tǒng)硬件的設(shè)計中,采用了TeSys系列的交流接觸器,按照所對應(yīng)的電機和其工作參數(shù)如電壓U、電流I、功率P、頻率F及工作制等設(shè)定接觸器的額定參數(shù)。額定電流要是1~1.4倍控制電流(或經(jīng)驗公式2PN 選取,PN為電動機功率),選取型號為:LC1-D09F7C的交流接觸器,線圈電壓110V。

2.5 中間繼電器選擇

它是用于自動控制系統(tǒng)和繼電保護,增加接觸點的容量和數(shù)目, 用來傳輸控制電路的中間信號。選取型號為JZ7-44的中間繼電器。

2.6 保護電器選擇

當電流超過規(guī)定值時,可以將熔斷器自身保險絲熔斷并斷開。它是根據(jù)電流值超過規(guī)定電流,過段時間后,用它自己發(fā)生熱量熔化熔體,使電路斷開的電氣設(shè)備,一個電流保護器就是由這一原理制成的。選取型號為:RL1-15/6的熔斷器,其電流為電機額定電流的1.5~2.5倍。

考慮受保護對象的使用環(huán)境、工作條件、過載能力、負載特性等因素。例如,熱繼電器的設(shè)定值可以等于電動機的額定電流的0.95~1.05倍,或熱繼電器設(shè)定電流的值等于電動機的額定電流,然后調(diào)整。選取型號為:LRD-01C的熱繼電器,設(shè)定電流為:0.14A。

3 ?PLC工作原理和選擇

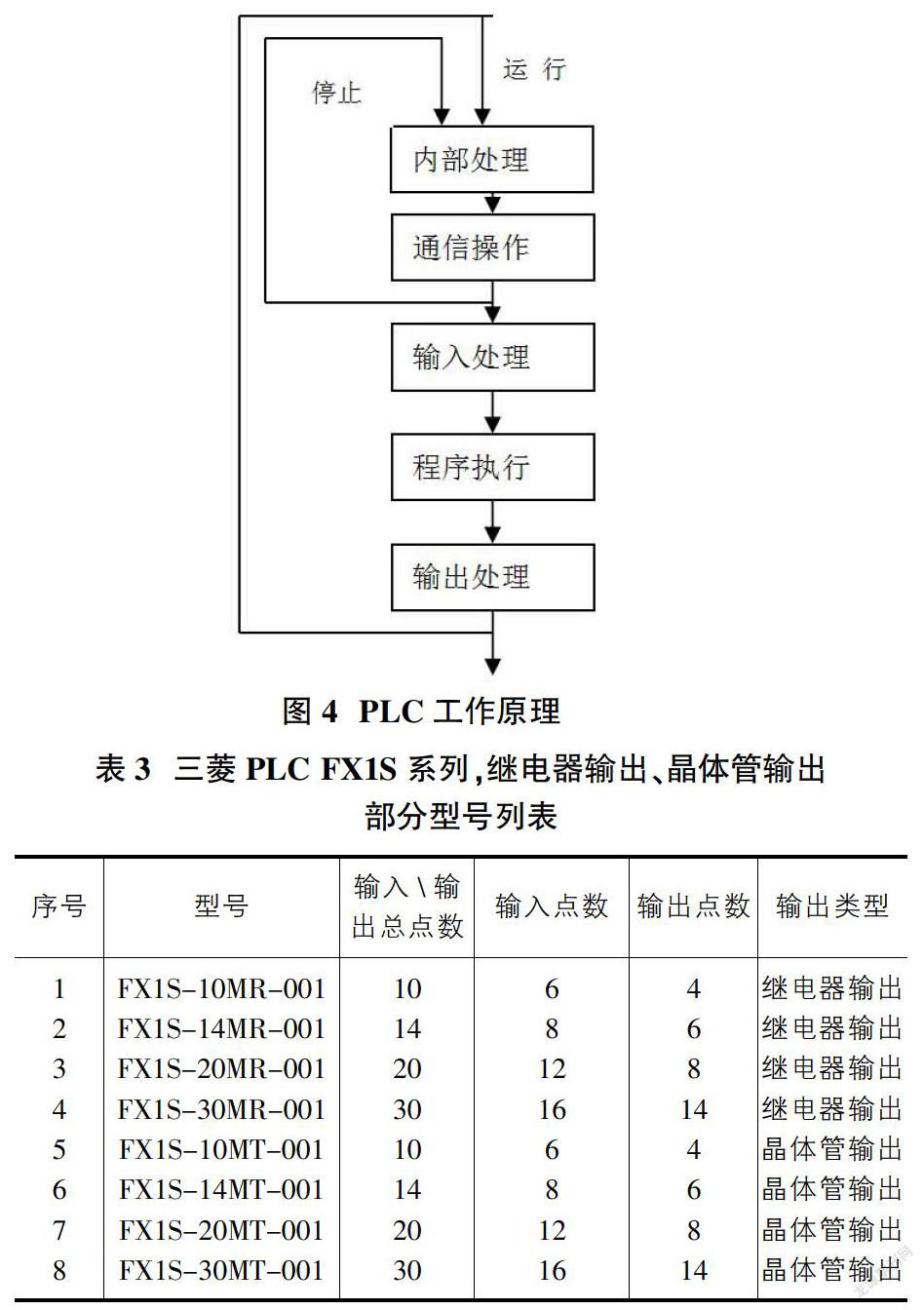

PLC可編程控制器采用圓形掃描模式,在可編程控制器中,用戶程序以存儲、中央處理器的指令從第一指令開始執(zhí)行,直到遇到結(jié)束,然后返回到第一指令,如此周而復始的不斷循環(huán)。PLC的掃描過程如圖4。可編程控制器分為輸入采樣、用戶程序執(zhí)行和輸出刷新這樣的三個階段。以上所述的三個階段叫做一個掃描周期。

可編程控制器的選擇主要來自于可編程控制器的型號、容量、輸入/輸出模塊、電源模塊、特殊功能模塊、通信網(wǎng)絡(luò)能力等方面的考慮。(見表3)

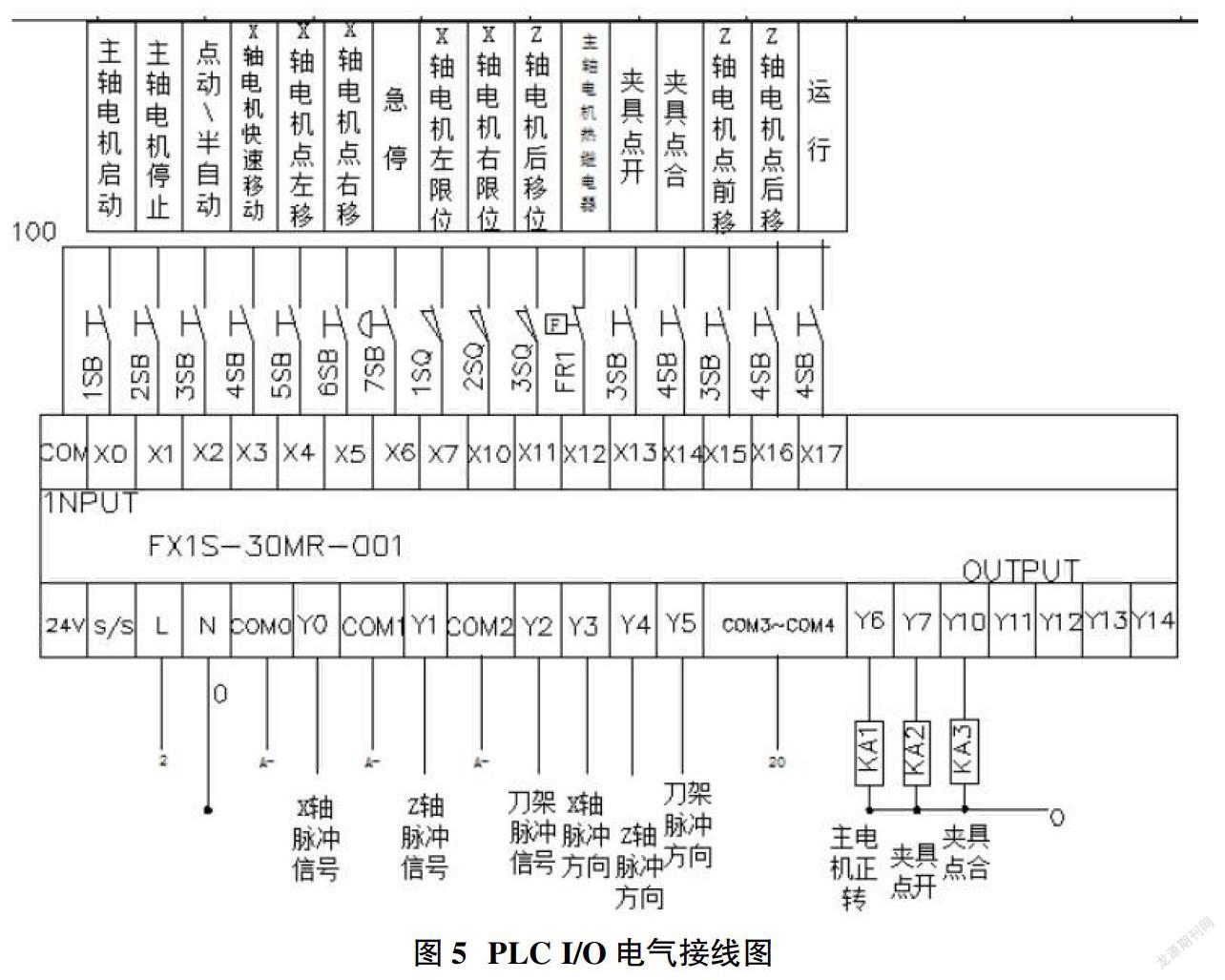

綜合考慮,選取型號為FX1S-30MR-001的可編程序控制器,輸入\輸出總點數(shù)為30,輸入點數(shù)INPUT為16,輸出點數(shù)OUTPUT為14,繼電器輸出,可以滿足設(shè)計的要求。

由車床原理,做出I/O 口分配可以知道。做出PLC的輸入、輸出I/O電氣接線圖,如圖5。

4 ?結(jié)束語

本文主要講述將普通車床改造升級為數(shù)控機床,很大程度上提高了勞動生產(chǎn)的效率,帶來可觀的經(jīng)濟效益。PLC控制系統(tǒng)的改造更是使機床各項性能都得到了提升與改善,使機床的維修和檢查帶來方便,也節(jié)省了原來機床的大量空間,實現(xiàn)了機床的啟動、刀具快速移動、定位精確、加工、冷卻等一系列的功能,把計算機技術(shù)、自動化技術(shù)、通訊技術(shù)都集成于一臺機床上。

參考文獻:

[1]張勇.典型機床電氣控制解析與PLC改造實例[M].北京:機械工業(yè)出版社,2003.

[2]張萬忠.可編程控制器應(yīng)用技術(shù)[M].北京:化學工業(yè)出版社,2002.

[3]廖常初.PLC基礎(chǔ)及應(yīng)用[M].北京:機械工業(yè)出版社,2005.5.

[4]周萬珍,高鴻斌.PLC分析與設(shè)計應(yīng)用[M].北京:電子工業(yè)出版社,2004,3.

[5]王克義,路敦民,于凌濤.機電傳動與控制[M].哈爾濱:哈爾濱工程大學出版社,2012.

[6]王永華.現(xiàn)代電氣控制及PLC的運用[M].北京:北京航空航天大學出版社,2004.