基于砂型3D打印技術電機機座鑄件研發

黃景彬 朱磊 楊曉磊

摘要:3D打印技術在快速鑄件研發和生產上具有獨特的優勢,可以使用鑄造工藝三維數模,直接地制造出和三維數模相同形狀和尺寸型腔的砂型,能夠實現復雜結構的整體制造,改變了鑄造企業在新產品研發和首件生產中必須加工制造模板、模樣、芯盒等鑄造工裝的傳統工藝路線,克服了鑄造工裝加工費用高、制造周期長且無法隨時修改的問題。本文中改型電機機座鑄件鑄造工藝的研發和首件生產使用鑄造工藝數值模擬仿真和選擇性激光燒結3D打印技術直接打印砂型,加快了鑄件新產品的研發速度,減少了研發成本,實現了快速鑄件的生產,有效的降低了新鑄件研發的風險。

Abstract: 3D printing technology has unique advantages in rapid casting research and production. Sand mold with the same shape and size is produced directly by using 3D digital mold. 3D Printing realize the overall manufacturing of complex structure, and change the traditional way of new casting development and first production,such as template, pattern and core box and other casting tooling made before production.The process route overcomes the problems of high processing cost, long manufacturing cycle and can not be modified at any time.In this paper, the research and development of casting process and the first production of new motor frame casting are carried out by using the casting process numerical simulation simulation and SLS 3D printing technology to directly print sand mold, which speeds up the research and development speed of casting new products, reduces the research cost, realizes the rapid casting production, and effectively reduces the risk of new casting research and development.

關鍵詞:3D打印;選擇性激光燒結;快速鑄件制造;數值模擬

Key words: 3D printing;selected laser sintering;rapid casting;numerical simulation

中圖分類號:TP391.73;TG24? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2020)24-0112-03

0? 引言

3D打印技術是在19世紀末的美國出現的一種新型制造技術,又稱為快速成型技術或增材制造技術,是近年來全球先進制造領域興起的一項先進制造技術。3D打印的制造方式擺脫了傳統的加工制造需要特定刀具、工裝、專用機床等的難題;而是通過零件的三維數字模型,直接制造出和三維模型同比例或放大或縮小比例的實物,可實現任意復雜結構的整體制造;其根據離散、堆積原理,具有制造過程直接而無需設計加工專用工裝、不受結構復雜程度限制、材料利用率高、制造過程節能環保等諸多特點,不但改變了傳統制造的理念和模式,而且還是制造行業最具代表性的顛覆性技術[1~3]。

3D打印與傳統制造業的不斷深入融合發展,在鑄造行業中也有較大的應用,并經過工藝員的不斷挖掘,形成了一種快速鑄件成型技術,為企業研發或生產新產品提供新的技術手段與工藝選擇,也為企業減少生產研發成本,提高生產效率與經濟利益提供了途徑;目前應用在鑄造領域中較為廣泛的3D打印技術是使用激光燒結技術(SLS)直接打印鑄件成形的所需要的砂型。

選擇性激光燒結技術(SLS),最早是由來自美國Texas大學Austin分校的C.R.Decard首先提出的,由DTM公司推廣并發展生產化設備而進入市場,因其能夠成型多種粉末材料(呋喃樹脂砂、酚醛樹脂砂、覆膜砂、陶瓷、金屬等)、制造工藝簡單,以及其廣闊的應用領域等諸多優點,成為當前發展最快的3D打印技術之一[4~5]。在2011年,3D System公司收購DTM公司之后,就擁有了世界上最先進的SLS技術,該公司不斷陳新,研發了智能溫控系統,激光器功率也可達到100W,可用于多種粉末材料的打印,也使得3D打印出的燒結件強度有較大的提升,對打印出來的燒結件后期硬化時間也大大縮短。世界范圍內,EOS公司也致力于SLS技術的研發,推出一系列成型設備EOSINTP/M/S,可用于塑料、熔模鑄造、砂型鑄造等,優化3D打印成型件的尺寸,效率以及精度[6];華中科技大學的研發團隊也推出用于高分子粉末3D打印成型的設備,因其具有雙送料桶的送粉系統及獨特的三缸式方案,在快速成型過程中可以大大縮短燒結時間,提高成型效率,此外激光掃描速度最大可達4000mm/s,且可用于多種粉末材料的成型[7];南京航空航天大學研發SLS技術,成功燒結出了整體葉輪和齒輪砂型、葉輪鑄造蠟型;中北大學自主研發變長度線掃描的方法提高了成型效率[8~11]。選擇性激光燒結技術能夠在工業制造產品研發領域得到普遍應用,可直接制造出任意形狀復雜的產品原型或各種零部件,能夠廣泛適應產品設計的變化并及時對其進行修改,且材料利用率是最高的,可在較大程度上提高生產效率、降低成本。采用該項技術可以直接制造鑄造砂型,且無需提前設計加工模樣、模板、芯盒等造型工裝和專用制芯設備,可以方便修改鑄件鑄造工藝,對于新鑄件鑄造工藝的研發和首件的快速生產有著傳統制造方法所不具備的便捷和快速的優勢,SLS激光燒結3D打印技術必將廣泛應用于砂型鑄造領域。

1? 某型電機機座結構特點

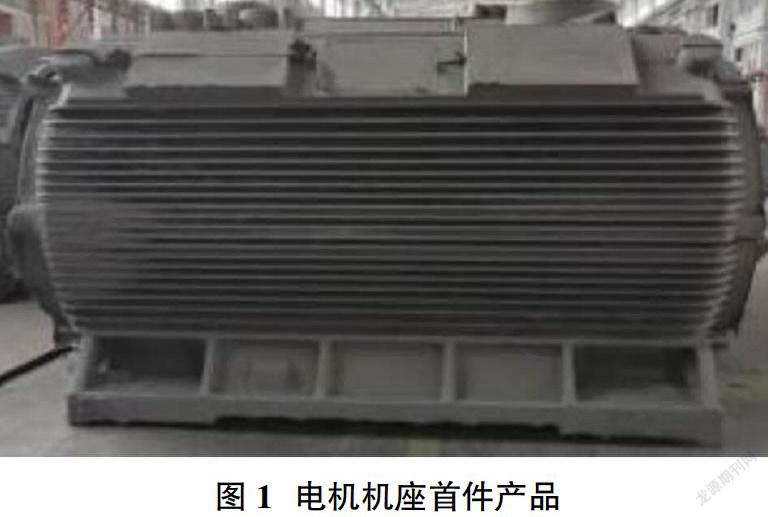

機座作為電機的外殼,不僅需要支撐整個電機的質量,在電機運行過程中還要承受較大的振動,以及電機運行中產生大量熱量的傳導,這就需要機座零部件有足夠的強度、剛度以及較好的散熱性能。圖1為企業研發的某改型電機機座首件產品。

該機座結構較為復雜,零件重約1.45t。輪廓尺寸為1623mm×852mm×852mm,主體壁厚為25.5mm,最大壁厚為45mm,最小壁厚為4mm(散熱片厚度)。該機座整體為對稱結構,結構較為復雜,但鑄件壁厚較為均勻,適合鑄造,少數凸臺結構的壁厚較大,位于加工裝配面處,但由于其尺寸的限定,鑄造模數較小,不易產生鑄造缺陷;整個鑄件最復雜的結構在于密排式分布的散熱片,散熱片不難鑄出,但卻對鑄型提出較高要求,如果使用傳統的模板、芯盒等鑄造工裝來制作鑄型,工裝的加工周期長,一旦工藝設計需要改動,工裝改型費用昂貴且難度較大,對于新鑄件產品的研發周期和費用影響很大。

企業使用3D打印技術,可在相對較低的成本下完成鑄型的制作,可以加快新鑄件的研發和首件生產。SLS選擇性激光燒結3D打印機打印出來的砂型強度可達1.1~1.3MPa,完全滿足澆注過程中產生的脹力而不被破壞。

2? 鑄件鑄造工藝方案和數值模擬驗證

該機座的鑄造方案采用四瓣鑄型生產工藝,雨淋式立式澆注系統,設置四個補縮冒口,四個出氣冒口,四瓣鑄型的分型面設計如圖2所示。

為了增加鑄件首件產品成功率,驗證該機座鑄造工藝的合理性,采用ProCAST軟件對該鑄造工藝進行模擬仿真。鑄件結構左右對稱,為了節約計算成本,采用一半結構進行模擬,幾何網格模型如圖3所示。

該鑄件材質為HT250,根據企業生產實際,獲得生產用HT250成分如表1所示。利用ProCAST中的材料計算器得到該元素配比的HT250的各項熱物理性能參數。

其他模擬工藝參數分別為:澆注溫度1390℃,、鑄件與鑄型的換熱系數為750W/(m2·K),鑄型與外界條件的換熱系數設置為10W/(m2·K),澆注時間92s,砂型的溫度為25℃;中止計算溫度設定為500℃;隨后對模擬結果進行分析。

2.1 充型過程分析

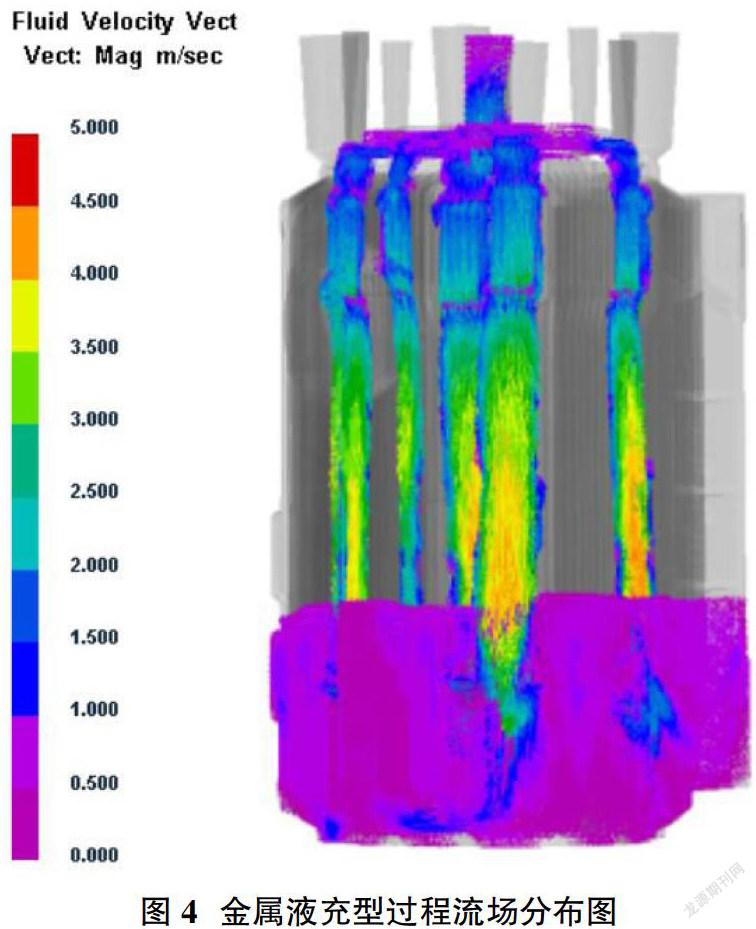

通過對ProCAST數值模擬軟件對鑄造過程進行流場分析,可以觀測到鑄件澆注過程的流場分布情況,如圖4所示。圖4中不同顏色表示金屬液在型腔中的流動速度,顯示了充型過程中的不同位置的速度場。根據流動速度的不同可以判斷充型是否平穩、是否出現紊流。

通過對鑄件充型過程模擬可以觀察到,金屬液按照雨淋式澆注系統進入型腔,分成多股細流流至底部,型腔內液面平均上升速度為1m/s,型腔底部金屬液面上升流動較為平穩,充型最大速度為5m/s,直接沖擊已進入型腔金屬液未直接沖擊鑄型,鑄型內金屬液擾動不大,流動平穩,不易產生卷流、夾渣等充型過程中常見的缺陷。

2.2 凝固缺陷分析

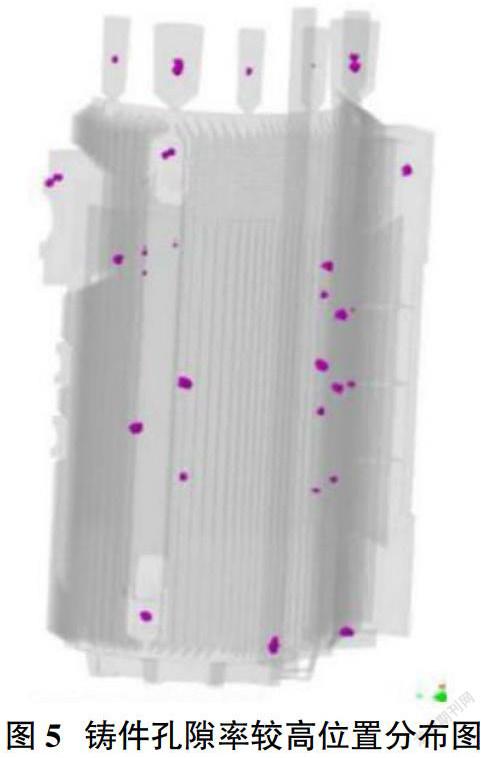

孔隙率率是ProCAST軟件衡量鑄件在冷卻凝固過程中出現縮松縮孔趨勢的一個定量指標,通過計算最后凝固的孤立液相區域的溫度場變化判斷鑄件是否會出現凝固缺陷。不同材質金屬在不同的鑄造工藝方法中,當孔隙率超過一定的數值,即可判定該區域存在縮松縮孔缺陷。根據企業生產實踐經驗,對于樹脂砂重力鑄造的HT250鑄件,由于灰鑄鐵石墨化膨脹現象的存在,當孔隙率不超過10%即可判定鑄件無凝固缺陷。圖5為鑄件冷卻后的孔隙率分布情況,圖5中顯示的孔隙率較高區域的最大孔隙率均低于10%,可以認為該鑄件在設計的工藝生產狀態下,鑄件中不存在縮松縮孔。

通過對該工藝方案的工藝模擬,初步確定該鑄造工藝方案設計合理,在鑄件生產中不會產生各種因工藝設計不合理而形成的鑄造缺陷。

3? 3D打印鑄型

完成鑄造工藝設計后,使用3D打印的砂型作為新鑄件產品的首件生產鑄型。本文中的鑄型使用SLS技術打印,所用的打印砂為呋喃樹脂砂,調整樹脂加入量、固化劑加入量、固化溫度和固化時間四個影響參數,優化3D打印的樹脂砂鑄型,3D打印出的鑄型實際強度達到了1.3MPa。圖6為設計的鑄型數模,圖7為鑄件首件生產使用的3D打印鑄型。

4? 結論

3D打印樹脂砂鑄型后,合箱、澆注、冷卻、凝固、打箱、落砂、清理、檢驗,新鑄件首件完成了新鑄件鑄造工藝驗證和首件生產,首件如圖1所示。

使用3D打印技術打印鑄造砂型,目前在鑄造行業工業化批量生產中仍存在費用高、打印周期長的短板,但是應用在小批量,特別是新鑄件研發和首件鑄件生產時,無需設計加工專用的工裝,可以直接打印得到結構較為復雜、滿足鑄造工藝要求的鑄型,且能夠靈活的修改不合理的鑄造工藝設計,有著傳統鑄件設計研發所不可實現的低研發成本、快速制造的優勢。

本文新改型電機機座鑄件通過使用3D打印技術研發鑄造工藝和生產首件,使企業之前需要一個月左右的研發周期降低到不足一周,極大的縮短了研發周期,減少了研發費用,降低了企業研發新鑄件產品的風險,提高了企業產品的競爭力。

參考文獻:

[1]王廣春.3D打印技術及應用實例[M].北京:機械工業出版社,2016.

[2]臧加倫,孫玉成,李闖,黎智勇.國內鑄造快速成型技術與應用[J].中國鑄造裝備與技術,2015(04):1-5.

[3]盧秉恒,李滌塵.增材制造(3D打印)技術發展[J].機械制造與自動化,2013,42(04):1-4.

[4]王廣春,趙國群.快速成型與快速模具制造技術及其應用[M].第三版.北京:機械工業出版社,2009:74-90.

[5]白培康.選擇性激光燒結快速成型技術研究及應用現狀[J].航空制造技術,2009(03):51-53.

[6]史玉升,李遠才,楊勁松.高分子材料成型工藝[M].北京:化學工業出版社,2006:162-163.

[7]劉偉軍.快速成型技術及應用[M].北京:械工業出版社,2006:68-69.

[8]Feng T. Rapid Casting by Selective Laser Sintering[J]. China Mechanical Engineering, 1997, 05:114-116.

[9]韓霞.快速成型技術與應用[M].北京:械工業出版社,2016.

[10]Song J L, Li Y T, Deng Q L,et al. Rapid prototyping manufacturing of silica sand patterns based on selective laser sintering[J]. Journal of Materials Processing Technology, 2007,? 187-188(12): 614-618.

[11]Fan Z, Hljang N, Yan L I.Investigating on casting mold (or core) making with coated sand by the selected laser sintering[J].China Foundry, 2004, 1(2): 122-126.