滾動軸承實時溫度智能測量系統設計

何昭君

摘要:影響滾動軸承壽命的關鍵因素之一是軸承運行時的溫度,為此,溫度也就成為檢測軸承運行狀態與重要參數。隨著自動化檢測技術的發展,軸承溫度智能化測量也就成為動態監控軸承溫度技術發展主要方向。本設計從硬件、軟件及安裝三個就滾動軸承實時溫度智能測量系統設計進行了分析,以期為滾動軸承實時溫度智能測量系統實現提供一個可行的技術框架。

關鍵詞:滾動軸承;溫度;智能測量系統

中圖分類號:V263.3? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2020)24-0005-02

0? 引言

隨著旋轉機械設備運行速度、負載程度及設備加工精度要求的不斷提高,對其支撐的軸承運行質量要求也隨之提升。具體而言,運行速度加快、負載程度加大也就增加了支撐軸承的轉動速度和軸承成熟的載荷,二者的改變也就影響了設備加工精度。二者改變的直接影響因素就是提升了滾動軸承的工作溫度,故,監控軸承的工作溫度也就成為評價軸承工作質量的關鍵要求。為了監控滾動軸承工作溫度,其實時溫度測量成為軸承企業或使用廠家關注的問題[1],王方哲等人[2]提出了滾動軸承內圈溫度無線監測技術設想。隨著智能檢測技術的發展,溫度智能測量裝置已得到廣泛研究和使用[3、4],這也就為滾動軸承實時溫度智能測量系統設計與實現提供了技術原理知識和實踐的可行性。

1? 硬件系統設計

1.1 系統原理設計

滾動軸承實時溫度智能測量系統工作原理:首先由溫度傳感器AD590在軸承外環上探測到變化的溫度,并通過的線性關系轉變成電壓,接著送進濾波器把信號放大,從而使電壓信號穩定,最后要把信號經A/D轉換器(ADC0804)、單片機(AT89C51)處理出來,顯示在三位數碼管上。

在使用AD590測量物體溫度時,要把其整體當成一個恒流源,在它的兩邊連接上直流電源,它的工作電壓一般是5~30V。然后在其輸出端的方向上串聯一個恒值電阻,1kΩ的即可,那么此時流過電阻兩端的電流將會和被測物體的溫度成正比,電阻兩端的電壓信號約為1mV/K。

1.2 AT89C51設計

89C51的復位電路如圖1所示:通過對相同型號單片機資料的研究,把一個電容(22uF)與電阻(2K)串聯,電容上接一個正極電源,電阻下接地,和第八、十九引腳組成復位電路。單片機(AT89C51)的+5V電源由39引腳引入,第19引腳接地,時鐘振蕩電路由12Mhz晶體振蕩器和第17引腳與第18引腳之間的兩個20pF無極性電路組成。

2? 軟件系統設計

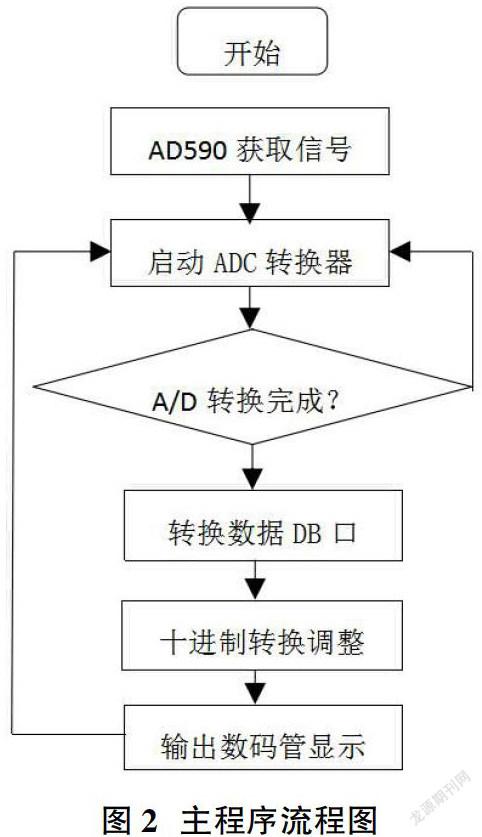

2.1 主程序

如圖2所示,首先給系統通電,開始復位清除顯示屏,接著啟動A/D轉換器(ADC0804),接收來自溫度傳感器(AD590)探頭檢測到的信號,通過轉換器的模擬電壓信號被轉化成二進制數字信號后,再把二進制轉換成十進制,最后在顯示屏顯示出來。ADC0804執行轉換輸出為二進制,但對于接下來數碼管的顯示,需要轉換成十進制才可以,所以接下來是我們執行的關鍵。經查詢資料,本研究我們使用的放大器是放大五倍的A3放大器,所以可得最高測量溫度為5.0v/5=1.0V,即100℃。又查詢資料了解到ADC0804的最大轉換值為FFH(255)。由公式255*x=100可得,x=0.4,那么得數要先乘以4并除以10。十進制轉換調整過程為ADC0804(二進制)→AT89C51(十進制)→乘以4→顯示。

2.2 程序實現分析

2.2.1 程序的主體實現

通過AD590測得基本溫度信號轉換成微弱電壓信號,經運放器放大發送到A/D轉換器(ADC0804)中,可以直接控制讀取信號的兩個端口(/rd與/wd),即可讀取經轉換化后的二進制信號。此時設定程序控制信號的刷新時間,時間定位50ms為一個循環,系統會自動檢測并與設定的溫度閥值比較,即此時溫度<設定值,p2.1置為0,此程序歸入判斷子程序中,并在此基礎上加入定時器T0。另外還要設置一個下限值,當然設置程序也同上類似,把二進制轉換成十進制進行比較。

數碼管顯示部分:方式采用實行動態掃描,當p1口收到發送來的數據時,會控制相應數碼管中的三極管導電,用來顯示相應的數字字符(p2.4,p2.5,p2.6輪流置為1)。

2.2.2 程序的具體實現

①主程序循環部分。

啟動A/D轉換器(ADC0804)開始執行命令/wr=0。把片外存儲器中R0地址中的內容發送來實現,當執行此語句時,把/wr置為0,接著輸送數據到p0口。設置按鍵“*”為顯示設定值溫度子程序,接著設置何時讀取A/D轉換器(ADC0804)的數據子程序,當電壓信號轉換完二進制信號后,由INTR發出低脈沖為信號,即為讀取信號。

②初始化。

ADC0804啟動運行,轉換數據,執行指令/wr=0,輸出P0。檢測有無按鍵,使用按鍵轉顯示程序。判斷轉換結果,完成發射低脈沖信號,AT89C51接收信號,開始讀取。調用二進制轉換程序,結果存30H,31H。

③設定溫度子程序。

把存儲在30H,31H二進制數字碼用調整指令轉換成十進制。

④二進制轉換成十進制子程序。

調用33H,34H進行十進制轉換。

⑤顯示子程序。

暫取寄存器R1地址調用,為了快速執行,P1.5=1,并維持P1口低四位,顯示出十位數,個位數同理顯示。為了數碼管可以清楚的觀察顯示出的溫度,設置延時時間(這里設置為1.5ms)。

⑥T0中斷子程序。

中斷子程序被執行后,系統默認加載初始值,接著把此時的十位數據與上次測量得出過的數值進行比較。因此當系統判斷出此時顯示的溫度值大于系統設定值之后,P2.1=1,反之清零,然后中斷執行返回。個位數同樣如此判斷。

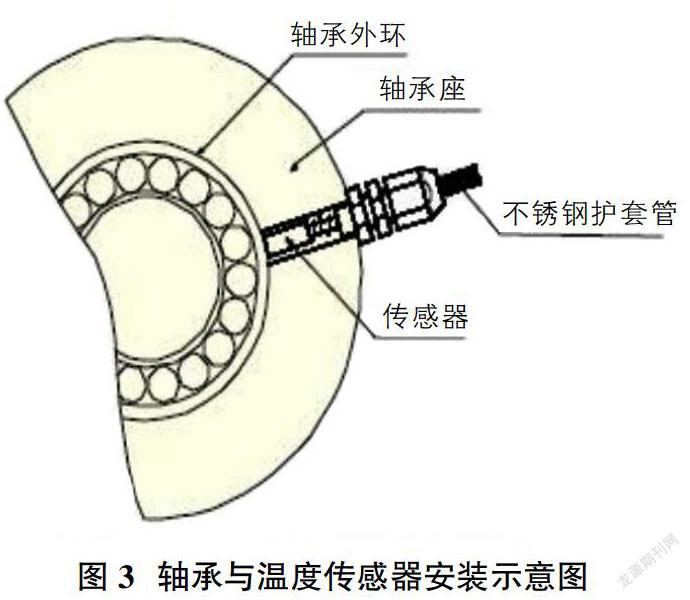

3? 傳感器與軸承連接設計

如圖3所示:軸承外環與軸承座之間垂直區域鉆入小孔,并攻絲,把改良過探頭擰入鉆好螺紋的小孔中。目的是使溫度傳感器的探頭,能夠準確穩定接觸到軸承外環上,保持穩定不動,引線接在不銹鋼護管內,以此來保護溫度傳感器在工作時,不因線材問題影響其工作。軸承座與外環之間應進行長度測定,測量好長度打孔,選擇合適長度的探頭,最后把改良過的溫度傳感器探頭擰入軸承座小孔中,進行固定。

4? 結語

滾動軸承實時溫度智能測量系統設計是對軸承溫度的實時檢測,以防止軸承溫度過高產生故障,從而導致生產停滯,效率降低。同時也為檢測維修人員提供了技術上的支持,可以讓他們準確、快速的找到故障點,進行快速維修。未來還將在軸承上加以修復功能,以更加突出“智能”的作用,雖然目前還未研究出,但是未來會逐步實現對人力的解放,進入智能化的時代。

參考文獻:

[1]李艷超,楊兵華,劉歡,等.基于紅外技術的滾動軸承溫度場測量系統[J].軸承,2020(9):63-66.

[2]王方哲,朱永生,閆柯,等.滾動軸承內圈溫度無線監測技術[J].機械工程學報.2018(22):8-14.

[3]李曉磊.智能溫度測量系統設計[J].電腦與電信,2019(6):29-33.

[4]李國鴻,郭海東,左思佳.航空發動機排氣溫度測量通道故障智能檢測方法研究[J].測控技術,2019(12):60-65.