基于激光直接沉積技術的增減材復合制造核用304L不銹鋼接頭性能研究

趙建光 侯娟 熊孝經

摘要:針對3D打印技術設計自由、幾何柔度高和成形復雜結構的技術優勢,結合傳統制造加工成本低、效率高的工藝特點,以核用304L奧氏體不銹鋼為研究對象,基于激光直接沉積(DLD)技術開展了傳統軋制與選區激光熔化(SLM)3D打印成形304L零部件增減材復合制造工藝研究,對304L核用不銹鋼進行了DLD工藝參數驗證,包括顯微組織、拉伸和沖擊力學性能、以及晶間腐蝕性能測試。研究發現,DLD成形的核用304L不銹鋼具有高的性能穩定性,平行樣品之間離散小,材料拉伸強度、塑性延伸率、沖擊韌性及晶間腐蝕性能均滿足材料驗收性能要求。采用驗證后的DLD工藝對SLM材料和傳統軋板進行連接,連接部位熔合良好,無影響接頭性能的顯微裂紋及沉淀物析出,材料表面無損檢測滿足驗收要求。基于DLD技術的傳統工藝與SLM增減材復合制造工藝,綜合了傳統工藝與3D打印的工藝技術優勢,性能滿足驗收要求。

關鍵詞:激光選區熔化;激光直接沉積;復合制造 ;核用不銹鋼;力學性能

中圖分類號:TG456.7 文獻標志碼:A 文章編號:1001-2303(2020)07-0039-07

DOI:10.7512/j.issn.1001-2303.2020.07.06

0 前言

選區激光熔化(SLM)3D 打印技術以激光為熱源、金屬粉末為原材料,通過計算機軟件控制實現復雜零部件的逐點逐層成形,具有加工精度高、幾何柔性好、實現復雜設計等獨特優勢,作為一種重要的近凈成形技術,近年來在航空航天、車輛交通、船舶海工、核電軍工、生物醫療等領域得到了廣泛的應用研究及發展[1-7]。研究材料包括鈦合金、鎳基合金、鋁合金、不銹鋼、鈷基合金等重要金屬結構材料[2-6]。隨著研究的深入和新技術的開發,近年來SLM技術在加工效率和加工精度方面也取得了快速發展,實現了產品制造成本、供貨周期、表面質量等多方面的顯著提升。

核電設備和零部件的制備包括鑄造、鍛造、焊接等傳統成型技術,針對核電廠用大批量功能結構件,傳統制備方法具有批量制造低成本、生產效率高等優勢。然而,對于小批量、結構復雜、制造難度大和成品率低的重要零部件,傳統制造技術存在加工周期長、工藝復雜、無法實現一體成形等諸多困難。因此,加工柔性高、受復雜設計限制小的SLM技術受到了核電業界重點關注,具備在核電領域廣泛應用的技術潛力。目前,國內外研究機構在堆芯濾網、燃料下管座、一體化葉輪、燃料組件等典型復雜結構方面開展了相關的技術開發研究工作[2,8]。隨著3D技術的發展和在核電領域的推廣應用,為滿足電廠低成本建設及運維要求,如何通過進一步優化制造工藝,充分結合傳統制造與新興技術的工藝優勢,實現產品的高質量復合制造、低成本和高效率生產,已經逐漸成為核電領域3D打印應用研究的熱點關注方向。

激光直接沉積(DLD)作為一種快速增材制造技術,主要應用于直接成形、表面涂覆以及再制造修復等領域。該技術具有穩定性高、無需真空環境、成本適中以及便于同軸在線監測等突出優勢,因此獲得了廣泛的應用[9]。與傳統焊接方法相比,DLD技術熱源集中、熔敷質量可靠,同時具有熱輸入小的技術優勢,成型過程對基體母材影響小,近年來逐漸拓展應用于功能構件的高性能精密連接。

為探索核用304L不銹鋼3D打印低成本制造新模式,文中基于DLD技術開展3D打印與傳統制造的增減材復合制造工藝研究,以核用304L不銹鋼為研究對象,開發DLD工藝參數,對DLD制備的304L材料進行全面的性能測試,并采用經驗證的DLD工藝參數對SLM制備材料與傳統軋制材料進行組對連接,對接頭部位進行了結合性能、微觀組織與缺陷分析,基于核電適用規范進行了可用性評價。

1 核電典型構件增減材制造適用對象及工藝流程

1.1 核電典型構件增減材制造適用對象分析

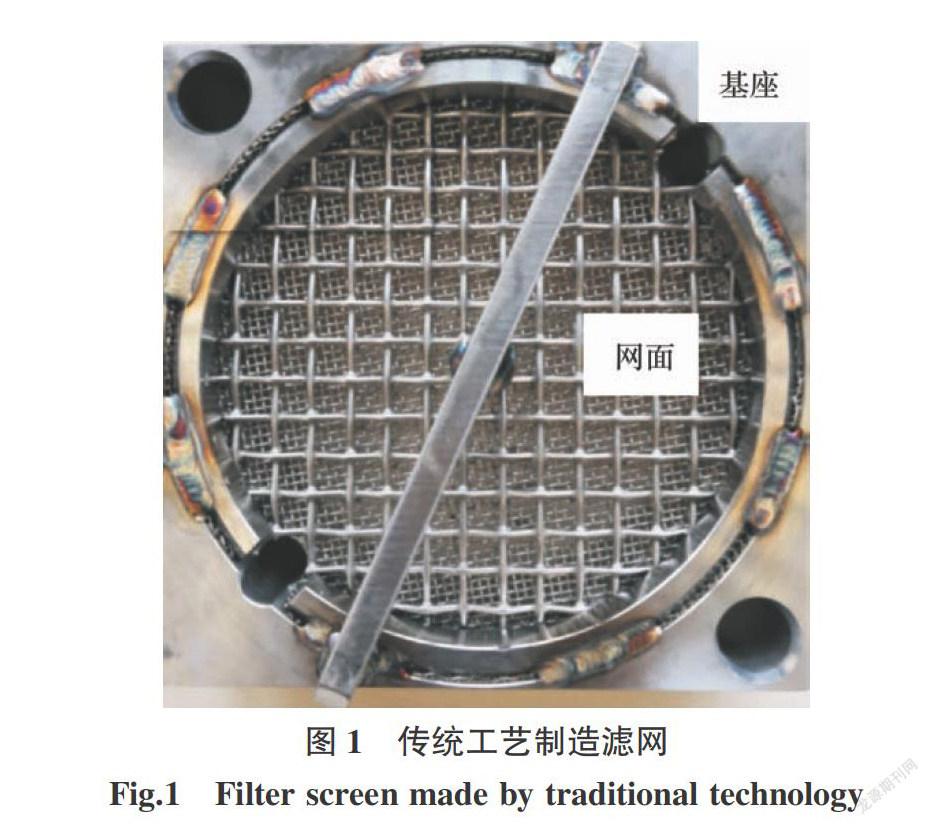

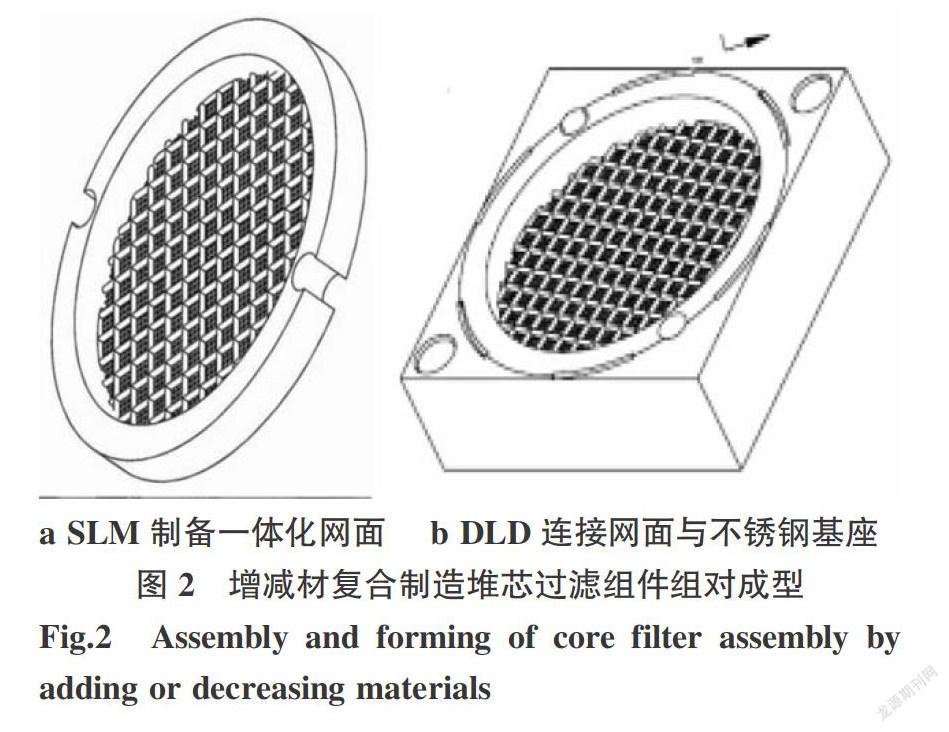

本項目中增減材復合制造適用對象為核電堆芯過濾組件,該產品在壓水堆核電站中冷試和熱試期間被安裝在堆內構件支承板上。通過堆芯過濾組件網面的過濾作用,對循環水回路中的異物進行過濾,避免設備異物損傷。采用傳統工藝制造堆芯過濾組件的主要流程為:對不銹鋼材料進行拉絲處理→不銹鋼絲編織→編織網釬焊連接→最后將編織網與壓條、基座組合焊接。傳統工藝存在多部件、多焊點、多工藝組合制造的特點,在一定程度上對產品的整體性能控制以及工藝穩定性帶來了技術挑戰。為了突破傳統加工的技術瓶頸,并綜合考慮金屬3D打印復雜結構成形性和傳統制造的低成本高效率優勢,開發一種基于增減材復合制造的堆芯過濾組件制造工藝具有工程實踐意義。

1.2 核電典型構件增減材制造流程

堆芯過濾組件濾網部分采用SLM技術完成復雜結構的一體化成型,一體化成型網面示意見圖2a。濾網基座采用傳統工藝制備(見圖1中標示基座位置),通過機加工減材工藝完成制造。最后,采用DLD技術將SLM一體化濾網與傳統工藝制造基座連接起來,完成濾網網面與不銹鋼基座的連接裝配(如圖2b所示),最終實現堆芯過濾組件的增減材復合制造,降低生產成本,提升產品生產效率。

2 試驗材料及方法

為開發出適合的堆芯濾網組件增減材復合制造工藝,以DLD技術為對象,主要研究內容為評價DLD連接工藝用于SLM增材制造和傳統減材制造復合成型的可行性。主要工藝驗證和實驗內容分為兩個步驟。第一步首先驗證DLD成形304L核用不銹鋼的可行性,選擇合適的DLD工藝參數制備304L試樣,對試樣的金相組織、室溫拉伸、室溫沖擊和晶間腐蝕性能進行全面的評價,判斷性能是否滿足設計指標要求。基于第一步的工藝驗證開展第二步的連接工藝試驗,對SLM制備的材料和傳統軋制板材,采用驗證后的DLD工藝參數進行連接,并對接頭進行金相組織和缺陷檢測,判斷DLD連接工藝的技術可行性。

基于上述兩部分試驗內容,對DLD成形核用304L不銹鋼進行全面的性能評價,判斷DLD連接工藝用于SLM增材制造和傳統軋制減材制造復合成型構件的技術可行性,為復雜核用關鍵設備的高質量、低成本快速制造提供研究依據和技術借鑒。

2.1 試驗材料

2.1.1 粉末原材料

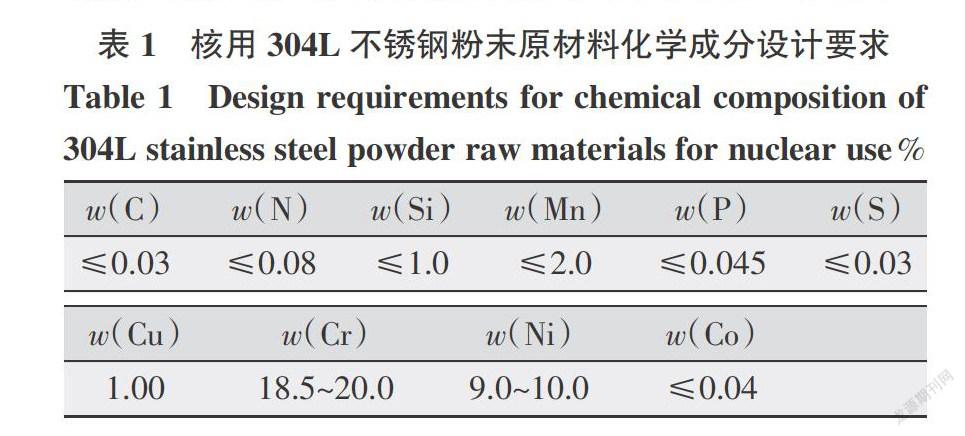

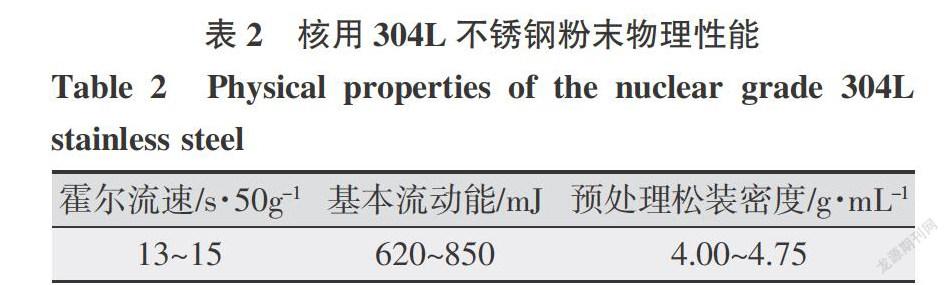

DLD成形用核用304L粉末原材料成分設計要求如表1所示,關鍵合金元素成分滿足GB1220要求。為了保證成形性,對粉末的主要物理性能指標(流速、流動能、松裝密度)提出要求,如表2所示。

2.1.2 304L不銹鋼傳統軋制和SLM制備要求

傳統軋制304L不銹鋼板材性能指標參考GB/T 4327要求完成驗收。SLM制備304L材料,粉末原材料成分要求如表1所示,基于參數優化制備高致密度304L板材,所用3D打印設備型號為EOS M290,力學性能滿足GB/T 1220要求。

2.2 試驗設備

DLD設備型號為TruLaser Cell7040,如圖3所示。

2.3 DLD連接

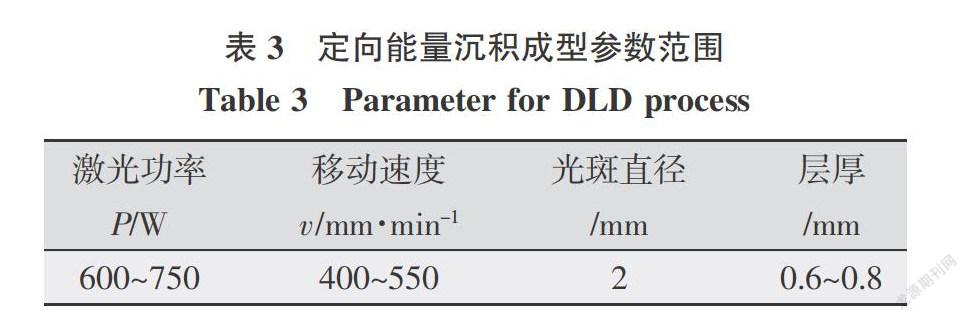

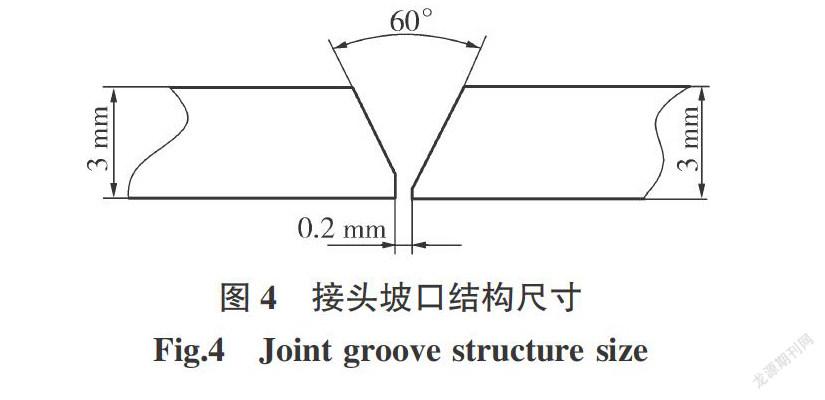

采用如表3所示的DLD工藝參數制備核用304L不銹鋼試樣,試樣尺寸滿足金相顯微觀察、室溫拉伸、室溫沖擊和晶間腐蝕性能測試。采用如圖4所示的坡口設計,對SLM和傳統軋制的板材進行DLD連接,其中母材壁厚3 mm,坡口為V型坡口,坡口夾角60°,坡口組對間隙不大于0.2 mm。

3 結果與分析

3.1 DLD成形核用304L顯微組織結構

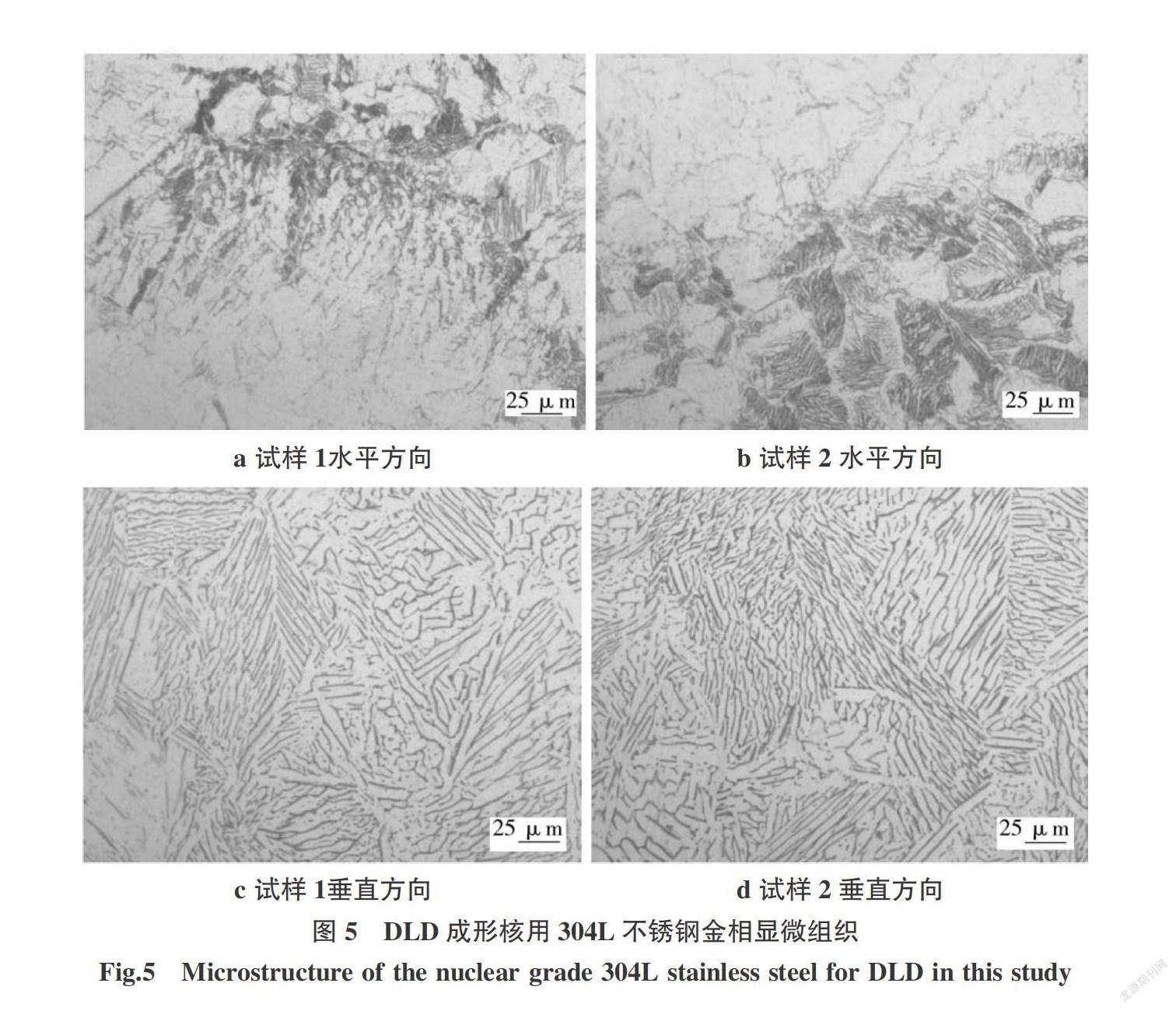

對DLD制備的304L不銹鋼進行金相顯微組織觀察,平行于沉積方向的取向稱為垂直方向,垂直于沉積方向的取向稱為水平方向。水平方向和垂直方向的兩組試樣的金相觀察結果如圖5所示。金相觀察結果表明,DLD成形304L不銹鋼的基體組織為奧氏體,沿沉積方向為柱狀晶組織。除奧氏體組織外,可發現少量鐵素體。

DLD成形過程中,熔滴凝固速度快、溫度梯度高,為非平衡凝固過程。奧氏體不銹鋼的凝固過程為液相首先凝固生成δ鐵素體,然后發生L+δ向γ奧氏體轉變的包晶反應。但由于DLD的快速凝固過程,導致δ鐵素體來不及完全轉變為γ奧氏體,因此在奧氏體基體中殘留有少量δ鐵素體。此過程與奧氏體不銹鋼的快速定向凝固和焊接過程中殘留鐵素體的產生原理類似。

此外,對比圖5中水平和垂直方向的顯微組織可以發現,沿垂直和水平方向上存在明顯的顯微組織差異。水平方向上的組織結構主要為等軸晶,同時有部分熔池組織可見。垂直方向上主要為粗大的柱狀晶組織,顯微組織的方向差異將導致力學性能的各向異性。

3.2 DLD成形核用304L不銹鋼力學性能

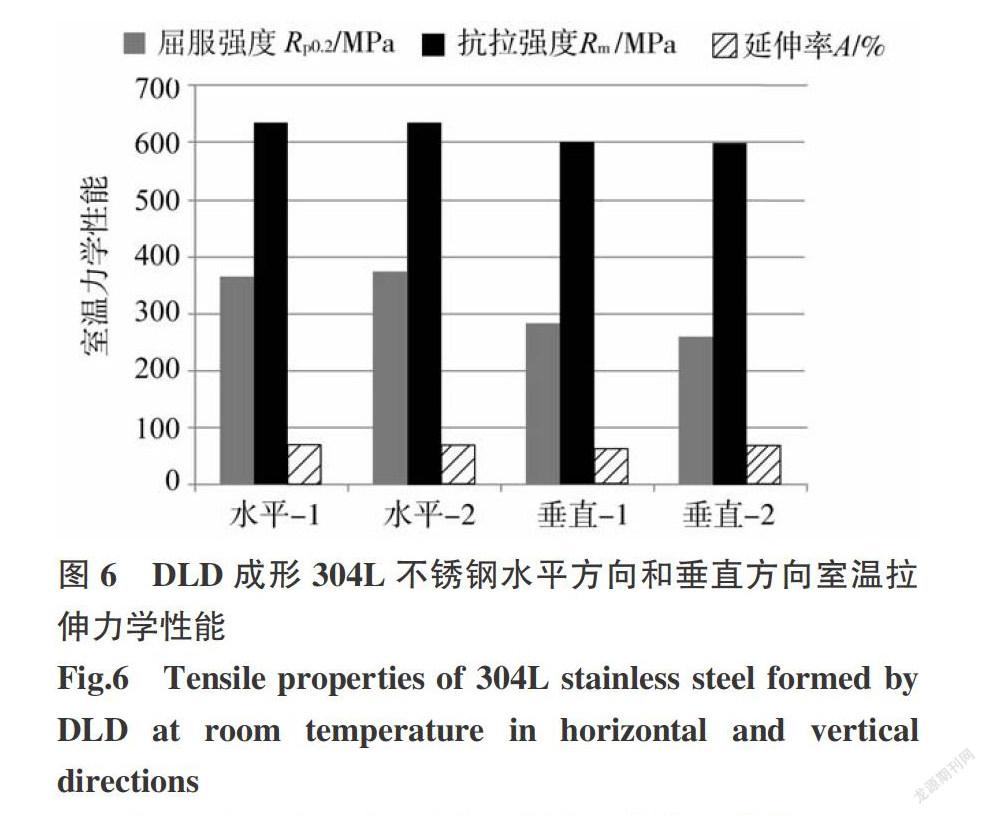

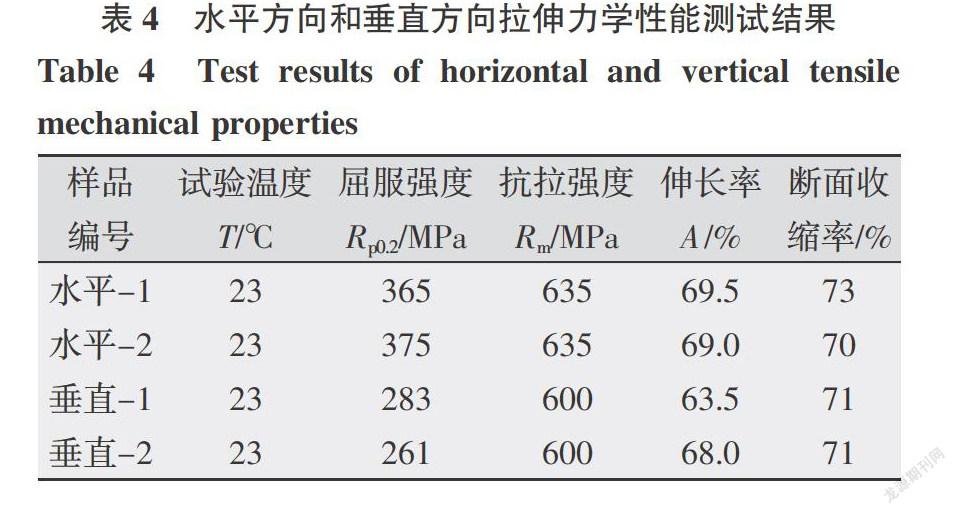

對DLD制備的304L試樣進行室溫拉伸力學性能測試,拉伸試樣的尺寸和測試方法根據GB/T228.1-2010標準。圖6和表4給出了水平方向和垂直方向的拉伸力學性能測試結果,Rm為抗拉強度,Rp0.2為屈服強度,A為斷裂延伸率。由圖6可知,水平和垂直方向上的樣品均表現出高的拉伸強度和塑性,其中水平方向的屈服強度平均值為370 MPa,抗拉強度為635 MPa,伸長率為69.25%;垂直方向上的屈服強度平均值為272 MPa,抗拉強度為600 MPa,伸長率為65.75%。平行樣品之間表現出較好的重復性。拉伸力學性能測試結果表明DLD成形304L不銹鋼具有優異的力學性能,證實了成形設備和工藝參數的選擇合理,能夠制備出性能優異穩定的304L樣品。水平方向和拉伸方向樣品表現出明顯的力學性能各向異性,水平方向樣品具有較高的拉伸強度和略低的塑性延伸率,而垂直方向樣品強度降低,塑性延伸率略有提高。結合圖5的金相結果可知,造成力學性能各向異性的主要原因是組織結構的差異。水平方向的組織結構特點為尺寸較小的等軸晶,垂直于拉伸方向存在更多的晶界,在拉伸過程中起到釘扎位錯、強化材料的作用。而垂直方向主要為柱狀晶組織,拉伸方向跨越的晶界數量少,晶界強化作用減弱,使變形更容易進行,因而垂直方向上的樣品具有較低的強度和更高的塑性延伸率。無論水平還是垂直方向,室溫拉伸力學性能均滿足并優于核用304L不銹鋼的設計要求(屈服強度≥205 MPa,抗拉強度≥520 MPa,延伸率≥45%)。

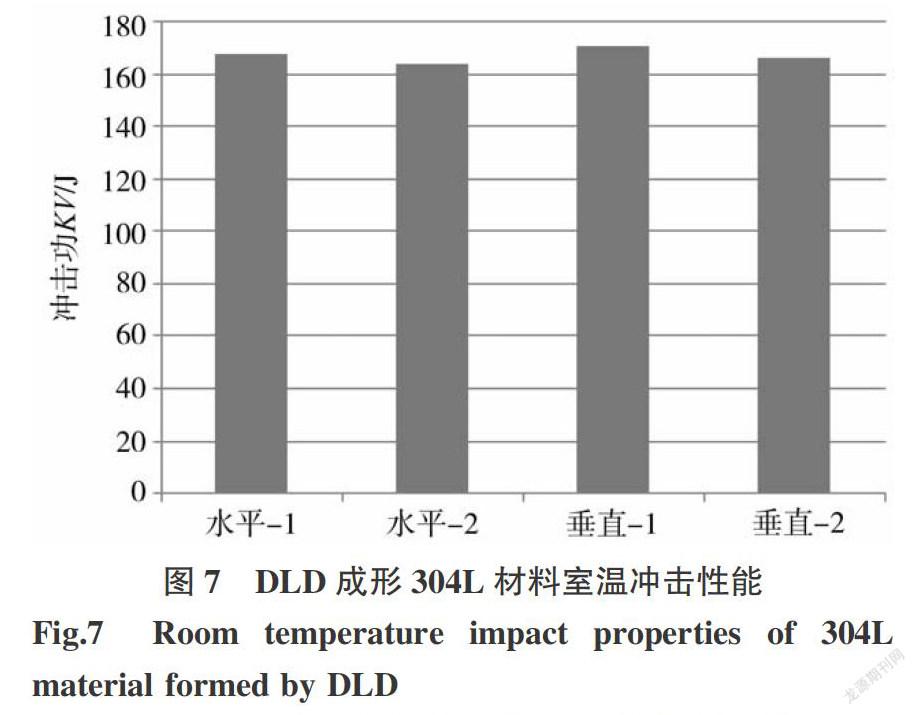

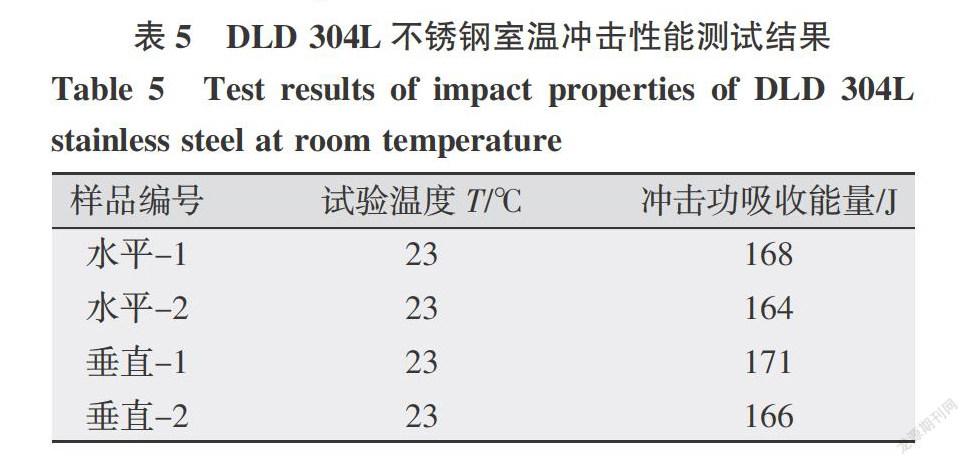

進一步對水平方向和垂直方向的DLD 304L進行沖擊力學性能測試,試樣尺寸和檢測方法依據GB/T229-2007標準,測試結果如圖7和表5所示。水平方向和垂直方向上沖擊性能測試表現出較好的可重復性,測試結果離散性小。其中,水平方向的沖擊功平均值為166 J,垂直方向的沖擊功平均值為168.5 J,均滿足并優于核用304L不銹鋼沖擊性能不低于60 J的設計要求。

3.3 DLD成形核用304L不銹鋼沿晶腐蝕行為

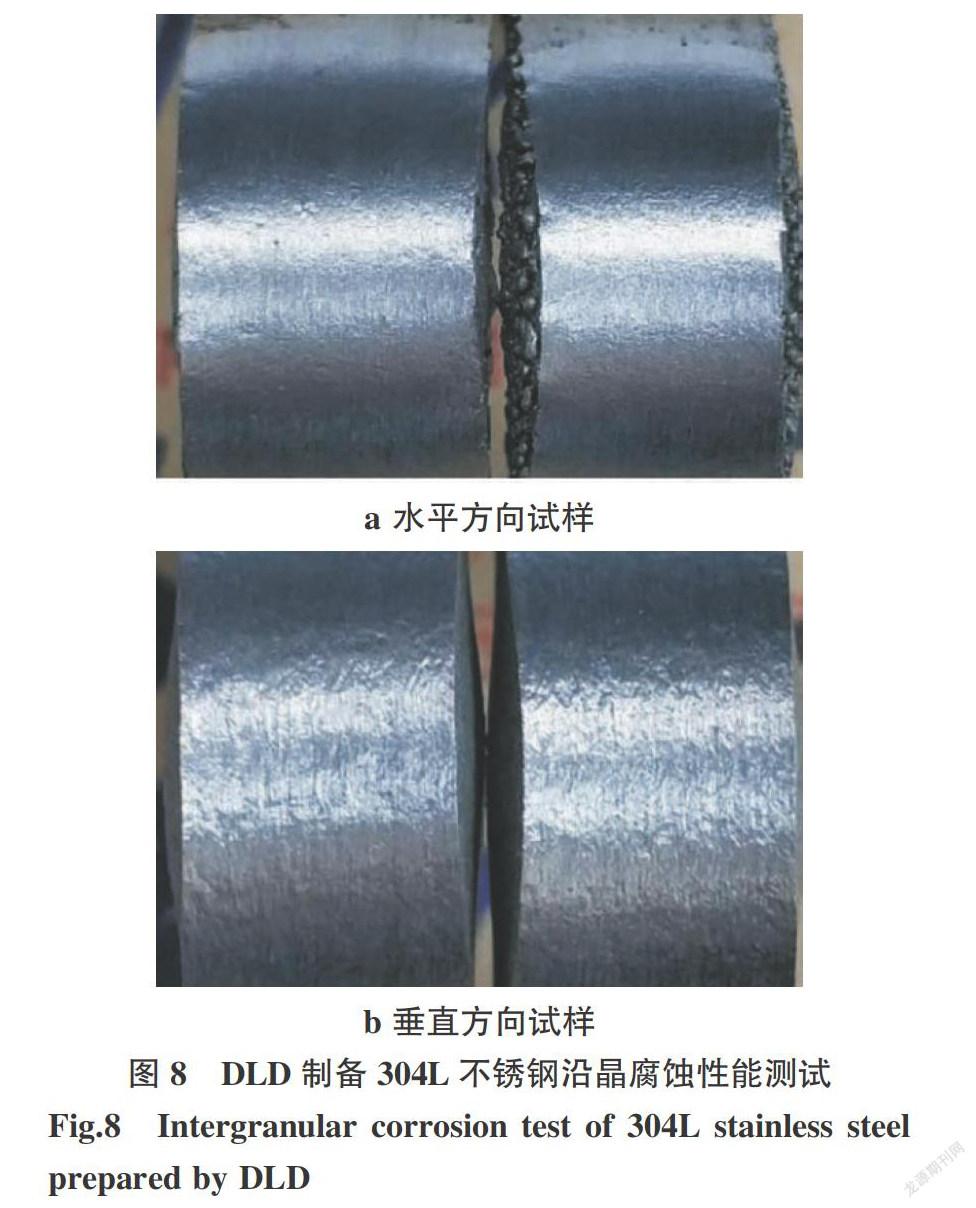

對DLD制備的水平方向和垂直方向304L樣品分別進行沿晶腐蝕性能評價,根據GB/T4334-2008 E方法進行晶間腐蝕試驗。浸泡腐蝕后的試樣經彎曲后進行表面觀察,如圖8所示,未發現晶間腐蝕裂紋產生,說明樣品具有耐沿晶腐蝕性能,滿足驗收要求。

3.4 DLD連接接頭工藝驗證

對SLM制備304L不銹鋼和傳統軋制304L不銹鋼的板材進行DLD連接,根據圖4設計坡口接頭,采用經過驗證的表3中的工藝參數進行DLD同軸噴粉連接。對連接后的接頭,參考產品控制要求進行金相檢測和表面無損性能檢測表征,以驗證接頭連接質量。

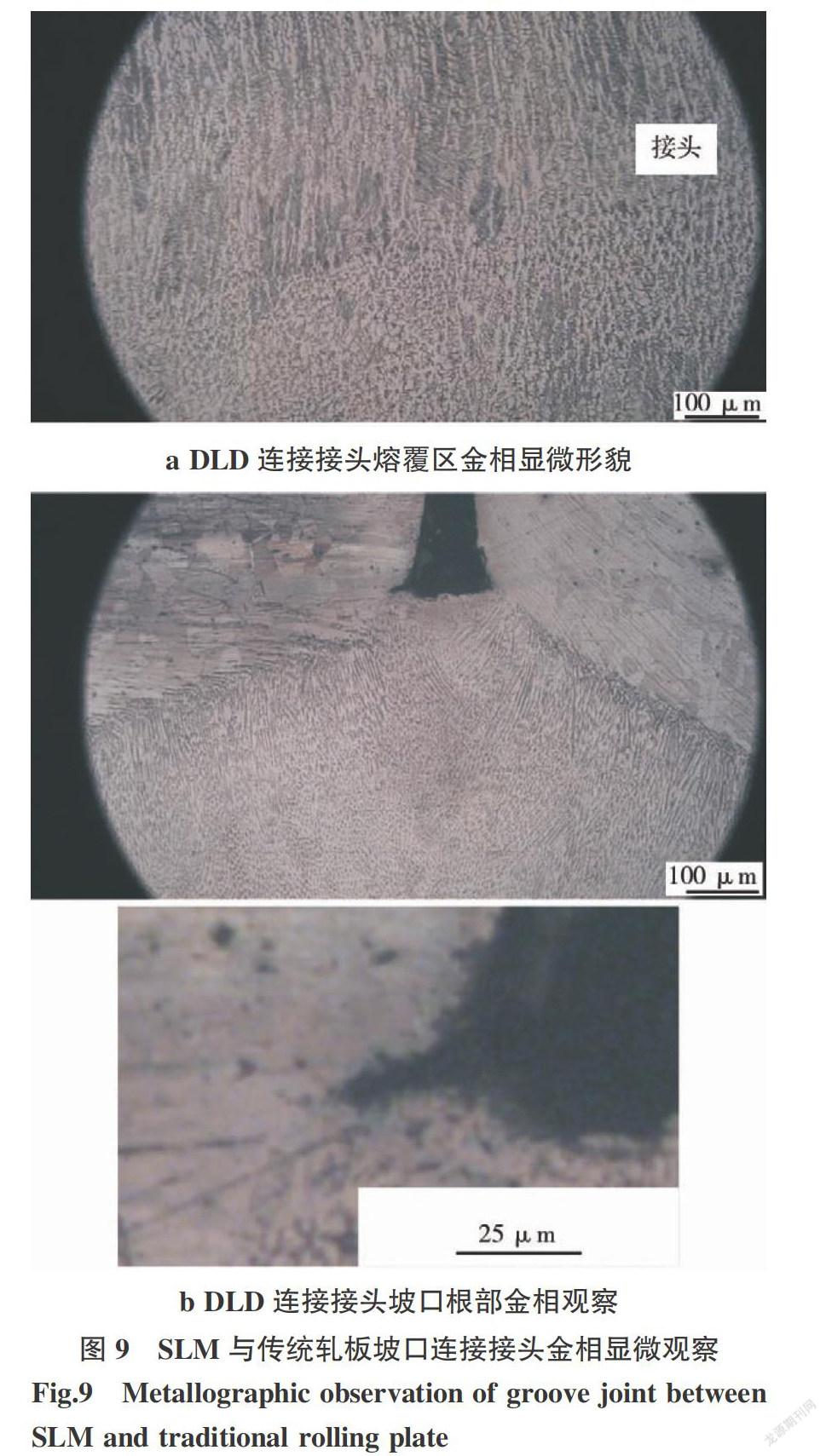

首先對DLD連接接頭的剖面進行宏觀金相分析,參考GB/T 226-2015標準中對鋼的低倍組織及缺陷酸蝕檢驗法,對接頭部位母材、熱影響區及熔合區進行肉眼觀察。連接部位均未發現裂紋及其他未熔合缺陷,母材與DLD熔覆區之間熔合良好,滿足驗收要求。

對連接接頭進行進一步金相顯微組織觀察,參考GB/T 13298-2015標準中對金屬顯微組織檢驗方法的要求,對接頭熔覆區、熱影響區及母材區進行金相顯微觀察,如圖9所示。接頭部位未發現顯微裂紋及析出沉淀物,坡口底部未發現超過0.8 mm的未熔合缺陷,接頭金相觀察結果滿足驗收要求。

在此基礎上,對DLD連接接頭進行表面目視及液體滲透檢測。參考NB/T47013.7-2012《承壓設備無損檢測 第7部分 目視檢測》對接頭及兩側臨近母材區域(5 mm)表面進行目視檢驗,表面完好無損,無裂紋、孔洞或其他有害缺陷,目視檢測性能表征良好,滿足參考規范驗收要求。參考NB/T47013.5-2015《承壓設備無損檢測 第5部分 液體滲透》要求對接頭及兩側臨近母材區域(5 mm)進行液體滲透檢驗,按照1級焊縫檢驗要求驗收。經檢測,DLD連接接頭滿足驗收規范要求。

4 結論

基于激光直接沉積技術,開發了傳統軋制與SLM 3D打印核用304L不銹鋼的增減材復合制造工藝,對DLD成形核用304L不銹鋼的性能進行了評價,在此技術上開展了DLD連接工藝試驗。結論如下:

(1)采用DLD技術制備核用304L不銹鋼,材料拉伸和沖擊力學性能以及沿晶腐蝕性能均滿足甚至優于傳統鍛造材料驗收性能要求。

(2)DLD成形304L不銹鋼的顯微組織具有方向性,并導致了力學性能各向異性,水平方向樣品具有更高的拉伸強度和略低的塑性延伸率。

(3)采用DLD技術對坡口設計的軋制與SLM制備304L不銹鋼進行接頭連接,接頭表面目視及剖面金相觀察發現,母材與DLD熔覆區連接良好,未見開裂和未熔合缺陷,滿足傳統焊縫性能驗收指標。

(4)文中工作基于DLD連接技術,充分發揮和結合傳統制造與SLM先進制造的技術優勢,開發增減材復合制造工藝。對DLD制備的核用304L不銹鋼進行全面的組織結構、室溫拉伸和沖擊、以及晶間腐蝕行為的評價,驗證了DLD成形核用304L不銹鋼的工藝可行性。在此基礎上,開展了SLM增材制造與傳統軋制減材制造復合成型DLD連接試驗,并對連接結構進行了金相觀察、缺陷檢測以及無損檢測,各項性能指標均滿足傳統設計驗收標準,證實了DLD工藝作為增減材復合制造接頭連接的可行性。為核電重要復雜構件的制備提供了新的思路和方向,滿足電廠建設及運維“提質、降本、增效”要求。

參考文獻:

[1] 于彥奇. 3D 打印技術的最新發展及在鑄造中的應用[J].鑄造設備與工藝,2014(2):1-4.

[2] 譚磊,趙建光. 金屬3D打印技術核電領域研究現狀及應用前景分析[J]. 電焊機,2019,49(4):339-343.

[3] 孟氫鋇,覃恩偉,黃弋力,等. 軸類部件表面鎳基合金激光熔覆修復層力學性能研究[J]. 電焊機,2019,49(11):17-19,25.

[4] 黃弋力,朱平,孟氫鋇. 司太立合金激光增材制造用于2Cr13 葉片的修復技術研究[J]. 電焊機,2019,49(11):84-87.

[5] 陳興玉,肖承翔. 簡述增材制造技術在雷達裝備研制中的應用[J]. 機械工業標準化與質量,2014(12):11-16.

[6] 吳復堯,劉黎明,許沂,等. 3D打印技術在國外航空航天領域的發展動態[J]. 飛航導彈,2013(12):10-15.

[7] 陳超,劉李明,徐江敏. 金屬增材制造技術在船舶與海工領域中的應用分析[J]. 2016,57(3):215-225.

[8] 趙飛云,賀小明,王煦嘉,等. 3D 打印技術對核電設計與制造影響的基本思考[J]. 機械設計與研究,2016(2):88-91.

[9] 唐梓玨,劉偉嵬,顏昭睿,等. 基于熔池動態特征的金屬激光熔化沉積形狀精度演化行為研究[J]. 機械工程學報,2019,55(15):39-47.