焊接參數對不等厚鈦合金角接結構激光誘導電弧焊接成形的影響

呂曉輝 徐信坤 高健 王紅陽 劉黎明

摘要:采用低功率激光誘導TIG電弧焊接技術,對15 mm和6 mm厚TC4鈦合金板的角接結構焊接工藝進行研究。分析了焊接參數對不等厚板角接結構焊縫成形、焊接接頭典型組織特征和顯微硬度分布的影響機理。試驗結果表明:在激光功率485 W、TIG電弧電流240 A、預留間隙0.3 mm時可獲得最佳成形焊接接頭;激光與電弧的匹配增大了焊接參數選擇范圍,可增強面對特殊結構的焊接適應性。鈦合金不等厚板角接結構焊后接頭呈非對稱狀,兩側組織存在差異,薄板側晶粒長大明顯,出現柱狀晶區,TC4雙相鈦合金焊后組織中出現的網籃組織能提升焊縫強度。

關鍵詞:不等厚;角接結構;焊接適應性;TC4雙相鈦合金;網籃組織

中圖分類號:TG457 文獻標志碼:A 文章編號:1001-2303(2020)07-0018-05

DOI:10.7512/j.issn.1001-2303.2020.07.03

0 前言

鈦合金具有比強度高、耐腐蝕性好、焊接性好等優點,已被廣泛應用于航空航天、船舶工業、生物醫學等相關領域[1-2]。鈦合金具有熱導率小的特點,在焊接時熔池冷卻速度較慢,熔池持續受電弧熱源作用逐漸增大,當熔池自重大于底部熔池所受支持力閾值時,會造成失穩形成連續缺陷,所受吸附力和表面張力時會導致熔池塌陷。因此,鈦合金焊接需要在保證熔透的基礎上,盡可能減小熔池體積,應選用能量密度高且熱輸入小的焊接方法[3]。

王敏等人[4]針對薄壁鈦合金T-型結構單面焊實現背面雙側成形的難題,提出了氬弧(TIG)、激光-TIG復合焊的新方法,通過工藝試驗、數值模擬等方法研究了單面焊背面雙側成形特點和實現條件。王石川等人[5]采用TC4鈦合金材料以含預制塊的舵面四層板結構作為研究對象進行熱壓工藝與超塑成形/擴散連接試驗的組合工藝研究,實現了界面的冶金連接。韓旭等[6]研究了焊接熱輸入對TC4鈦合金TIG焊接頭組織和性能的影響,表明焊縫主要為針狀α'馬氏體組成的網籃組織,隨著焊接熱輸入的增大,接頭平均硬度增大。采用TIG焊及激光-TIG復合焊接均能實現鈦合金的良好焊接。

隨著鈦合金應用領域的不斷擴展,具有復雜結構的鈦合金結構件逐漸在裝備制造領域得到深入應用,不等厚角接結構就是其中的典型代表。鈦合金不等厚角接形式結構特殊,要求焊接熱源有高的能量密度保證熔透,還需精確控制熱輸入,控制焊縫成形,以避免缺陷產生。本研究利用低功率激光誘導TIG熱源[7]對不等厚鈦合金角接結構進行打底焊接,分析焊接參數對焊縫成形的影響,消除因參數匹配不當造成的未熔透、燒穿、咬邊等焊接成形缺陷,從而實現復雜鈦合金焊接結構件的高精度焊接制造。

1 試驗材料與方法

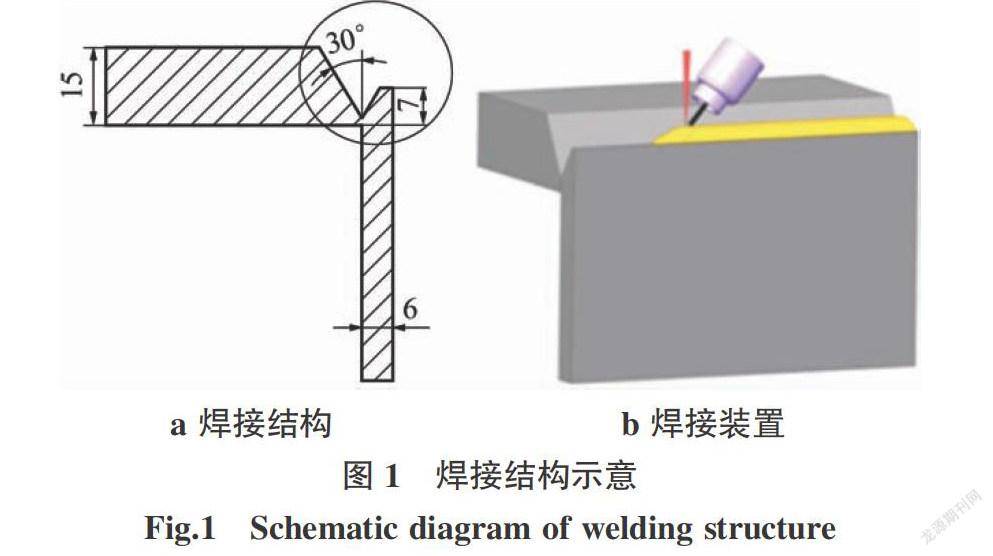

試驗材料選用15 mm和6 mm厚TC4鈦合金板,其化學成分如表1所示,焊接結構及焊接試件橫截面結構如圖1a所示。試驗設備采用由1 000 W的YAG脈沖激光器與交直流氬弧(TIG)弧焊機組成的激光誘導TIG電弧復合焊接系統。

試驗采用旁軸激光誘導氬弧復合熱源進行鈦合金不等厚角接結構打底焊接,旨在探究焊接參數(激光功率、TIG電弧電流、焊接間隙)對不等厚角接結構成形的影響。試驗過程激光在前垂直入射,Dla為3 mm,氬弧焊槍與激光夾角為43°,焊接速度500 mm/min,焊接裝置如圖1b所示。焊前使用砂紙打磨鈦合金板材表面去除氧化膜,用酒精清洗去除表面有機物及灰塵。由于鈦合金在溫度高于250 ℃情況下會逐漸與氫、氧、氮發生反應,吸附的氣體原子固溶到晶格中致使焊接接頭的塑性和韌性下降,該不等厚角接焊接件結構特殊,焊縫正面、側面及背面均需保護,特自制惰性氣體保護箱利用氬氣進行焊接保護,防止鈦合金發生氧化反應。

焊后觀察分析焊縫成形情況,包括焊縫表面是否平整、均勻,焊接接頭是否存在未熔透、燒穿、咬邊、氣孔等缺陷。使用線切割方法垂直焊縫方向切割制取金相試樣,研磨、拋后光使用kroll試劑腐蝕,采用金相顯微鏡觀察接頭橫截面宏觀形貌及微觀組織。硬度測試參考標準GB/T2654-2008《焊接接頭硬度試驗方法》,使用HXD-1000數顯顯微硬度儀進行硬度試驗,所加載荷為200 gf,保壓時間15 s,從焊縫中心位置分別向兩側進行測試,橫向上垂直于焊縫中心線每兩個硬度測試值間距0.3 mm。

2 試驗結果及分析

2.1 焊接工藝參數對焊接接頭成形的影響

2.1.1 激光功率對焊接接頭成形的影響

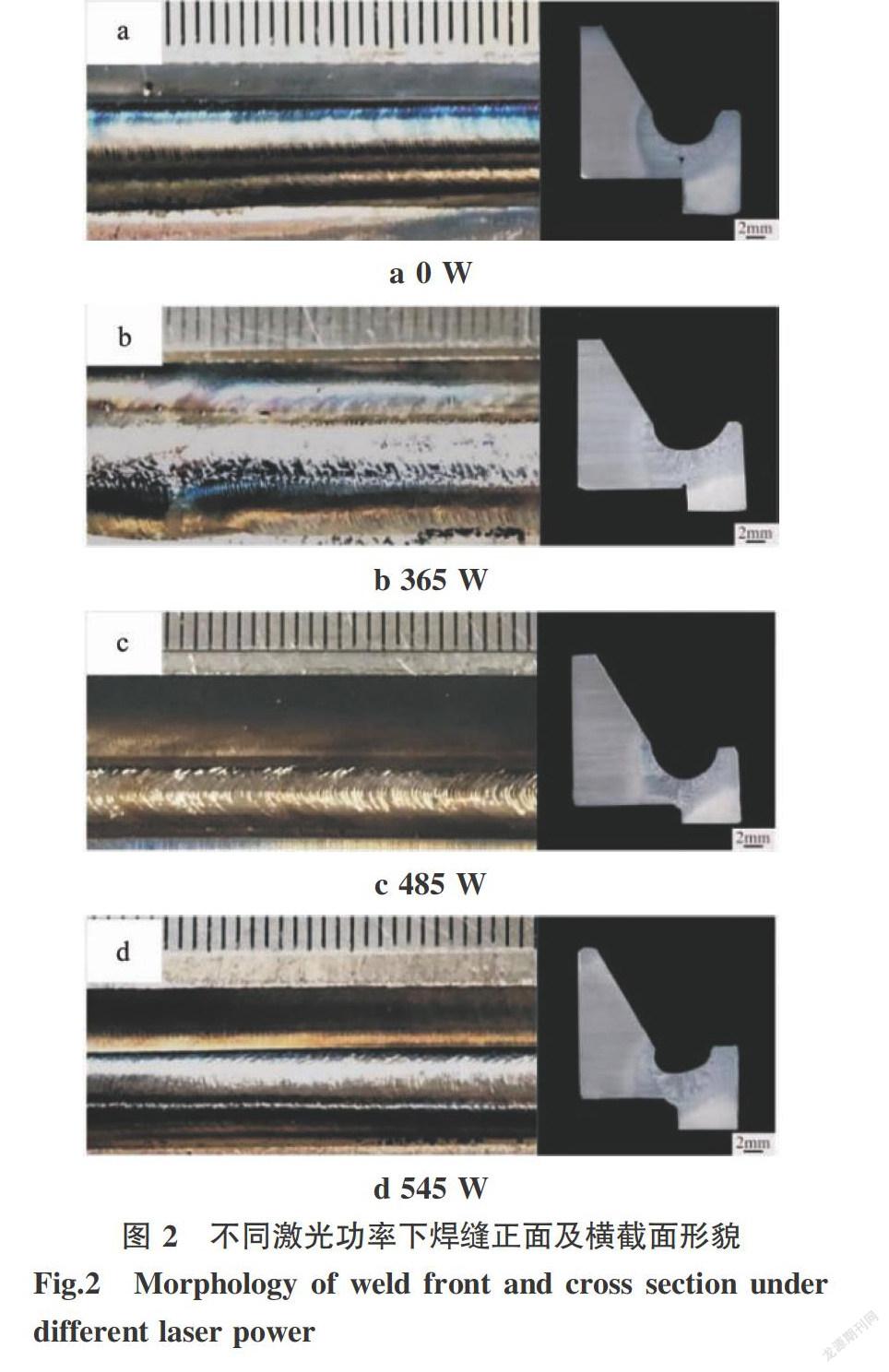

不同激光功率下獲得的焊縫正面成形及焊接接頭橫截面形貌如圖2所示,激光功率分別為0 W、365 W、485 W及545 W,TIG電流保持不變為240 A。

由圖2可知,在上述焊接參數下,焊縫正面均呈現均勻的波紋形貌,焊接接頭表面整體平整,過渡光滑,不存在幾何突變,受力情況較好,應力集中程度低,且焊接過程中無飛濺產生。對比不同功率情況下焊接接頭的橫截面形貌:在激光功率為0 W即單TIG焊時,熔深明顯不足,存在未熔合缺陷;在激光功率為365 W時,焊縫背面出現咬邊缺陷;隨著激光功率增大到485 W,焊縫正面平滑,背面熔透成形良好;在激光功率為545 W時,背面熔透深度進一步增加,但焊縫正面出現偏移,此時激光與電弧復合效果增強,但厚板側出現咬邊缺陷。對比鈦合金不等厚板角接結構單TIG焊與不同激光功率下激光-電弧復合焊效果發現,由于激光束的高度集中性使其具有較大的向下沖擊力,明顯增加焊接接頭熔深。可見激光功率的大小主要影響焊接接頭的熔深,直接影響焊接接頭的成形。

2.1.2 TIG電流對焊接接頭成形的影響

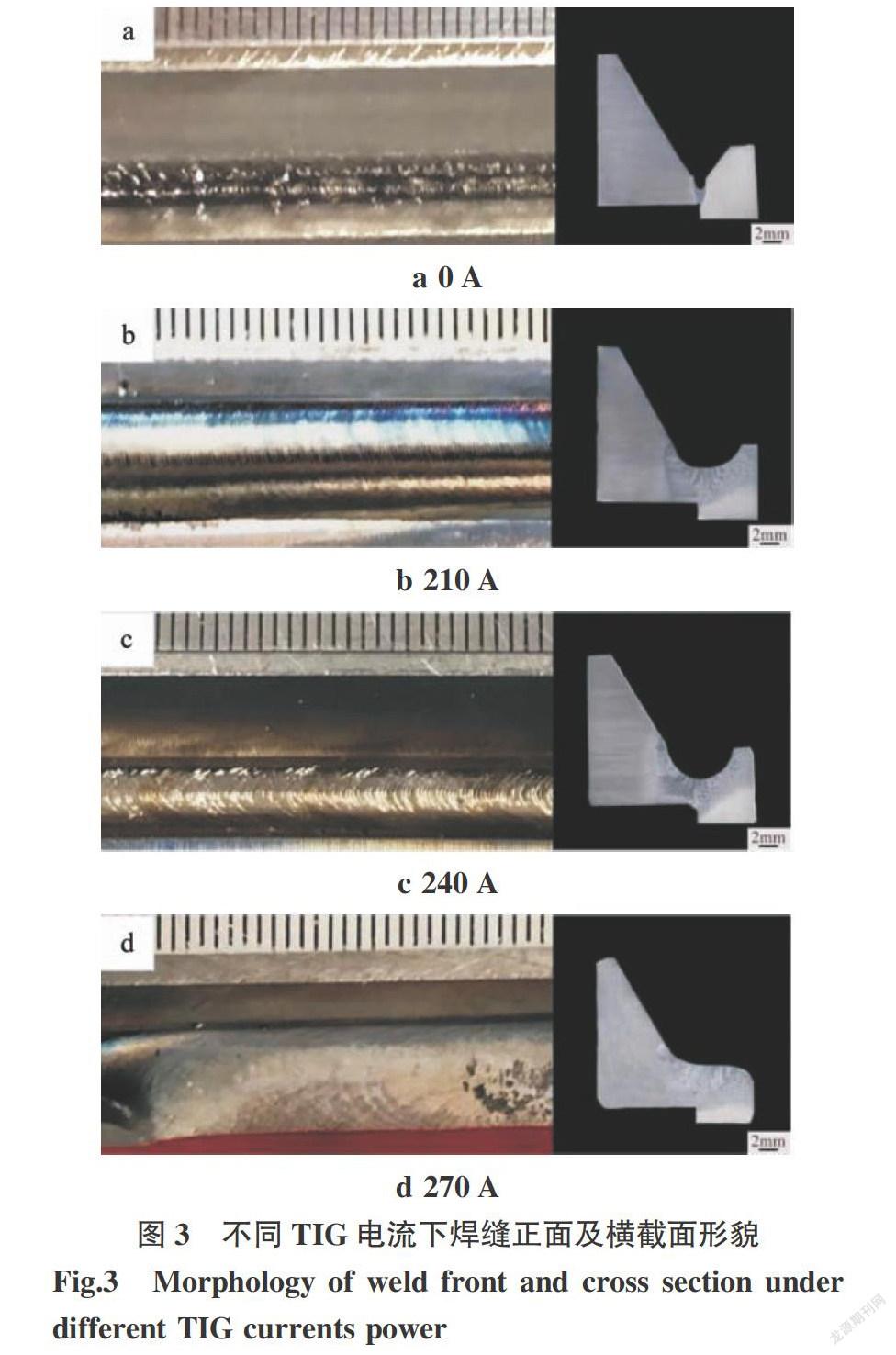

保持激光功率485 W不變,調控TIG電弧電流得到的正面焊縫成形及焊接接頭橫截面形貌如圖3所示,TIG焊電流分別為0 A、210 A、240 A及270 A。

當TIG電流為0 A時,激光焊接所得正面焊縫飛濺大,從焊接接頭橫截面可發現未熔透及咬邊缺陷;隨著TIG焊電流的增大,焊縫金屬熔化量明顯增多,在210 A、240 A時焊縫整體成形良好,未發現明顯缺陷,且在電流為240 A焊縫背面熔透量增加,得到最佳成形;當電流增大到270 A時,TIG電弧明顯變大,加之受到焊接坡口結構的約束,6 mm的薄板一側金屬熔化量過大,熔化的金屬更多地流向焊縫,導致氣孔缺陷的出現,焊接接頭變形嚴重。

不等厚板角接結構具有非對稱特征,在保證背面焊縫熔透良好的同時,還需保證薄板一側不被焊穿,這就對焊接熱源在能量分布和熔透能力方面提出了新的要求。單TIG焊接鎢極載流能力有限,電弧能量分散,致使熔深過淺形成未焊透缺陷;激光焊能量集中穿透力強,但鈦合金導熱系數小,高能量密度熱源作用于熔池使得熔池表面高能量密度梯度和高表面溫度梯度持續存在,發生咬邊缺陷。激光誘導TIG焊接兼顧了電弧焊的穩定性及激光焊的高效性,解決了單TIG焊能量在焊縫深度方向穿透不足的問題。激光誘導TIG焊接時能迅速將鈦合金加熱至沸點之上形成光致等離子體并進入TIG電弧區域[3],促進電弧放電提升熱源穩定性;同時TIG電弧在脈沖激光的誘導增強作用下,功率密度更高,使得復合熱源在焊接時較單TIG焊具備更好的穿透能力和更高的焊接效率。激光誘導TIG復合熱源允許更大的焊接參數范圍選擇,增強了面對特殊結構焊接件的適應性。

2.2 結構間隙對焊接接頭成形的影響

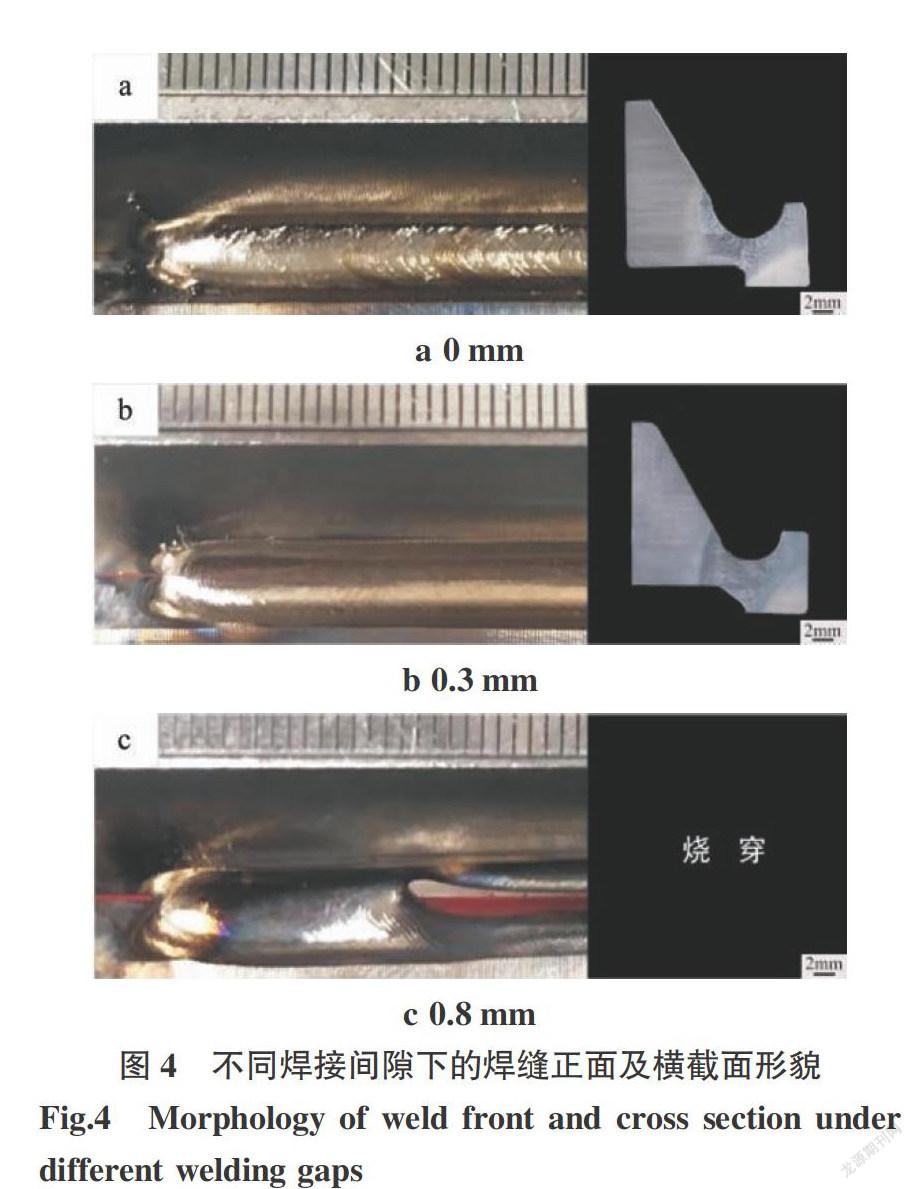

保持激光485 W、TIG電弧電流240 A不變,改變焊接間隙得到的焊縫正面成形及焊接接頭橫截面形貌如圖4所示,預留間隙分別為0 mm、0.3 mm、0.8 mm。

當焊接間隙為0 mm、0.3 mm時,正面焊縫成形良好,在間隙為0.3 mm時,成形更為平滑,背面熔深進一步增大;當焊接間隙為0.8 mm時,燒穿現象明顯且偏向厚板一側,不能得到連續成形的焊縫。

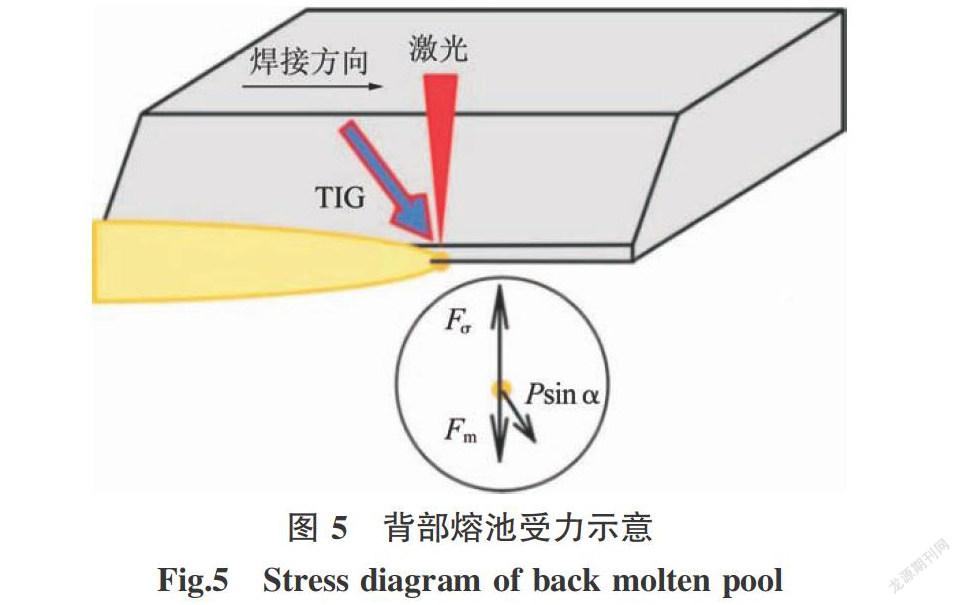

焊接接頭穩定成形需滿足力學上的平衡。焊接過程中焊縫背面自由成形時,熔池側壁對液態金屬的吸附力與表面張力的合力共同支撐起背部熔池[8],在該特殊角接結構中同樣成立。理想狀態下的背面焊接熔池受力示意如圖5所示,受力平衡條件為:

Fσ=Fm+Psinα(1)

Fm=γHBL(2)

式中 Fσ為背面熔池金屬所受吸附力與表面張力的合力,和液態金屬與熔池側壁的作用面積有關,且Fσ是關于溫度的函數,隨溫度在一個有限的范圍內變化;Fm為金屬自重;γ為液態金屬比重系數,與材料有關;H為背面熔池高度;B為背面熔池寬度;L為背面熔池厚度;P為電弧總壓力;α為電極角度。

在本焊接試驗中,焊接材料為TC4鈦合金,γ為定值,即Psinα不發生變化;隨著焊接間隙的增加,背面熔池寬度B明顯變大,當焊接間隙增加到0.8 mm時,不等厚角接結構因其結構特殊,厚板側金屬熔化量不足,導致:

Fσ<γHBL+Psinα(3)

背面熔池體積過大,平衡條件被打破,熔池橋接能力下降引起焊接連續燒穿缺陷且偏向厚板一側。

2.3 焊接接頭組織及硬度分析

2.3.1 焊接接頭顯微組織分析

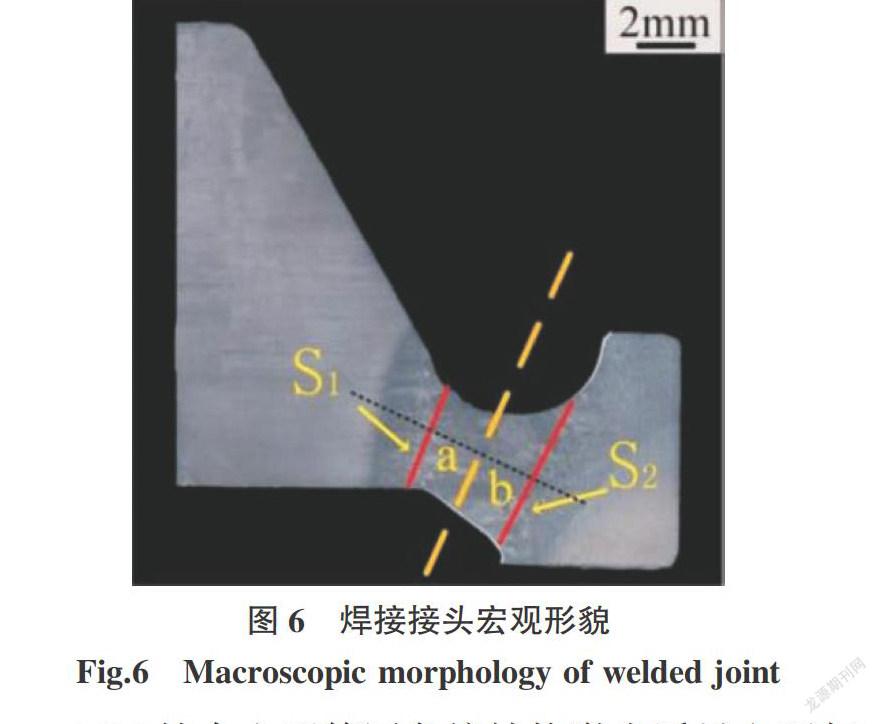

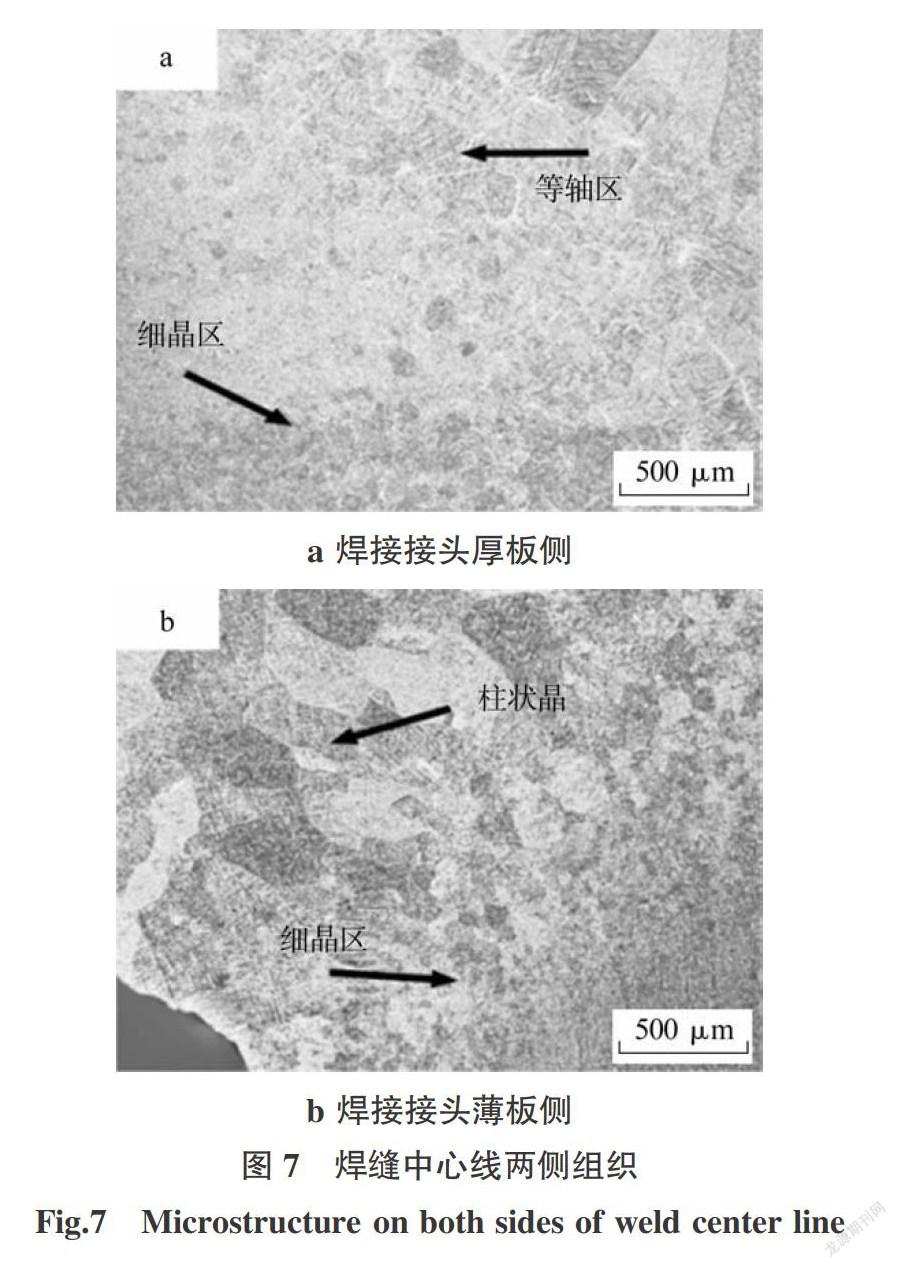

焊接接頭宏觀形貌如圖6所示。由圖可知,焊接接頭呈非對稱狀態分布,焊縫區域中心線向厚板一側偏移,且薄板一側焊縫區、熱影響區面積大于厚板側。焊縫中心線兩側的接頭熔合區組織如圖7所示,其中a為厚板側,b為薄板側,通過對比發現,接頭熔合區存在較大差異,薄板側存在明顯柱狀晶組織。余淑榮[9]研究鋁合金不等厚板激光焊接及數值模擬時得出,當薄厚兩板電弧、光斑分布相同,能量分布幾乎相同,熱流密度相同。在該焊接試驗過程中熱源在焊縫中間位置,激光誘導TIG熱源在角接結構的兩板上電弧、光斑分布相同,能量分布、熱流密度幾乎相同,薄板溫度場范圍比厚板大,薄板用于加熱的體積小導致峰值溫度高,焊接過程升溫快降溫快。同時由于結構特殊,不同于傳統不等厚板傳熱,薄板在熱傳導過程中傳熱面S2為斜面大于厚板傳熱面積S1,因此薄板側過冷度較大,形成明顯柱狀晶區,厚板一側形成等軸晶組織。

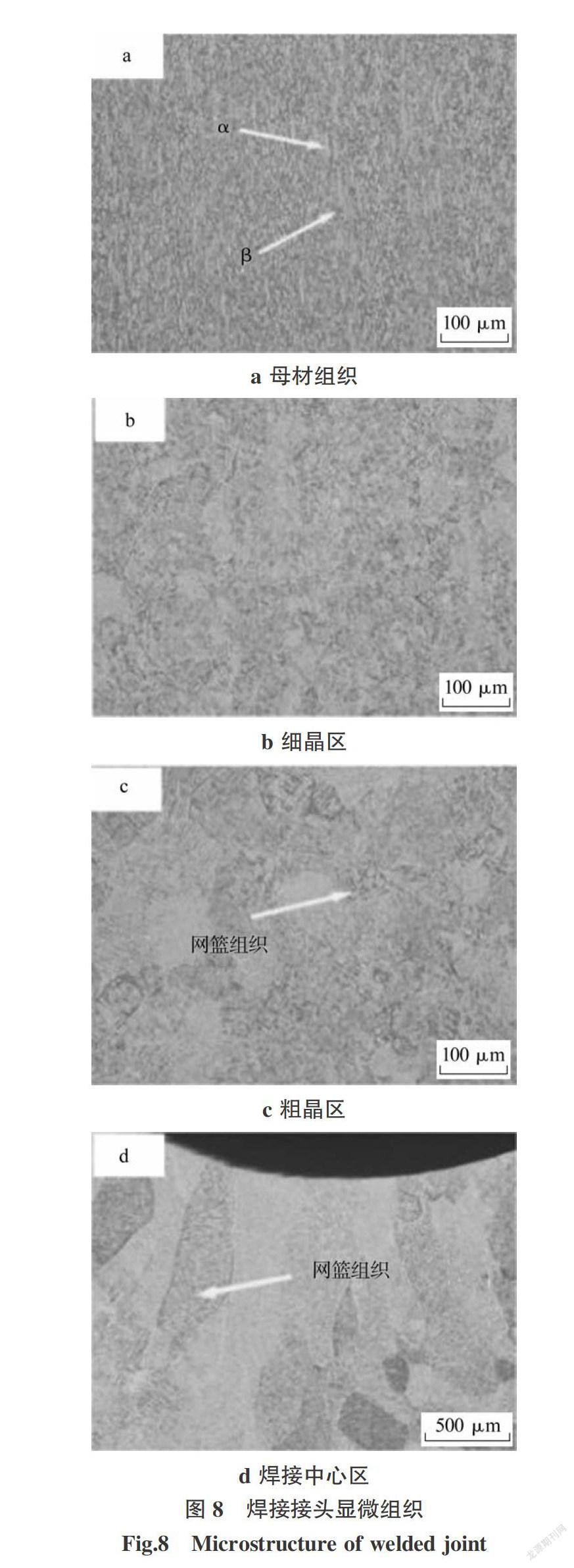

TC4鈦合金不等厚角接結構激光誘導電弧打底焊焊接接頭的顯微組織如圖8所示。圖8a為TC4鈦合金母材組織,由白色 α 相和黑色 β 相組成,二者呈相間交錯分布狀態。鈦合金相變基礎為同素異晶轉變,TC4鈦合金的 β 相變溫度是994 ℃,在該溫度下會產生α(密排六方)/β(體心立方)同素異晶轉變。在焊接熱源的作用下,焊縫金屬溫度上升至(α+β)兩相區,在隨后的冷卻過程中,β 相轉變為過飽和的針狀α′馬氏體。圖8b為接頭熔合區中的細晶粒區,該區距未熔化母材區很近,冷卻時液態金屬由于母材的吸熱作用,過冷度較大,出現大量晶核,來不及長大便發生凝固。圖8c為接頭熔合區中的粗晶區,當固/液界面向焊縫中心推移時,固相溫度升高,過冷度減小,形成較少的晶核數,焊縫中部的晶核因受固/液界面到焊縫中心反方向溫度梯度的影響,形成沿固/液界面到焊縫中心方向生長的柱狀晶,由針狀α′馬氏體和少量β相組成[10]。圖8d為焊縫中心區組織,該區域聚集熱量較多難以及時散失,沿溫度梯度方向的熱傳導作用較弱,形成較為粗大的等軸晶區,但由于焊縫中心區頂部受周圍環境影響,過冷度較大,形成柱狀晶。在等軸晶和柱狀晶區均有網籃組織出現,這是β區加熱經過較大的β區變形、在α+β區終止變形后得到的組織,變形量達到50%或更大,原始的β晶界基本破碎,α片或α+β小片短而歪,縱橫比較小,同時α集束交錯排布。激光誘導電弧焊接TC4鈦合金組織中出現了網籃組織,使得鈦合金具有較高的強度、硬度及高溫抗蠕變性能[11],能提升焊接接頭的強度。

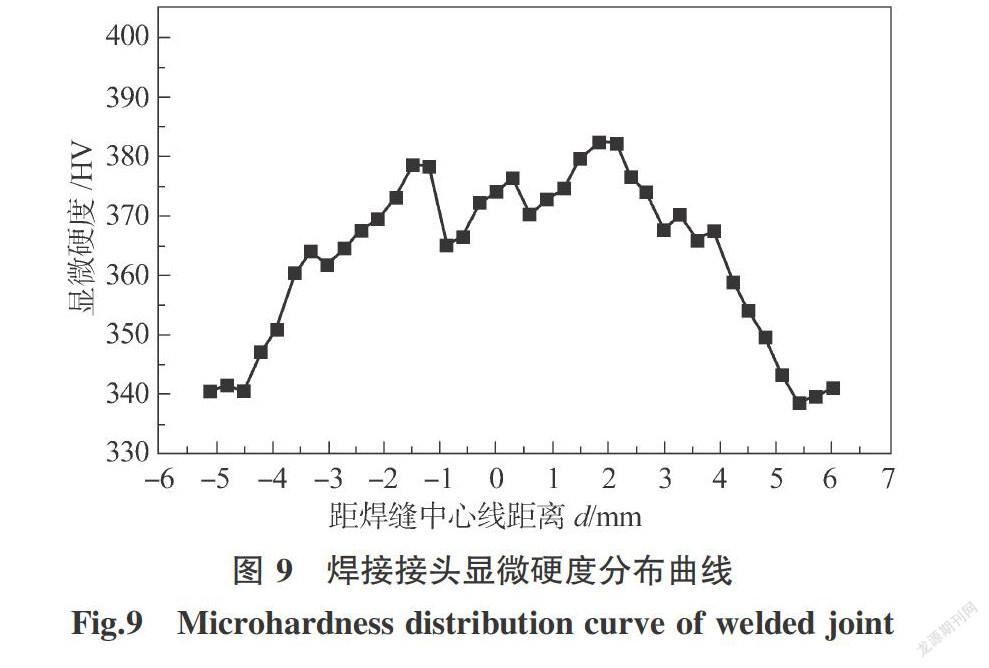

2.3.2 焊接接頭硬度分析

焊接接頭硬度測試沿垂直于焊縫中心線進行(見圖6),測試點間距0.3 mm。接頭顯微硬度分布曲線如圖9所示,焊接接頭顯微硬度在焊縫中心線兩側分布不對稱,薄板一側區域更大,TC4母材區顯微硬度約為340 HV,為焊接接頭硬度最低處;焊縫區硬度最高,熱影響區次之。對比硬度整體變化趨勢,從焊縫中心區向母材方向呈先升后降趨勢,在焊縫柱狀晶區出現硬度最高值,薄板一側為383.4 HV,厚板一側為378.6 HV,這是由于薄板側峰值溫度高,升溫快降溫快,導致柱狀晶長大明顯;此外,網籃組織中α集束的存在使得顯微硬度提升明顯,焊接熱影響區部分硬度明顯下降,主要是β 相轉變成的馬氏體數量急劇減少所導致的。通過分析不等厚板角接結構焊接接頭顯微硬度發現,薄板側由于焊接傳熱斜面面積大,造成焊縫金屬柱狀晶區長大明顯,硬度提升大于厚板側。焊接接頭區域中網籃組織的出現使得鈦合金硬度普遍提升,提高了焊接接頭強度。

3 結論

(1)采用激光誘導TIG熱源焊接不等厚角接結構TC4鈦合金,可有效解決單TIG焊熔深不足的問題,有效改善焊接成形。當激光功率為485~545 W,TIG電流210~240 A,焊接預留間隙為0~0.3 mm時可得到良好的焊縫成形。激光與電弧匹配允許的焊接參數范圍更大,增強了面對特殊結構的焊接適應性。

(2)當激光功率為485 W、TIG電流240 A、焊接預留間0.3 mm時可獲得最佳焊接成形,正面焊縫成形均勻,背部熔透良好。

(3)TC4鈦合金不等厚角接結構顯微組織不同于正常對接焊結構,焊縫薄板側傳熱斜面大于厚板,導致存在柱狀晶區,厚板側不具有此特征。

(4)雙相TC4鈦合金焊接后,焊縫區金屬硬度提升,β 相轉變為過飽和的針狀α′馬氏體,形成的網籃組織能提高焊接接頭強度。

參考文獻:

[1] 董寶明,郭德倫,張田倉. 鈦合金焊接結構在先進飛機中的應用及發展[J]. 航空材料學報,2003,23(S1):239-243.

[2] 何丹琪,石顥. 鈦合金在航空航天領域中的應用探討[J].中國高新技術企業,2016(27):50-51.

[3] 史吉鵬. 鈦合金低功率脈沖激光調控電弧焊接物理機制及工藝研究[D]. 遼寧:大連理工大學,2019.

[4] 王敏. 鈦合金T-型結構單面焊背面雙側成形焊接新技術研究[D]. 黑龍江:哈爾濱工業大學,2011.

[5] 王石川. 四層TC4舵面SPF/DB工藝研究[D]. 江蘇:南京航空航天大學,2016.

[6] 韓旭,董俊慧,高曉剛. 焊接熱輸入對TC4鈦合金TIG焊接頭組織和性能的影響[J]. 電焊機,2016,46(12):96-100.

[7] Liu L M,Yuan S T,Li C B. Effect of relative location oflaser beam and TIG arc in different hybrid welding modes[J]. Science and Technology of Welding and Joining,2012,17(6):441-446.

[8] 彭遠江,馬崇山. 手工電弧焊單面焊雙面成形的機理及成形控制的探討(上)[J]. 焊接技術,1989(5):37-41.

[9] 余淑榮,樊丁,熊進輝,等. 鋁合金不等厚板的CO2激光拼焊及數值模擬[J]. 中國激光,2008(11):1795-1800.

[10] 黃煒,王少剛,李立澤,等. 鈦合金激光焊及其接頭的顯微組織與力學性能[J]. 材料開發與應用,2019,34(2):20-27.

[11] SHI J P,SONG G,CHI J Y. Effect of active of gas on weldappearance and performance in laser-TIG hybrid weldedtitanium alloy[J]. International Journal of Lightweight Ma-terials and Manufacture,2018,1(1):47-53.