大型厚壁構件窄間隙激光焊接研究現狀

孫清潔 李軍兆 劉一搏

摘要:高服役性能裝備大型構件具有大壁厚、多結構及高服役環境等特點,在海工裝備、國防建設等領域得到了廣泛應用,電弧焊是此類結構常用的焊接方法,其焊接效率慢、熱輸入及變形大等特點限制了其發展前景。目前高能束激光作為熱源,被廣泛應用于厚壁構件的焊接領域。介紹大功率激光器特點及其在焊接技術方面的發展現狀,分析大型厚壁構件制造領域中常用的高功率激光自熔焊、窄間隙激光-MIG電弧復合焊和窄間隙激光填絲焊先進激光焊接技術特點和應用現狀。其中,窄間隙激光填絲焊接具有可焊厚度大、適應性強、變形小等優勢,被認為是厚壁構件焊接合適的方法之一。在此基礎上重點介紹窄間隙激光填絲焊亟待解決的關鍵技術,并分析全位置窄間隙激光焊接的技術特點,總結和展望了激光焊技術在厚壁構件制造領域的發展前景。

關鍵詞:大型厚壁構件;激光焊接;全位置;窄間隙焊接

中圖分類號:TG456.7 文獻標志碼:C 文章編號:1001-2303(2020)07-0009-09

DOI:10.7512/j.issn.1001-2303.2020.07.02

0 前言

隨著工業技術的發展,高服役性能裝備大型構件已廣泛應用于核電建設、海洋船舶和軌道交通等制造領域[1]。此類結構具有大壁厚、多結構及高服役環境等特點,且難以實現一次性整體成形,因此大型結構厚壁構件精密高質焊接成為其制造過程中的關鍵技術,其焊接質量將直接決定裝備的服役性能和壽命。

傳統電弧焊接技術作為厚壁構件常用的焊接方法,具有操作簡單、靈活性強等優勢,但同時其較大的坡口尺寸和較低的焊接速度導致多層焊接時存在焊接效率低、線能量高、變形應力大、組織性能惡化等問題,難以滿足大型裝備嚴苛的服役環境[2]。為解決上述問題,提出窄間隙焊接方法不僅大大減小焊接坡口填充面積,有效提高焊接效率,還可減小焊接變形和殘余應力。激光焊接技術的發展促進厚壁構件向高質高效焊接方向發展。將窄間隙技術與激光焊接相結合,在降低焊縫填充量的同時提高焊接效率、改善焊接質量、降低接頭變形和殘余應力,能夠滿足大型厚壁構件低應力和高質量的焊接要求,是急需研發的焊接技術。

1 大功率激光器發展現狀

對大型厚壁構件制造技術的迫切需求極大地推動高質量高功率激光器的發展。目前,大功率激光器根據增益介質的差異主要包括固體激光器(光纖、碟片激光器)、半導體激光器、YAG激光器和CO2激光器。其中,CO2激光器具有較高的激光輸出功率,但光電轉換效率較低,激光器體積較大、難以通過光纖傳輸、且波長較大(10.6 μm),金屬材料對其的吸收率相對較低;半導體激光器可通過發射器疊加產生非常高的輸出功率,但是功率越高,光束質量越差,成本越高,降低其焊接適應性[3]。

光纖激光器具有較高的光電轉換效率、光束質量和穩定性,能夠在高功率密度下保證較高的光束質量;同時通過多模組提高其輸出功率,實現小型化設備集成和光纖傳輸,柔性化程度得到顯著改善,易于搭配柔性化焊接機器人,具有較高的焊接穩定性并實現空間位置的柔性化焊接。

2 厚壁構件先進激光焊技術研究現狀

激光焊接技術經過幾十年的發展,取得了很大進步,特別是隨著光纖激光器的誕生與光電模塊的發展,激光器的輸出功率不斷增大、光束質量不斷改善、光束軌跡逐漸可控,為其在厚壁構件焊接領域的發展奠定了堅實基礎[4-5]。相比于傳統厚壁電弧焊接技術,激光焊接具有填充量小、焊接效率高、焊接變形和殘余應力小及組織性能優越等優勢;而相比于電子束焊接,激光焊接不受真空環境的限制,對于大型復雜結構焊接的適應性更強,更加適應于工業生產。以上優勢使得激光焊接技術在近幾年逐漸成為厚壁構件焊接領域重要的研究方向之一。目前,常用的厚壁構件激光焊接方法包括高功率、超高功率激光自熔焊接,窄間隙激光-電弧復合焊接和窄間隙激光填絲焊接3種,下面將結合國內外研究現狀對上述三種激光焊接技術的特點展開分析討論。

2.1 高功率激光焊

激光自熔焊與電子束焊接相似,不添加任何填充材料,使高能激光束直接作用于材料表面,使其熔化和氣化形成熔池和匙孔,匙孔隨著激光束在焊接方向上移動,熔融金屬流不斷填充匙孔空腔并冷卻形成焊縫。通常情況下,激光自熔焊采取深熔焊接模式,具有高激光能量密度、焊接速度,同時焊接熱影響區較窄,但對試件的加工精度要求嚴格。國內外學者在厚壁構件激光自熔焊接工藝、穩定性及缺陷控制等方面開展了大量研究。

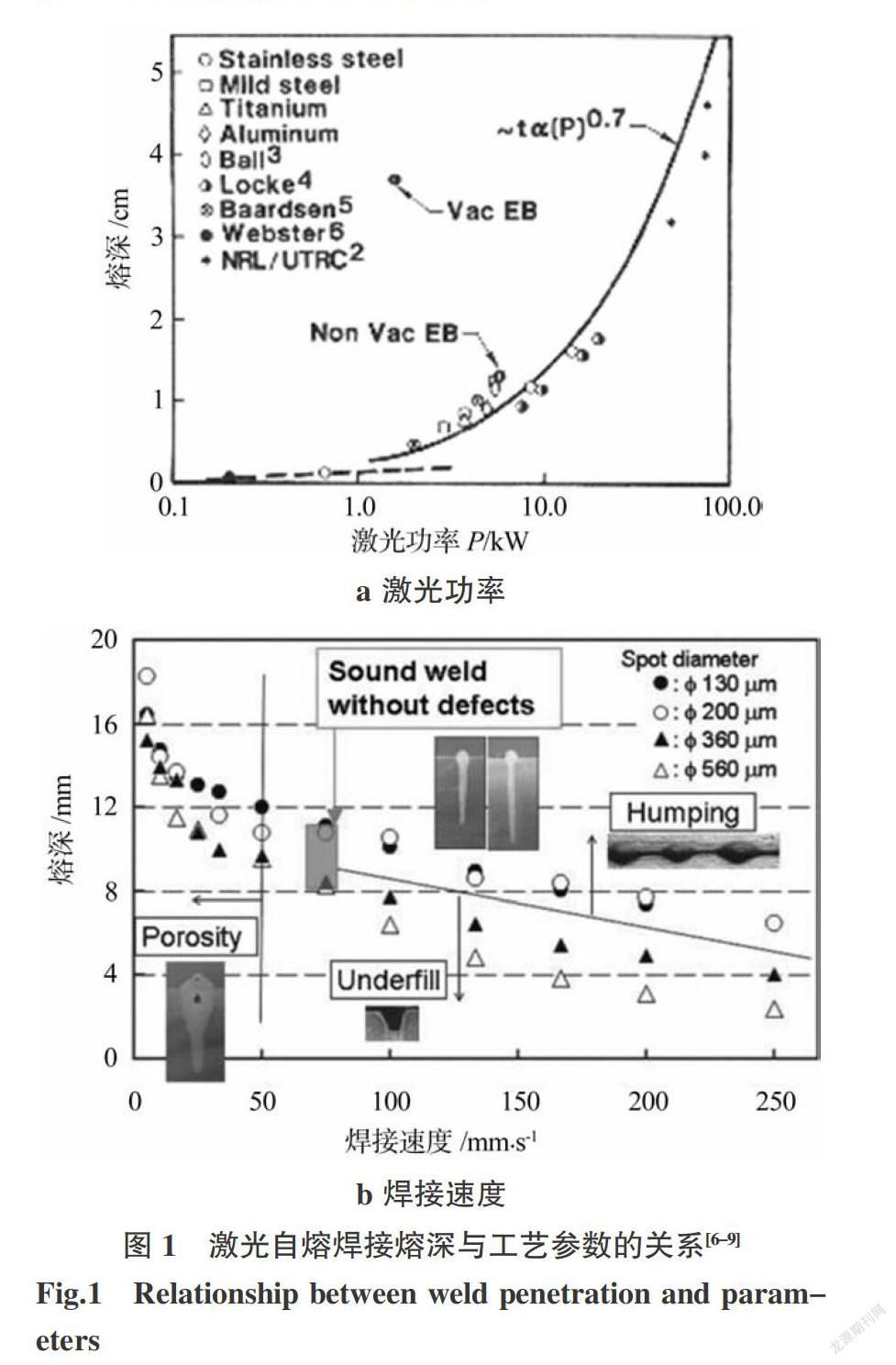

美國聯合技術研究中心Banas[6]和德國IPG公司Grupp等人[7]研究厚壁構件激光自熔焊接工藝發現,單道激光自熔焊接最大熔深對激光功率的依賴呈現近指數增加,并隨著焊接速度的增加顯著降低,如圖1所示,板材的一次性可焊厚度主要取決于激光器的輸出功率。日本日立公司和大阪大學Zhang和Katayama等人[8-9]發現,采用高速氣流輔助技術可以獲得深而寬的匙孔形態并能削弱光致等離子體,在10 kW激光功率和0.3 m/min焊接速度下,焊縫熔深從18.2 mm增加到24.5 mm。Katayama等人[10]在真空環境下采用26 kW DISC激光器,-40 mm離焦的激光束實現了73 mm的焊縫熔深,相比于常規激光焊接,熔深得到大幅提升。

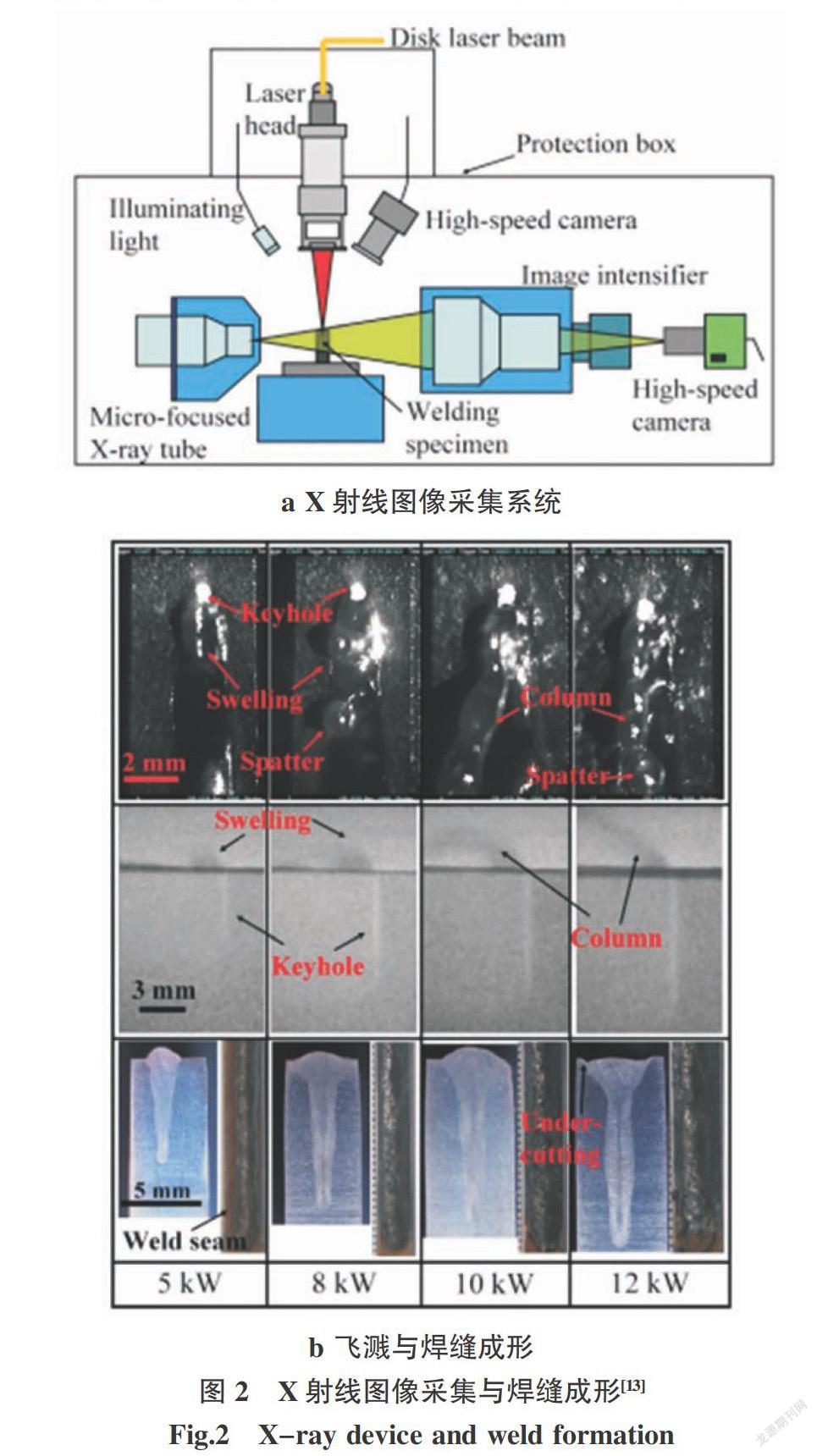

超高功率激光器的研發使得大厚度工件的激光自熔焊接成為可能,與此同時焊接缺陷隨著激光功率和板厚的增加更加顯著。哈爾濱工業大學李俐群等[11]采用30 kW超高功率激光器焊接40 mm厚度低碳鋼發現,激光功率的提升可以增加焊材的焊接厚度,但超高功率激光與金屬的強相互作用產生的金屬蒸氣/等離子體遠多于常規千瓦級激光焊接,金屬反沖壓力導致熔池發生劇烈波動并增加匙孔的不穩定性,導致焊接飛濺、氣孔等缺陷產生,難以實現良好的焊縫成形。日本大阪大學Kawahito等人[9]對20 mm厚度不銹鋼進行激光自熔焊接工藝研究發現,能實現良好焊縫質量的工藝窗口相對較窄。隨著激光功率的增加,焊接匙孔的穩定性逐漸降低,導致焊接氣孔缺陷顯著增加,并且焊縫表面極易產生塌陷、駝峰和咬邊缺陷。湖南大學的張明軍和陳根余等人[12-13]在研究萬瓦激光器工藝參數時發現,離焦量是激光深熔焊接過程中的關鍵參數。負離焦匹配合適的焊接速度和保護氣流量可以獲得穩定的金屬蒸氣/等離子體、匙孔和熔池耦合效果,實現良好的全熔透焊縫。采用X射線圖像采集系統發現,熔池波動性影響匙孔內部激光能量的吸收,是導致大量焊接飛濺、氣孔產生的主要原因,如圖2所示。

綜上,相關研究表明,激光自熔焊能夠實現一定厚度構件高質量、高效率的焊接,但是構件的可焊厚度直接取決于激光功率的大小,導致其適應性不足;雖然超高功率激光器的研發使構件的可焊厚度得到一定的擴展,但是超高功率激光焊接時難以有效控制焊接過程穩定性,極易形成氣孔、裂紋等焊接缺陷,極大程度上限制了激光自熔焊接技術在厚壁構件的實際應用。

為解決上述問題,相關學者將窄間隙技術與激光焊接技術結合,采用多層多道填充焊接方法,既能保持激光焊接低熱輸入、高效率、低應力等優勢,又能通過添加填充金屬改善焊縫冶金凝固,在提升構件可焊厚度的同時,減輕氣孔、裂紋等焊接缺陷的形成傾向。目前,厚壁構件窄間隙激光焊接根據熱源形式不同主要集中于厚壁窄間隙激光-電弧復合焊接和窄間隙激光填絲焊接。

2.2 激光-MIG電弧復合焊

顧名思義,激光-電弧復合焊接是激光熱源和電弧熱源耦合的焊接技術,既能發揮兩種熱源的優勢,又能彌補各自的不足,實現“1+1>2”的效果,具有焊接穩定性高、適應性強、填充效率高及焊接速度快等優勢[14],主要包括激光-MAG復合焊接技術、激光-TIG復合焊接技術、激光-PAW復合焊接技術,并在此基礎上拓展出雙激光-電弧復合焊接技術、激光-雙電弧復合焊接技術等。此外,將其與窄間隙焊接技術相結合,在一定程度上也能擴展其構件可焊厚度。激光-電弧復合焊接技術是近幾年重要的研究方向,世界各國研究機構對此進行了大量的基礎理論和實際應用研究,取得了相當大的進展。

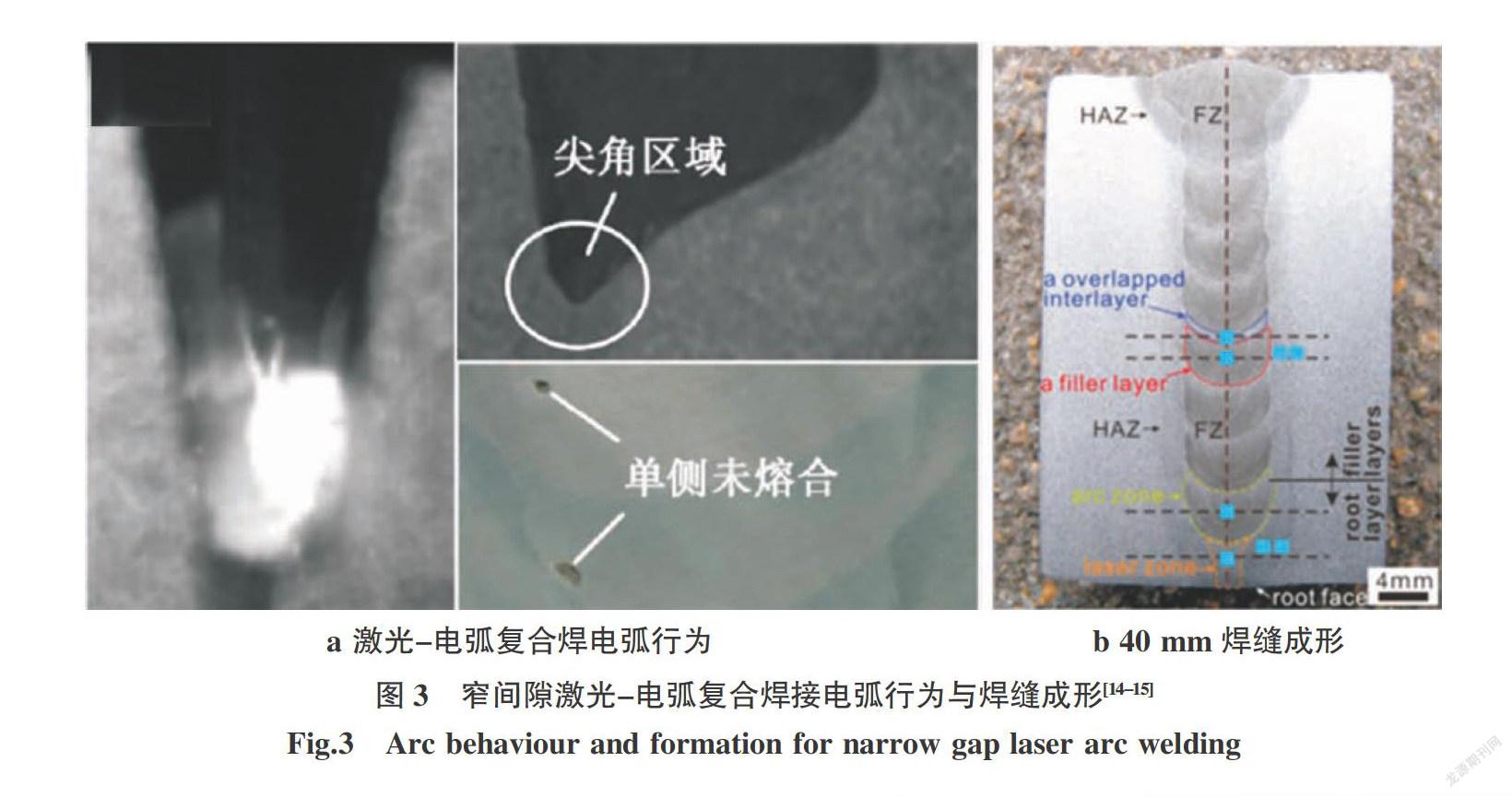

華中科技大學張臣、曾曉雁等人[14]研究了窄間隙激光-電弧復合焊接工藝參數對未熔合缺陷的影響,主要是通過增強熔池對流和降低坡口固-液界面張力實現的。通過優化焊接工藝參數,最終采用6 mm矩形坡口、9道焊縫實現了40 mm低碳鋼高質量焊接,焊縫成形良好,無明顯缺陷,如圖3所示。張熊等人[15-16]研究發現,窄間隙環境改變了MAG電弧電磁交互作用和受力狀態,降低了熔滴過渡頻率,電弧在窄間隙環境下失穩所造成的坡口兩側受熱不均是導致側壁熔合不良缺陷的主要原因。

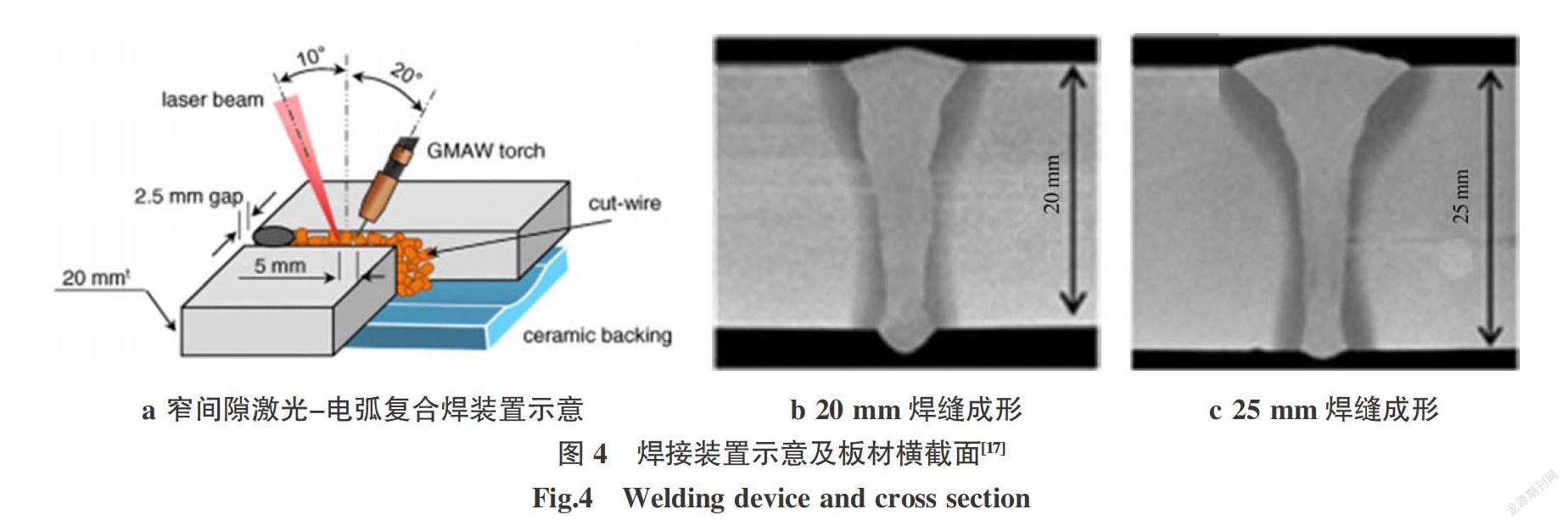

埃及學者Wahba和日本大阪大學Katayama等人[17]采用激光-電弧復合焊接技術實現了20 mm厚和25 mm厚板材單道焊接,焊縫成形美觀,無缺陷產生。采用預置“斷絲”的方法,既能填充焊縫又能防止背部墊板熔化,此方法簡單高效,采用“I”型接頭,坡口寬度2.5 mm,實現50 mm厚鋼板的雙面焊接,如圖4所示。德國Fraunhofer激光技術研究所stünda等人[18]采用外加磁場的方法抑制激光-電弧復合焊接焊縫的下塌缺陷,在此基礎上能夠實現不同焊接熱輸入下的焊縫成形,焊縫橫截面呈現較大的差異,擴大了焊接工藝窗口范圍,并較大程度地提高焊接速度。

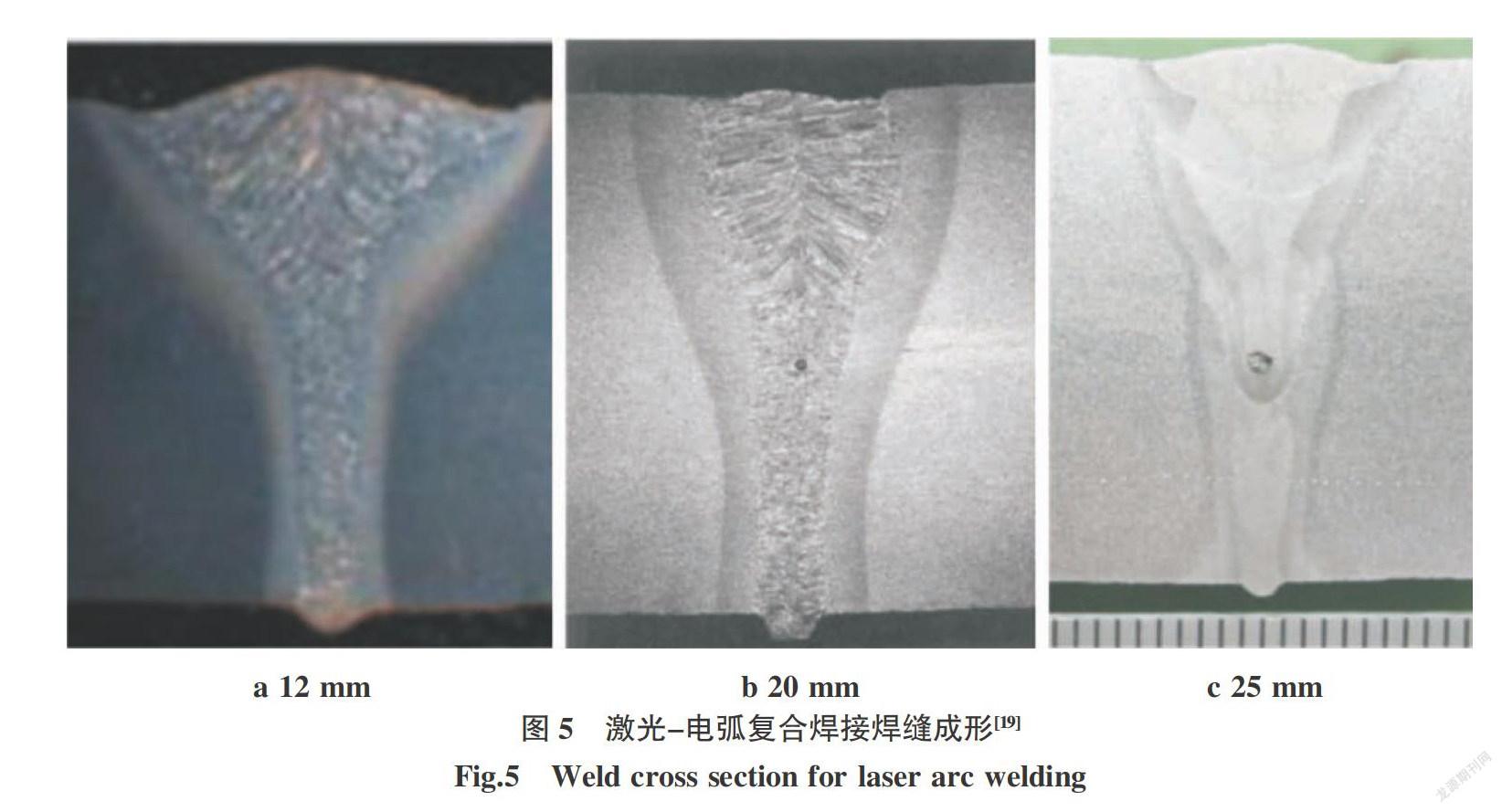

Webster等人[19]對12~30 mm厚高強鋼開展了激光-電弧復合焊接工藝試驗,采用17 kW的激光功率可實現15 mm厚板材的單道成形;針對25 mm厚板材則需要加工窄間隙坡口進行多層多道填充焊接,而隨著高功率激光器的發展,使得25 mm厚板材單道熔透焊接成為可能。但是隨著打底焊坡口間隙和激光功率的增加,焊接穩定性被削弱,導致焊縫中產生氣孔缺陷,如圖5所示。

國內外研究表明,窄間隙激光-電弧復合焊接技術雖然結合了窄間隙技術和復合焊接技術的優勢,能夠實現空間多位置、多材料、多厚度構件的高效焊接,并具有良好的坡口間隙適應性;但多熱源的復合增加了焊接參數之間的交互性和焊接穩定性調控的難度,且對于厚壁構件的坡口深度和寬度仍有一定的限制,較難實現大型厚壁構件的焊接。目前,窄間隙激光-電弧復合焊接技術主要應用于中厚板(≤30 mm)構件的焊接。

2.3 窄間隙激光填絲焊

窄間隙激光填絲焊接是利用單激光熱源作用于填充焊絲和母材,使其熔化形成熔池后填充窄間隙坡口,冷卻凝固后形成焊縫的工藝方法,其中激光熱源包括單激光、雙激光、多激光及振鏡掃描激光等演變形式,填充焊絲為冷絲或熱絲。此方法具有構件可焊厚度大、工藝參數簡單、坡口適應性強、填充量低和焊接變形小等優勢,國內外學者對厚壁構件窄間隙激光填絲焊接方法及其衍生方法進行了大量研究。

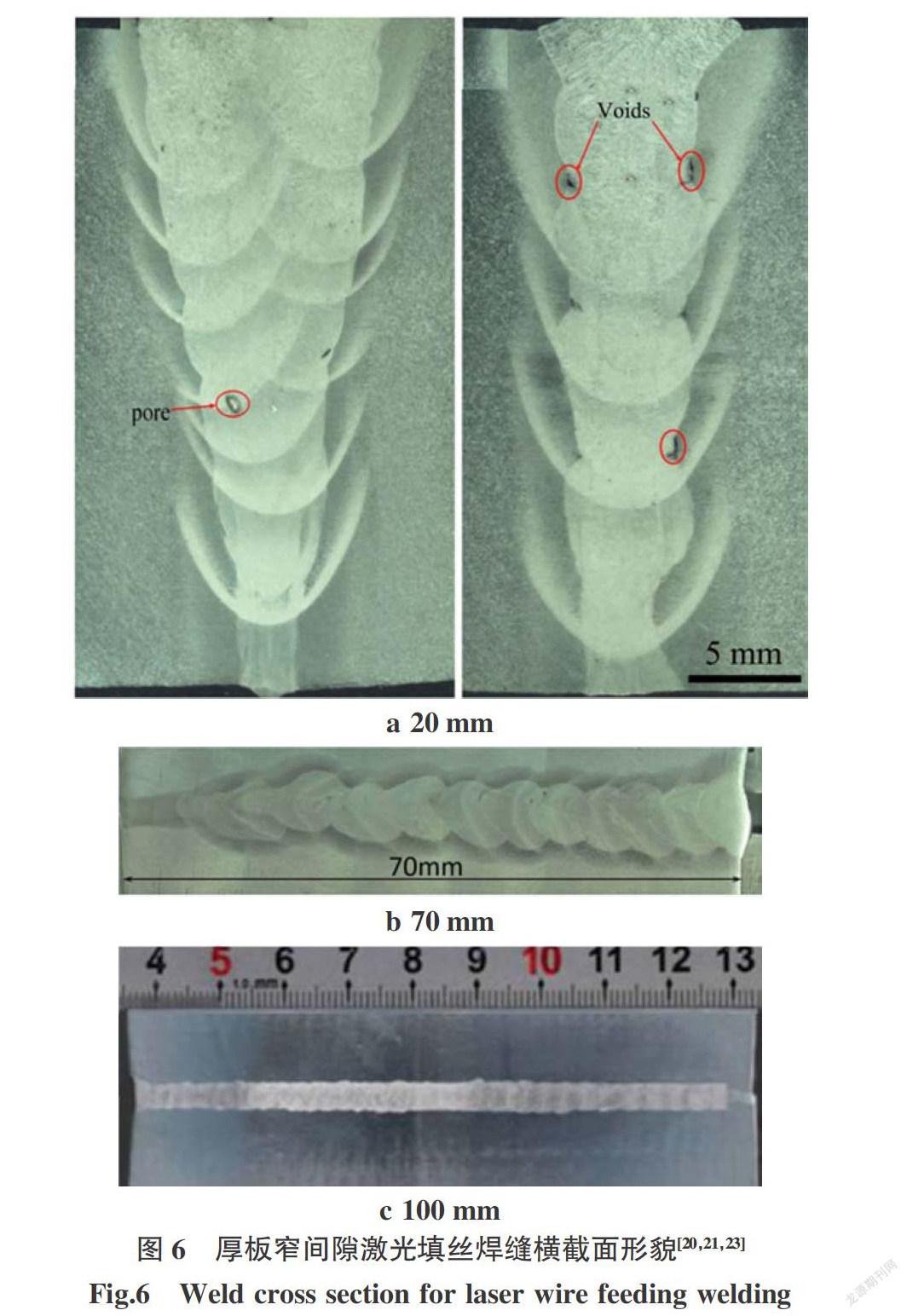

上海交通大學張軻等人[20]通過優化工藝參數,采用兩種坡口形式(5°、10°)對20 mm厚板材進行了多層單道和多層多道焊接,如圖6a所示,焊縫中仍存在少量氣孔和未熔合缺陷。黃堅等人[21]采用高功率激光器增加窄間隙坡口鈍邊厚度,并通過12層填充實現了70 mm厚Q345鋼的焊接,焊縫橫截面如圖6b所示,可見焊縫中仍存在少量氣孔且焊縫對稱性較差。日本Yoshiaki Arata等人[22]采用10 kW CO2激光器實現了50 mm厚鋼板的焊接,采用單面梯型坡口形式,最大坡口寬度為10 mm,焊后焊縫成形良好,無明顯缺陷產生,對光絲相互作用及耦合效率計算發現,在窄間隙空間激光效率達到80%,相比于開放空間有所提高。北京工業大學楊武雄等人[23]通過計算光路在窄間隙坡口內部傳輸路徑,采用42層填充層實現了100 mm厚不銹鋼窄間隙激光填絲焊接,坡口間隙為4 mm的直壁形式,焊后角變形不超過1°,如圖6c所示。

窄間隙激光填絲焊接技術極大程度上擴展了板材的可焊厚度,對板材種類、坡口間隙等表現出較強的適應性。與此同時,未熔合、氣孔、熱裂紋、以及過多的側壁熔透和不對稱的焊縫形貌仍是急需解決的關鍵難點。上海交通大學華學明等人[24]研究了激光能量在窄間隙焊接熔池、匙孔、填充焊絲及坡口側壁的分配率對焊縫成形及缺陷的影響規律。激光功率和光斑直徑與未熔合缺陷密切相關,增大激光光斑直徑將激光功率直接作用于坡口側壁的形式有利于解決坡口側壁熔合不良缺陷。美國南衛理工大學劉偉等人[25]研究發現熱絲能夠降低焊接等離子體強度,提高激光能量利用率,焊接熔深增加。但較大熱絲電壓會產生大量的焊接飛濺,導致焊接等離子體發生波動,焊接過程也變得不穩定。

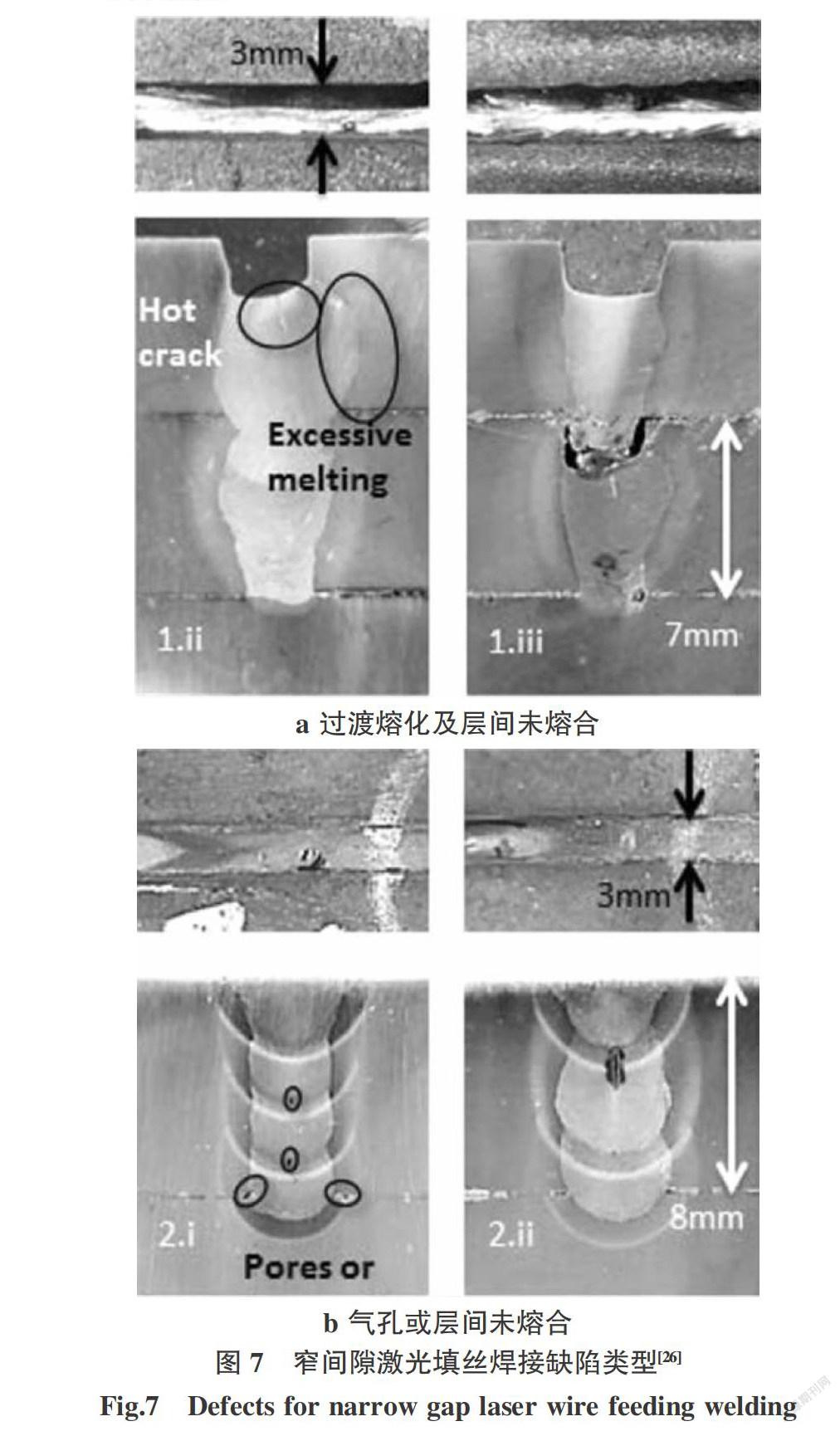

瑞士呂勒奧科技大學Alexander等人[26]研究發現,采用激光熱導焊接模式可以避免匙孔的形成,提高焊接穩定性,但是焊縫填充效率較低;而采用焊絲預熱技術可以提高能量利用率、坡口潤濕及焊接過程穩定性,如圖7所示。日本廣島大學Phaoniam等人[27]研究發現熔池對激光的反射能夠促進坡口側壁及其附近位置金屬的熔化,液態金屬在窄間隙坡口內部形成一定曲面,該曲面與側壁共同作用,對激光束形成多次反射,導致側壁發生熔化,使得填充金屬與側壁之間形成冶金結合,并獲得極小的母材熔化。

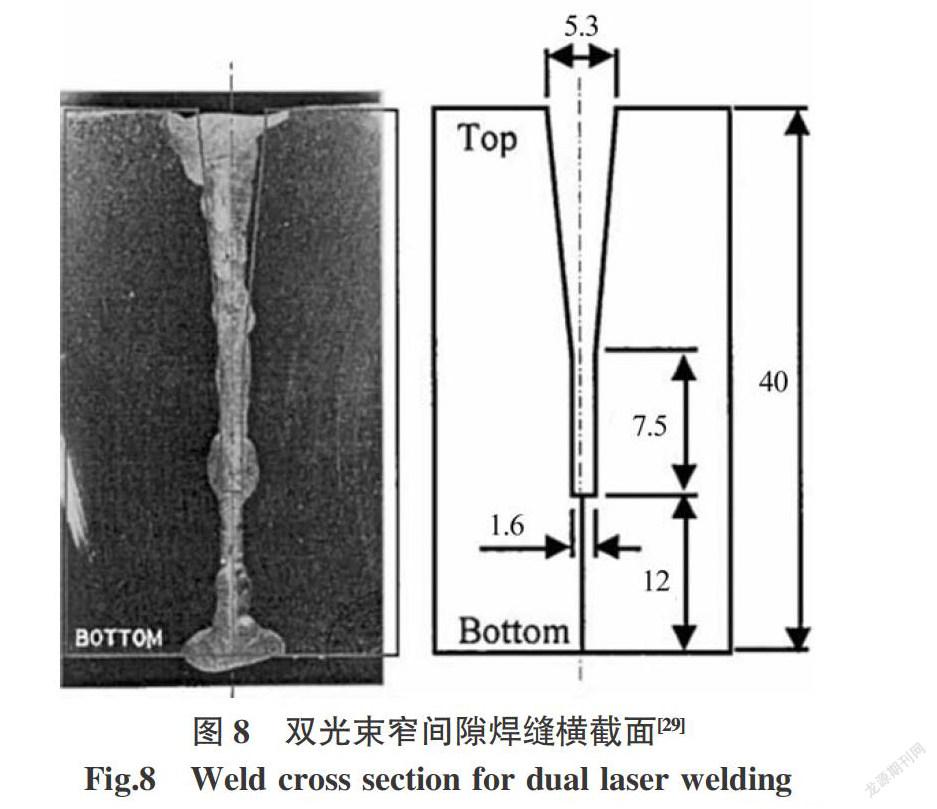

日本大阪大學Yamazaki等人[28]為解決窄間隙激光焊接側壁熔合不良缺陷,提出采用橫向擺動激光焊接模式,使得激光能量直接作用于坡口側壁,增加了坡口間隙適應性,但是擺動激光焊接時極易出現焊絲熔化不充分現象,造成焊縫成分的宏觀偏析。德國漢諾威大學Onozuka等人[29]采用雙YAG激光進行40 mm厚316L不銹鋼窄間隙焊接,雙光束能夠增加匙孔穩定性,降低焊縫冷卻速率,抑制氣孔和熱裂紋缺陷。法國的Coste F.等人[30]發現雙光斑的組合能夠增大焊縫熔寬,從而有效解決了坡口側壁熔化不充分的問題,實現了厚度60 mm的不銹鋼激光多層焊接,焊縫成形良好,其焊接效率可達到TIG焊的3倍左右,如圖8所示。

通過上述研究可知,窄間隙激光填絲焊接采用逐層添加方式能夠增加焊材厚度、坡口間隙的適應性,降低對激光功率的依賴性,適應大型構件的焊接要求。但由于采用單激光熱源,激光加熱面積有限,易形成未熔合缺陷導致接頭失效。為了保證側壁熔合效果,使激光能量作用于坡口側壁位置,一般會采用正離焦模式來增加光斑加熱面積,這會導致激光能量密度降低,焊縫熔深減小,降低焊接效率;而采用大激光功率焊接時,焊接過程穩定性難以保證,易出現氣孔等缺陷。因此,有必要對窄間隙激光填絲焊接過程中的關鍵技術進行研究,闡明焊接工藝參數—過程穩定性—焊接缺陷—組織性能之間的交互關系。

3 全位置窄間隙激光填絲焊關鍵技術及展望

在對厚壁窄間隙激光焊接研究現狀進行分析的基礎上,著重研究窄間隙激光填絲焊接技術在厚壁構件焊接過程中存在的關鍵性難點技術。

(1)窄間隙激光焊接未熔合缺陷根據缺陷產生位置分為層間未熔合及側壁未熔合,其中側壁未熔合缺陷尤為突出。未熔合缺陷嚴重減少接頭的承載面積,并成為裂紋擴展尖端,在較小的載荷下就會導致接頭斷裂失效。層間未熔合缺陷主要是由于激光能量不足,填充層焊縫熔深過淺,難以對前道焊縫實現重熔造成的;或者是由于激光束偏離窄間隙中心位置造成能量分布偏差從而導致層間未熔合缺陷。側壁未熔合缺陷多數是由于激光能量不足、坡口間隙過大致使側壁位置難以充分熔化,未能與熔池金屬形成潤濕。上海交通大學張軻等人[20]對窄間隙激光填絲焊接工藝參數—焊縫凝固形貌—側壁未熔合缺陷進行了分析,合適的工藝參數范圍(P/vf>1.5和Vf/vw<6)能夠獲得窄間隙焊縫凹形液面,抑制未熔合缺陷,通過改善焊縫液態金屬和坡口側壁低溫金屬之間的潤濕鋪展有利于改善窄間隙焊縫成形。聶璞林等人[31]研究窄間隙激光焊接工藝參數、光絲位置、坡口形式對焊接缺陷的影響關系,優化參數能夠獲得良好的焊接接頭。

(2)大量研究表明,焊接氣孔是窄間隙激光焊接常見的問題之一。工藝型氣孔與焊接匙孔穩定性密切相關,匙孔不穩定導致閉合,由于激光焊接的焊縫冷卻速度快,在焊縫熔池凝固之前,氣體難以溢出,導致氣孔的產生[32]。

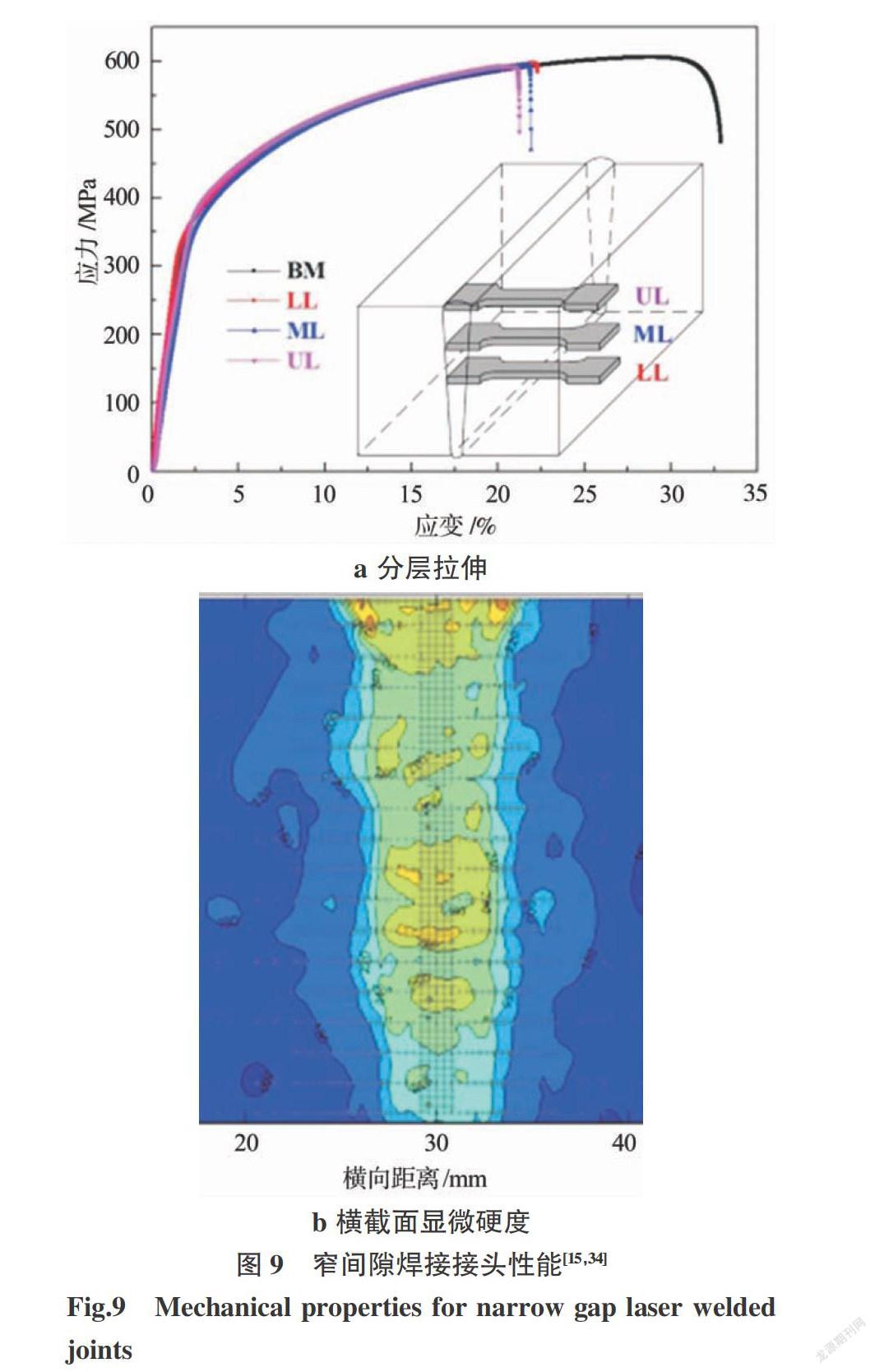

(3)在窄間隙激光填絲焊接過程中,坡口兩側不均勻熔化易造成焊接接頭不均勻的焊接變形,導致焊接接頭應力集中;與此同時,窄間隙多層多道激光焊接時,焊縫金屬經歷多次焊接熱循環作用,導致焊縫組織在焊縫橫向和厚度方向上均呈現非均勻特點。上海交通大學趙勇等人[33]發現窄間隙焊接坡口內激光偏離中央位置明顯導致焊接等離子體隨之偏向一側,進而導致坡口兩側母材熔化行為出現較大差異,造成明顯傾斜的焊縫截面形貌;焊絲位置的偏移對焊縫成形的影響較小。日本大阪大學Yamazaki等人[28]發現焊絲不充分熔化時,殘留于焊縫金屬中,呈現出焊縫元素偏聚現象,造成性能差異化。華中科技大學王春明等人[15]發現不均勻的多重熱循環、重熔及熱處理作用是導致多層焊接接頭在沿焊縫厚度方向上產生宏觀區域組織、性能不均勻的主要原因,如圖9所示。

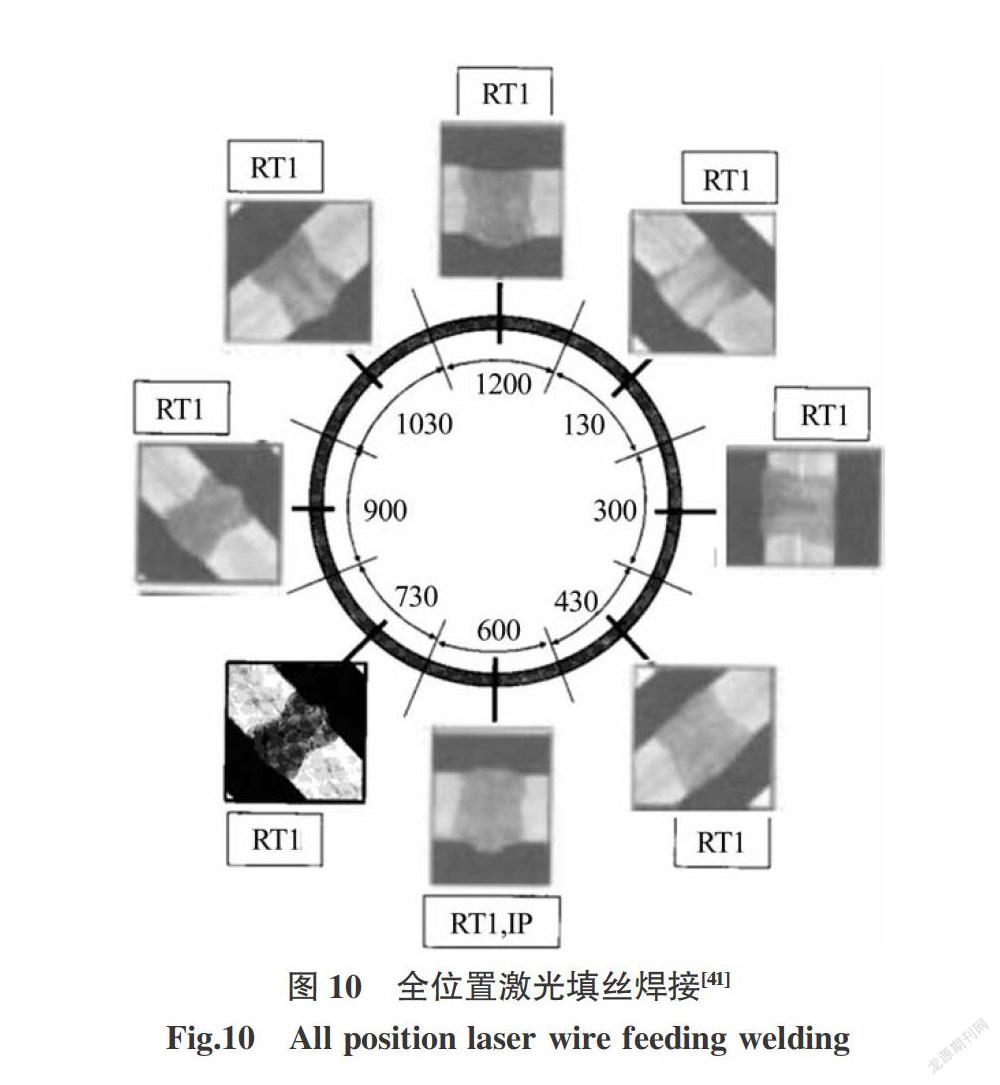

管道全位置焊接一直是國內外研究的重點,其關鍵問題是熔池在交變重力場作用下失穩,液態金屬易流淌,影響焊接穩定成形及焊接質量。德國VIETZ公司、英國TWI、美國EWI等都開展了全位置激光-電弧復合焊接工藝研究,相比于傳統焊接方法,這是一種極具潛力的管道施工方法[19,35-36]。哈爾濱工業大學雷正龍等人[37]開展了全位置激光-電弧復合根焊技術研究,通過改變焊槍角度,利用保護氣吹力和電弧力作用于焊接熔池來抑制下淌。此外,通過調控焊接能量加速熔池金屬凝固也是抑制金屬下淌的有效方法。房務農等人[38]采用脈沖MAG方法對焊接熔池進行周期性加熱,降低焊接熱輸入,能夠改善全位置焊接焊縫形貌。哈爾濱工業大學楊春利[39]等人采用擺動MAG電弧方法調控全位置窄間隙焊接能量及熔池流動,既能保證窄間隙側壁熔合又能抑制非平焊位置熔池流淌。全位置窄間隙激光填絲焊接技術在降低焊接熱輸入、減小坡口尺寸和填材填充量等方面具有顯著優勢,能夠減小熔池尺寸、增加熔池凝固速率,然而相比于電弧焊接方法,在非平焊位置缺少作用于熔池的電弧力,熔池流淌傾向增加。哈爾濱工業大學孫清潔等人[40]發現振鏡掃描激光可以增加熔池與側壁接觸面積,焊接熔池能夠在表面張力作用下穩定存在。日本先進材料加工研究所Fujinaga等人[41]研究發現,調制激光作用下焊接熔滴、等離子體周期性變化過程有利于非平焊位置下的熔池穩定。因此,調控激光焊接能量分布、對熔池增加額外的作用力是解決全位置窄間隙激光填絲焊接熔池穩定性及焊縫成形的關鍵技術。

4 結論

(1)隨著高功率激光器的發展,激光器的輸出功率不斷增大、光束質量不斷提高、光束軌跡逐漸可控,為其在厚壁構件焊接領域的發展奠定了堅實基礎,使得激光焊接技術成為工業生產中的一項關鍵技術。

(2)厚壁激光焊接方法包括高功率、超高功率激光自熔焊、窄間隙激光-電弧復合焊和窄間隙激光填絲焊,具有焊接效率高、填材填充量少、焊接變形小等特點,是先進的低應力低填充焊接新方法,具有廣闊的應用前景。

(3)窄間隙激光填絲焊接具有可焊厚度大、坡口間隙適應性強,并且對激光功率依賴性低的優點,國內外已開始進行廣泛的研究,然而未熔合、氣孔和組織性能不均勻的缺點仍是亟待解決的關鍵技術。

近年來,對大型厚壁構件激光焊接的研究主要集中于平焊位置,最大焊接厚度已達130 mm,相比于傳統焊接方法,焊接效率得到極大提高。因此,應加強空間多位置下厚壁構件激光焊接技術的相關研究,解決空間曲面窄間隙焊接關鍵技術難點。

參考文獻:

[1] 高志國,吳毅雄,黃堅,等. 船用大功率激光焊接技術[J]. 電焊機,2006,36(5):55-58.

[2] Wang J Y,Zhu J,Fu P,et al. A swing arc system for narrow gap GMA welding[J]. Isij International,2012(52):110- 114.

[3] 鐘如濤,王玉濤,黃治軍. 高功率激光器的發展現狀及應 用[J]. 激光雜志,2011(2):4-7.

[4] 王家淳. 激光焊接技術的發展與展望[J]. 激光技術,2001 (1):48-54.

[5] Lawrence J R. Advances in laser materials processing[M]. England:Woodhead Publishing Series in Welding and Ot- her Joining Technologies,2010.

[6] Banas C M. High power laser welding[J]. Optical Engine- ering,1978(17):210-216.

[7] Zhang X D,Ashida E,Tarasawa S,et al. Welding of thick stainless steel plates up to 50 mm with high brightness lasers [J]. Journal of Laser Applications,2011(23):1-7.

[8] Grupp M,Klinker K,Cattaneo S. Welding of high thickn- esses using a fibre optic laser up to 30 kW[J]. Welding In- ternational,2013(27):109-112.

[9] Kawahito Y,Mizutani M,Katayama S. High quality welding of stainless steel with 10 kW high power fibre laser[J]. Sc- ience Technology and Welding Joining,2009(14):288- 294.

[10] Katayama S,Yohei A,Mizutani M,et al. Development of deep penetration welding technology with high brightness laser under vacuum[J]. Physics Procedia,2011(12):75-80.

[11] 馮立晨. Q235低碳鋼厚板30 kW級超高功率激光深熔 焊接特性研究[D]. 黑龍江:哈爾濱工業大學,2018.

[12] 張明軍. 萬瓦級光纖激光深熔焊接厚板金屬蒸汽行為與 缺陷控制[D]. 湖南:湖南大學,2013.

[13] Li S C,Chen G Y,Katayama S,et al. Relationship between spatter formation and dynamic molten pool during high- power deep-penetration laser welding[J]. Applied Surface Science,2013(303):481-488.

[14] Zhang C,Li G,Gao M,et al. Microstructure and mechanical properties of narrow gap laser-arc hybrid welded 40 mm thick mild steel[J]. Materials,2017(10):106-110.

[15] Zhang X,Mi G Y,Chen L,et al. Microstructure and perf- ormance of hybrid laser-arc welded 40 mm thick 316L steel plates[J]. Journal of Materials Processing Technology, 2018(259):312-319.

[16] Li R Y,Wang T J,Wang C M,et al. A study of narrow gap laser welding for thick plates using the multi-layer and multi-pass method[J]. Optics & Laser Technology,2014 (64):172-183.

[17] Wahba M,Mizutani M,Katayama S. Single pass hybrid laser-arc welding of 25 mm thick square groove butt joints [J]. Materials & Design,2016(97):1-6.

[18] Ustündag O,Gook S,Gumenyuk A,et al. Hybrid laser arc welding of thick high-strength pipeline steels of grade X120 with adapted heat input[J]. Journal of Materials Processing Technology,2020(275):116358.

[19] Webster S,Kristensen J K,Petring D. Joining of thick se- ction steels using hybrid laser welding[J]. Ironmak Steel- mak,2008(35):496-504.

[20] Shi H,Zhang K,Xu Z Y,et al. Applying statistical models optimize the process of multi-pass narrow-gap laser welding with filler wire[J]. International Journal of Advanced Man- ufacturing Technology,2014(75):279-291.

[21] Zhao Y,Zhu K,Ma Q,et al. Plasma behavior and control with small diameter assisting gas nozzle during CO2 laser welding[J]. Journal of Materials Processing Technology,2016 (237):208-215.

[22] Yoshiaki Arata H M,Miyamoto I,Nishio R. High power CO2 laser welding of thick plate:multipass weding with filler wire[J]. Transactions of JWRI,1986(15):199-206.

[23] Yang W X,Xin J J,Fang C,et al. Microstructure and me- chanical properties of ultra-narrow gap laser weld joint of 100 mm-thick SUS304 steel plates[J]. Journal of Materials Processing Technology,2019(25):130-137.

[24] Huang Z,Cai Y,Mu W D,et al. Effects of laser energy all- ocation on weld formation of 9%Ni steel made by narrow gap laser welding filled with nickel based alloy[J]. Journal of Laser Applications,2018(30):1-10.

[25] Liu W,Liu S,Ma J,et al. Real-time monitoring of the laser hot-wire welding process[J]. Optics & Laser Technology, 2014(57):66-76.

[26] Kaplan A F H,Kim K H,Bang H S,et al. Narrow gap laser welding by multilayer hot wire addition[J]. Journal of Laser Applications,2016(28):1-8.

[27] Phaoniam R,Shinozaki K,Yamamoto M,et al. Developm- ent of a highly efficient hot-wire laser hybrid process for narrow-gap welding-welding phenomena and their adeq- uate conditions[J]. Welding in the World,2012(57):607- 613.

[28] Yamazaki Y,Abe Y,Hioki Y,et al. Fundamental study of narrow-gap welding with oscillation laser beam[J]. Weld- ing International,2016(30):699-707.

[29] Onozuka M,Alfile J P,Aubert P,et al. Manufacturing and maintenance technologies developed for a thick-wall str- ucture of the ITER vacuum vessel[J]. Fusion Engineering & Design,2011(55):397-410.

[30] Coste L S F,Dubet O,Aubert P,et al. Nd:YAG laser we- lding of 60 mm thickness 316L parts using multiple passes [J]. Laser Inst America,2001:502-509.

[31] Sun J H,Ren W J,Nie P,et al. Study on the weldability, microstructure and mechanical properties of thick Inconel 617 plate using narrow gap laser welding method[J]. Mat- erials & Design,2019(175):1-13.

[32] Zhou J,Tsai H L. Porosity formation and prevention in pu- lsed laser welding[J]. Journal of Heat Transfer,2007(129): 1-10.

[33] Zhao Y,Ma S C,Huang J,et al. Narrow-gap laser welding using filler wire of thick steel plates[J]. International Jou- rnal of Advanced Manufacturing Technology,2017(93): 2955-2962.

[34] Feng J C,Guo W,Irvine N,et al. Understanding and eli- mination of process defects in narrow gap multi-pass fiber laser welding of ferritic steel sheets of 30 mm thickness[J]. The International Journal of Advanced Manufacturing Te- chnology,2017(88):1824-1830.

[35] Grünenwald S,Seefeld T,Vollertsen F,et al. Solutions for joining pipe steels using laser-GMA-hybrid welding pro- cesses[J]. Physics Procedia,2010(5):77-87.

[36] Keitel J N. Laser GMA hybrid girth welding technologies for transmission pipelines[C]. 5th Pipeline Technology Co- nference,2010.

[37] 雷正龍,楊雨禾,李福泉,等. X70鋼管道全位置激光- MAG電弧復合根焊焊縫成形試驗研究[J]. 中國激光, 2015,42(4):51-57.

[38] 房務農,何前進,董加利,等. 大型球罐高效脈沖MAG全 位置自動焊接系統[J]. 電焊機,2016,46(46):19-26.

[39] Xu W H,Lin S B,Fan C L,et al. Statistical modelling of weld bead geometry in oscillating arc narrow gap all-pos- ition GMA welding[J]. International Journal of Advanced Manufacturing Technology,2014(72):1705-1716.

[40] Li J Z,Sun Q J,Kang K X,et al. Process stability and pa- rameters optimization of narrow-gap laser vertical welding with hot wire for thick stainless steel in nuclear power plant [J]. Optics & Laser Technology,2020(123).

[41] Fujinaga S,Ohashi R,Urakami T,et al. Development of an all-position YAG laser butt welding process with addition of filler wire[J]. Welding International,2005(19):441-446.