帶式輸送機速度自動控制系統(tǒng)優(yōu)化

摘 要:帶式輸送機是進行物料輸送的重要設(shè)備,在運輸過程中,依據(jù)物料運輸量的變化進行帶式輸送機速度的自動調(diào)節(jié)控制,可以實現(xiàn)節(jié)能環(huán)保的要求。設(shè)計應(yīng)用了帶式輸送機速度自動控制系統(tǒng),采用自動化變頻技術(shù)實現(xiàn)運量與帶速的匹配,完成帶式輸送機的節(jié)能穩(wěn)定運行,提高物料輸送的可靠性。

關(guān)鍵詞:帶式輸送機;速度調(diào)節(jié);變頻調(diào)速

帶式輸送機是重要的輸送設(shè)備,可以實現(xiàn)長距離、大容量的物料輸送,隨著生產(chǎn)企業(yè)自動化程度的提高,對于帶式輸送機的性能要求同樣越來越高。

帶式輸送機進行物料輸送的過程中,一般將速度設(shè)置為恒定值,由此保證帶式輸送機恒功率運行,但是由于物料的不均性,使得帶式輸送機在運載過程中不同時間及不同時期內(nèi)的負載不一致,這樣造成了帶式輸送機的做功效率低,產(chǎn)生了大量的無用功,造成了能源的浪費,不能滿足節(jié)能環(huán)保的要求[1]。針對這一問題,采用變頻調(diào)速技術(shù),設(shè)計帶式輸送機的速度自動調(diào)節(jié)控制系統(tǒng),依據(jù)運量的不同實現(xiàn)運行速度的自動調(diào)節(jié),實現(xiàn)帶式輸送機的節(jié)能高效運行。

1 帶式輸送機速度自動控制系統(tǒng)方案

對于帶式輸送機的速度進行自動化的控制,要依據(jù)在不同的生產(chǎn)階段的運輸量的不同,將負載的變化轉(zhuǎn)變?yōu)殡姎庀到y(tǒng)的參數(shù),來控制帶式輸送機的運行速度,實現(xiàn)自動化的調(diào)節(jié);并且在此基礎(chǔ)之上,要能夠?qū)崿F(xiàn)優(yōu)化后系統(tǒng)能夠?qū)崿F(xiàn)電能消耗的減少,實現(xiàn)節(jié)能的目的,實現(xiàn)煤礦的效益最大化[2]。

隨著物料輸送量的變化,帶式輸送機的電機功率也隨之變化,帶速與功率的關(guān)系如圖1所示,帶速增加則消耗的功率增加,降低帶速可以實現(xiàn)節(jié)能的目的,但是帶速要受到輸送量、帶寬、生產(chǎn)能力等的要求,因此設(shè)計帶式輸送機速度自動控制系統(tǒng)實現(xiàn)對速度的自動控制調(diào)節(jié)。

帶式輸送機速度自動控制系統(tǒng)的整體方案框圖如圖2所示,從圖2中可以看出,系統(tǒng)可以分為檢測單元、控制單元及執(zhí)行單元三個部分,相互之間共同協(xié)作。

檢測單元包括對物料輸送量的檢測及帶速的檢測,將采集到的信號傳入PLC節(jié)能控制裝置。對物料的輸送量檢測,采用核子秤系統(tǒng)進行物料的稱重分析,這種稱重方式如圖3所示,使用γ射線穿透所運輸?shù)奈锪蠈崿F(xiàn)物料的稱重,這種方式檢測精度高,數(shù)據(jù)準確,可以為PLC的數(shù)據(jù)分析提供可靠的依據(jù)。

控制單元采用PLC作為主要核心部件,根據(jù)接收到的檢測信號,經(jīng)過判斷,進行速度的變頻調(diào)節(jié)及電機的啟停等控制,實現(xiàn)了依據(jù)物料的運量來調(diào)節(jié)帶式輸送機的速度。執(zhí)行單元主要包括變頻調(diào)速裝置,依據(jù)來自PLC的控制信號,依據(jù)給定的策略輸出相應(yīng)的信號給到驅(qū)動電機,調(diào)節(jié)電機的轉(zhuǎn)速,實現(xiàn)控制系統(tǒng)的功能。

2 帶式輸送機速度自動控制系統(tǒng)應(yīng)用

帶式輸送機速度自動控制系統(tǒng)檢測單元采用核子秤系統(tǒng)實現(xiàn)對物料運輸量的稱重檢測,帶速傳感器實現(xiàn)對輸送帶速度的檢測,所得的數(shù)據(jù)信息傳入到PLC控制器中進行數(shù)據(jù)的分析處理。PLC控制器是速度自動控制系統(tǒng)的核心部件,對采集的數(shù)據(jù)進行分析處理,并進行相關(guān)指令的輸出。

在速度自動控制系統(tǒng)中,為了提高系統(tǒng)的可靠性,對系統(tǒng)采用雙CPU冗余的設(shè)計。采用雙CPU、雙電源模塊及雙通訊模塊的設(shè)置,實現(xiàn)雙機熱備的系統(tǒng)控制。PLC雙CPU運行系統(tǒng),在正常工作的過程中,一臺CPU作為主控制系統(tǒng),對所有設(shè)備進行控制,另一臺備用CPU作為備用的控制系統(tǒng),只進行主控制系統(tǒng)的監(jiān)視,當住控制系統(tǒng)發(fā)生故障時,則備用CPU可立即實現(xiàn)系統(tǒng)的熱切換,備用控制系統(tǒng)發(fā)揮作用,保證帶式輸送機的穩(wěn)定運行。

在進行系統(tǒng)的應(yīng)用過程中,同樣采用2臺核子皮帶秤進行輸送物料量的檢測,2臺核子皮帶秤安裝在不同的位置,對于檢測的數(shù)據(jù)進行校正,增加運量數(shù)據(jù)的準確性,當皮帶空載時,皮帶秤無法檢測到數(shù)據(jù),此時PLC控制器會輸出自動停車的型號,避免帶式輸送機的空運行。

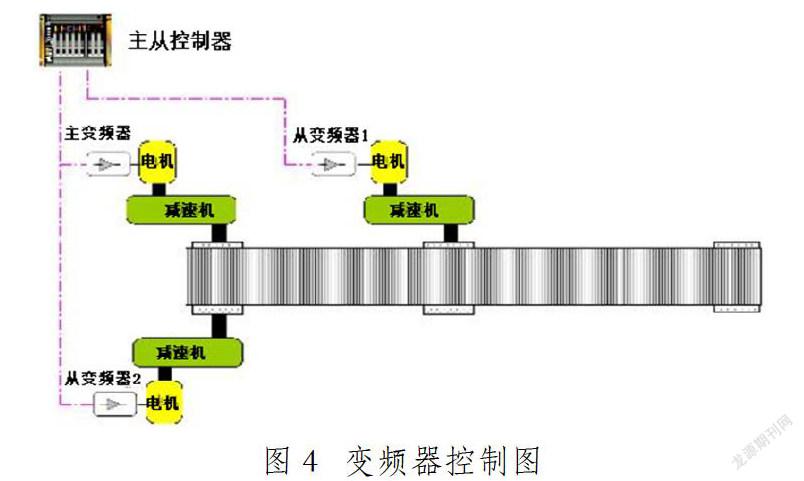

PLC控制器的運行程序包含對帶式輸送機的啟停控制、運量的檢測、調(diào)速控制、緊急制動及打滑、撕帶等的保護。同時,對運行的電機參數(shù)進行檢測,并對調(diào)節(jié)后的輸送帶速度進行速度反饋,經(jīng)過控制程序的計算,輸出相應(yīng)的變頻器信號,實現(xiàn)對帶式輸送機的自動調(diào)速。帶式輸送機采用機頭位置三電機進行驅(qū)動,每臺電機配置相應(yīng)的變頻器,保持速度的同步及功率平衡。三臺電機的控制方式如圖4所示,采用主從控制器的方式控制三臺變頻器,一臺變頻器作為主傳動,其余兩臺變頻器為從動,保持與主電機的速度一直,保證三臺電機之間的速度同步。

三臺變頻器之間為保證電機的同步性,每兩臺之間采用PLC控制相互的順序,變頻器及主從控制器均安裝在地面的配電室,采用三菱內(nèi)部通訊實現(xiàn)數(shù)據(jù)的交換,提供控制的精確性,實現(xiàn)電機速度的自動調(diào)節(jié)及檢測,并且可對變頻器的故障進行檢測,當系統(tǒng)存在過載、欠電壓等故障時,可以自主的進行報警或停機,并向PLC傳遞故障信號,經(jīng)PLC決策執(zhí)行相應(yīng)指令,提高系統(tǒng)的可靠性。

3 總結(jié)

依據(jù)運量的不同,對帶式輸送機的速度進行優(yōu)化調(diào)節(jié),設(shè)計了速度自動控制系統(tǒng),可以通過工控機實現(xiàn)帶式輸送機的啟停、變頻變速、故障報警等功能,系統(tǒng)的設(shè)計結(jié)構(gòu)簡單,對帶式輸送機的改造方便,電氣系統(tǒng)的連接簡單,方便的進行操作維護。在實際的應(yīng)用過程中,采用速度自動控制系統(tǒng),可以依據(jù)運量的不同,較好的實現(xiàn)帶式輸送機的全自動速度調(diào)節(jié)控制,滿足節(jié)能控制的要求。在系統(tǒng)的設(shè)計中,設(shè)置了手動和自動的運行模式,可以依據(jù)工況的不同進行選擇,提高了系統(tǒng)操作的可靠性,并且變頻器保證了電機避免受到?jīng)_擊電流的危害,保證帶式輸送機的穩(wěn)定運行,提高了物料輸送的可靠性。

參考文獻:

[1]趙建軍.變頻跟蹤調(diào)速帶式輸送機PLC模糊控制系統(tǒng)設(shè)計[J].中國礦業(yè),2020,29(03):100-104.

[2]徐孝.基于永磁同步電機變頻自動張緊裝置的帶式輸送機動態(tài)特性研究[D].太原:太原理工大學,2019.

作者簡介:

李宗豪(1991- ),男,本科,2015年7月畢業(yè)于西安科技大學高新學院,助理工程師,研究方向:帶式輸送機。