利用清潔氣資源開發液化氣新產品研究

馬會霞 周峰 喬凱

摘 ? ? ?要: 不同裝置因加工原料類型、生產目標產品要求以及下游需求等因素不同,生產的單體烴組成及分布存在差異。分析了芳構化、烷基化和醋酸仲丁酯等深加工裝置副產清潔氣資源的組成特征,以此開發了3個系列不同于煉廠生產的液化氣新產品,即清潔民用燃氣、乙烯裂解裝置用飽和液化氣和烷烴脫氫裝置用原料液化氣,并提供了相應產品的具體技術指標,可根據市場需求及裝置現狀靈活選擇不同產品,為企業實現液化氣資源效益最大化提供解決方案。特別是烷烴脫氫裝置用原料液化氣,可作為脫氫裝置的補充原料,解決烷烴脫氫裝置原料供應不足的難題,市場需求空間很大。

關 ?鍵 ?詞:芳構化;烷基化;醋酸仲丁酯;清潔氣

中圖分類號:TE 624.48 ? ? ? ?文獻標識碼: A ? ? ? ?文章編號:1671-0460(2020)08-1767-06

Abstract: The composition and distribution of monomeric hydrocarbons from different devices are quite different because of different processing raw material, target products requirements and downstream demand. The composition analysis of the cleaner liquid petroleum gas as the by-products of the C4 deep-processing units including aromatization, alkylation and sec-butyl acetate were studied. Three series of new liquefied gas products being quite different from that produced by refineries were developed, including cleaner civil gas, saturated LPG as feedstock for cracker to produce ethylene and the feed for light-paraffin dehydrogenation units, specifications of the corresponding products were also provided. Different products can be flexibly selected according to market demand and device status, so as to provide solutions for companies to maximize the benefits of liquefied gas resources. In particular, the feed for light-paraffin dehydrogenation units used in the alkane dehydrogenation units can be used as a supplementary feedstock for the dehydrogenation devices, solving the problem of insufficient supply of raw materials for the alkane dehydrogenation device, and the market demand is very large.

Key words: Aromatization; Alkylation; Sec-butyl acetate; Cleaner liquid petroleum gas

清潔氣通常指烯烴含量較低并用作民用燃氣的液化石油氣產品[1]。當液化氣烯烴含量較高時,其燃燒不充分易產生煙。因此,作為民用燃氣的液化石油氣產品的烯烴含量越低越好,但目前尚沒有關于清潔氣產品中烯烴含量的準確界定。“清潔”在更多的時候僅是一個相對概念,通常是相對于深加工裝置的原料而言,原料中的烯烴被消耗掉,剩余的以烷烴為主的液化氣就被稱作清潔液化石油氣。以此類推,烯烴含量越低,液化石油氣產品越清潔。

通常液化石油氣的應用價值高低主要取決于其組成,不同深加工裝置來源的液化氣的應用價值差異很大。隨著國內液化氣深加工產業的迅猛發展,多來源、組成差異大的液化氣資源集中利用將是大勢所趨[2-3]。本文以芳構化、烷基化、醋酸仲丁酯裝置副產液化氣的質量組分作為研究對象,提供不同于煉廠生產的液化氣系列新產品,進一步提高其技術經濟性效益,助力于企業液化氣資源的效益最大化。

1 ?清潔液化石油氣的組成特征

清潔液化石油氣的組成主要與深加工工藝、上游原料組成和裝置的操作參數有關。按目前我國深加工產業結構,清潔氣副產量較大的裝置主要有芳構化、烷基化、醋酸仲丁酯等以醚后液化氣中正丁烯為原料的深加工裝置。

1.1 ?芳構化副產清潔氣

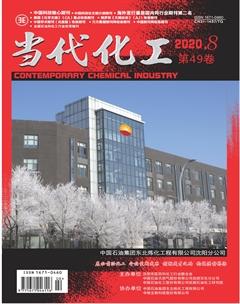

圖1是一種典型的芳構化汽油生產工藝的原則流程圖。芳構化反應溫度約為350~450 ℃,反應在近常壓下進行。原料通常為烯烴體積分數高于35%的液化石油氣,以烯烴作為主要的轉化原料。原料經預熱后,進入固定床切換反應器,原料中的烯烴發生異構、環化、脫氫等反應,生成富含芳烴的汽油餾分。反應餾出物進入精餾工段,分離出芳構化汽油、低烯烴含量液化氣和干氣。汽油生產模式的芳構化汽油產率約為原料量的45%,同時聯產35%的低烯烴含量的清潔液化氣以及1%的干氣[4-5]。

芳構化裝置以醚后碳四為原料,僅消耗醚后碳四原料中烯烴,因此芳構化裝置副產的清潔氣產品的組成主要與上游醚后碳四原料和芳構化溫度有關。反應溫度越高,烯烴轉化越完全,所得清潔氣中的烯烴含量越低。

芳構化裝置副產清潔氣的組成見表1。芳構化清潔氣仍含有約2%~7%的烯烴,丙烷、異丁烷和正丁烷的含量則取決于芳構化上游原料的組成。

1.2 ?烷基化副產清潔氣

圖2是一種國內普遍采用的流出物制冷式硫酸烷基化工藝的原則流程圖[6-7]。醚后碳四原料、循環異丁烷和H2SO4共同進入STRATCO接觸反應器。臥式接觸反應器內部裝有大功率攪拌葉輪和內循環夾套,管束用于移除反應熱,反應操作溫度為5.5~10 ℃,壓力為310~420 kPa。酸-烴混合物在葉輪攪拌下形成乳化液并維持均一溫度,在反應器內停留約20~25 min,一部分進入酸沉降器進行酸烴分離[8-9]。分離出的酸相返回到反應器,而烴相部分閃蒸用作反應器管束的制冷劑,部分閃蒸氣體經堿洗后,抽出裝置,通常與其他清潔氣混兌后銷售。酸-烴混合物經酸洗、堿洗后送入產品塔,分離出烷基化汽油產品、循環異丁烷后,分離出富含正丁烷的液化氣組分,作為清潔氣產品外售。

烷基化裝置以醚后碳四為原料,消耗原料中異丁烷和正丁烯,烷基化裝置副產的清潔液化氣產品中烯烴含量極低,因為原料中烯烴與硫酸催化劑接觸后,即使不反應生成烷基化汽油,也會溶解在酸中[10]。

烷基化裝置副產富含正丁烷清潔氣組成見表2。烷基化副產正丁烷清潔氣中烯烴體積分數可控制在0.5%以下,正丁烷體積分數可維持在85%左右。

1.3 ?醋酸仲丁酯副產清潔氣

圖3是一種正丁烯醋酸加成法生產醋酸仲丁酯的催化精餾反應工藝流程示意圖[11]。醋酸經脫鹽除雜質后,從催化蒸餾塔的上部精餾段進入,醚后碳四從催化蒸餾塔的下部提餾段進入,醋酸與烯烴在反應器中段的催化劑表面逆向接觸進行反應,未反應的碳四從塔頂排出,作為清潔氣產品采出。反應后的混合產物從塔底餾出,除部分回流,其余在共沸精餾塔塔頂分離出醋-水共沸物,醋酸仲丁醋粗產品進入產品精制塔進一步脫水,從精制塔的側線采出醋酸仲丁醋產品,經冷卻后送灌桶站灌裝后儲存、出售[12]。

醋酸仲丁酯裝置以醚后碳四為原料,僅消耗原料中的正丁烯。醋酸仲丁酯裝置副產清潔氣組成見表3。因醋酸仲丁酯裝置副產清潔氣的烯烴含量較低,通常可控制在10%以下,主要以異丁烷和正丁烷組成的混合丁烷為主。部分企業采用了后脫輕處理,分離出富含異丁烷的產品,可作為打火機專用氣、烷基化和異丁烷脫氫裝置的原料[13]。

2 ?利用清潔氣開發新產品

由于上述清潔氣的組成與煉廠生產的液化氣產品有顯著的不同,因此可開發出不同用途的新產品。本研究開發了清潔民用燃氣、飽和液化石油氣和烷烴脫氫裝置用液化石油氣等3個系列產品。

2.1 ?清潔民用燃氣產品

以芳構化、烷基化和醋酸仲丁酯裝置副產清潔氣為原料,開發了3種蒸氣壓不同的用作民用燃氣的液化氣產品:清潔丙烷液化石油氣、清潔丙丁烷液化石油氣產品和清潔丁烷液化石油氣產品。

如表4所示,采用湖北某企業回購的氣分丙烷清潔氣,開發了一種用作民用燃氣的清潔丙烷液化石油氣產品。

如表5所示,采用安徽某企業1和安徽某企業2的芳構化清潔氣開發了兩種清潔丙丁烷液化石油氣產品。

如表6所示,采用安徽某企業的烷基化正丁烷清潔氣模擬開發了1#清潔丁烷液化石油氣產品,以九江某企業醋酸仲丁酯裝置副產混合丁烷開發了2#清潔丁烷液化石油氣產品。

相比于我國現行GB 11174—2011標準,本研究開發的清潔液化石油氣產品的烯烴體積分數控制在9%以下,燃燒更加清潔。

本研究開發的清潔液化石油氣產品適用于大多數深加工企業,可根據市場需求以及企業的深加工裝置生產現狀,靈活生產清潔液化石油氣產品。

2.2 ?飽和液化石油氣

如表7所示,本研究以烷基化裝置副產正丁烷清潔氣模擬開發了1#飽和液化石油氣產品,以深加工裝置副產的丙烷清潔氣模擬開發了2#飽和液化石油氣產品。

本研究以深加工裝置副產清潔氣為原料開發的飽和液化石油氣產品,不僅滿足中國石化飽和液化石油氣企業標準Q/SH PRD0673—2018,而且在關鍵質量指標如(丙烷+正丁烷)和總烯烴含量,均優于煉廠生產的飽和液化石油氣產品。

本研究開發的飽和液化石油氣產品適用于具有烷基化裝置和副產丙烷裝置的深加工企業,可根據市場需求以及企業的深加工裝置生產現狀,靈活生產用作乙烯裂解原料的飽和液化石油氣產品。

2.3 ?烷烴脫氫裝置用液化石油氣產品的開發

通過對回購清潔氣的組成特征和應用特性分析可知,回購清潔氣主要以丙烷、異丁烷和正丁烷等飽和烴組成,最適宜以回購清潔氣資源開發烷烴脫氫裝置用液化石油氣產品。

2.3.1 ?丙烷脫氫裝置用液化石油氣

如表8所示,本研究采用湖北某企業的丙烷清潔氣開發了丙烷脫氫裝置用液化石油氣,從產品名稱中即可直觀地看出,本產品的用途是作為丙烷脫氫裝置的原料。本產品的丙烷體積分數高于99.78%,均優于目前丙烷脫氫裝置對原料的要求(要求原料中丙烷體積分數不低于95%)。

2019年我國已建成并投入運行的丙烷脫氫裝置共有9套,裝置總產能已達到5.66 Mt·a-1,理論丙烷原料消耗約6.79 Mt·a-1,原料主要依賴進口。本研究開發的丙烷脫氫裝置用液化石油氣的丙烷體積分數高于99%,優于目前丙烷脫氫裝置對原料的要求(要求原料中丙烷體積分數不低于95%),適宜作為丙烷脫氫裝置的補充原料,未來將有一定的市場。

2.3.2 ?正丁烷脫氫裝置原料

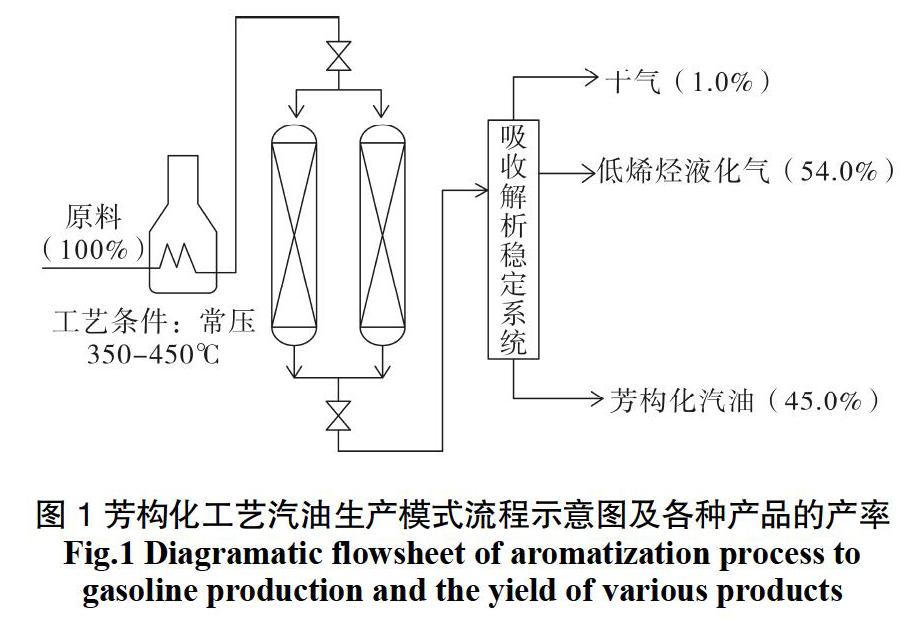

如表9所示,本研究以安徽某企業的烷基化裝置副產正丁烷清潔氣開發了1#正丁烷脫氫裝置用液化石油氣產品,以洛陽某企業的碳四裂解裝置副產的正丁烷清潔氣模擬開發了2#正丁烷脫氫裝置用液化石油氣產品。

隨著國內汽油不斷的質量升級,近年來國內烷基化裝置產能集中釋放。據統計,2018年我國已投產的烷基化裝置總產能已達到19.7 Mt·a-1,但由于原料缺乏,開工率普遍在40%左右,正丁烯需求缺口較大。

正丁烷脫氫生產正丁烯將是解決未來正丁烯需求擴口的有且僅有的一條具有競爭力增產路線。本研究開發的正丁烷脫氫裝置用原料的正丁烷體積分數均高于90%,可作為正丁烷脫氫裝置的補充原料。

2.3.3 ?混合丁烷脫氫裝置原料

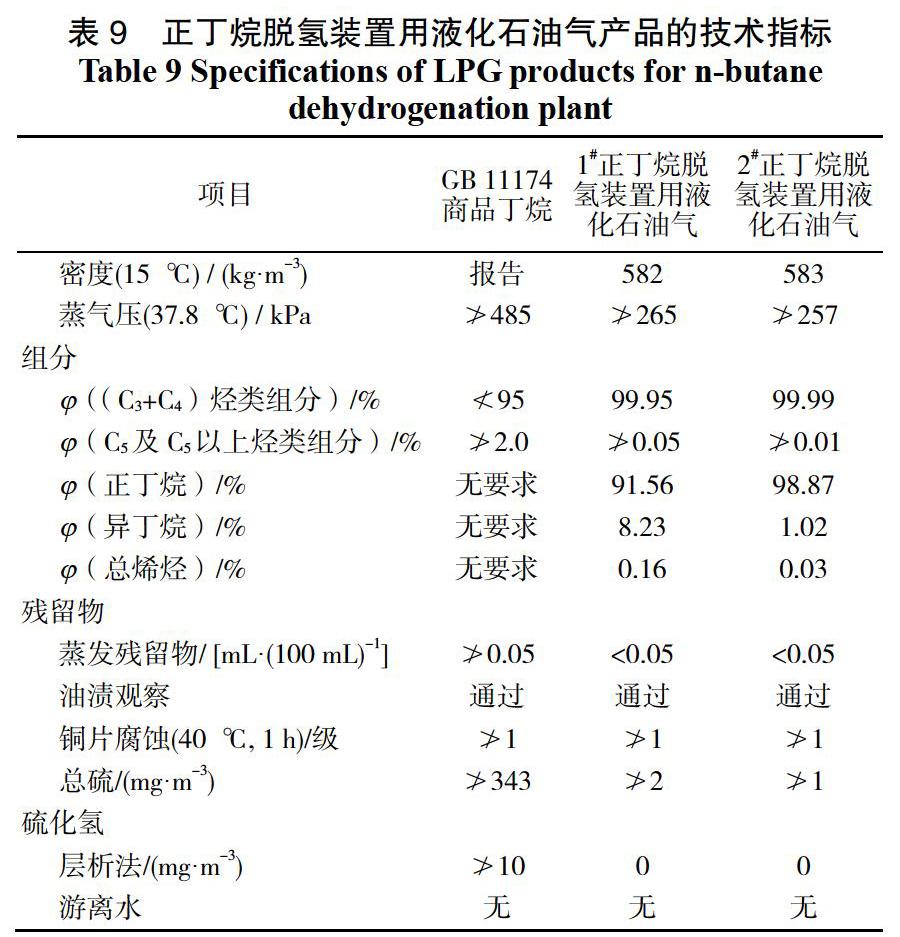

如表10所示,本研究以湖南某企業和九江某企業的醋酸仲丁酯裝置副產正丁烷清潔氣開發了混合丁烷脫氫裝置用液化石油氣產品。

本研究開發的混合丁烷脫氫裝置用液化石油氣產品適用于具有烷基化裝置和副產正丁烷裝置的深加工企業,可根據市場需求以及企業的深加工裝置生產現狀,靈活生產用作烷烴脫氫裝置用的液化石油氣產品。

3 ?結 論

各種深加工裝置副產的清潔氣組成不同于煉廠生產的液化氣產品。通過分析芳構化、烷基化和醋酸仲丁酯裝置副產清潔氣的組成特征,開發了3個系列液化氣新產品:清潔民用燃氣、乙烯裂解裝置用飽和液化氣和烷烴脫氫裝置用液化氣原料,特別是烷烴脫氫裝置用液化石油氣產品,未來將有很大的市場需求。

參考文獻:

[1]胡偉慶. 液化石油氣產品及其評價手冊[M]. 上海:華東理工大學出版社,2015.

[2]羅勤高.焦化液化石油氣資源利用方案及經濟性分析[J].石油化工技術與經濟,2019(3):7-10.

[3]趙建國,金光旭,吳飛,等.輕烴芳構化工藝技術介紹及其應用規劃[J].乙烯工業,2015(2):5-10.

[4]楊為民.碳四烴轉化與利用技術研究進展及發展前景[J].化工進展,2015,34(1):1-9.

[5]張立巖,戴偉.碳四烴綜合應用技術的進展[J].石油化工,2015,44(5):640-646.

[6]馬會霞,周峰,喬凱.液體酸烷基化技術進展[J].化工進展,2014,33(S1):32-40.

[7]卜巖,郭蓉,侯娜.烷基化技術進展[J].當代化工,2012,41(1):69-72.

[8]贠瑩,高峰,金平,等.硫酸法烷基化工藝技術探討[J].當代化工,2020,49(1):186-190.

[9]李明偉,李濤,任保增.烷基化工藝及硫酸烷基化反應器研究進展[J].化工進展,2017,36(5):1573-1580.

[10]張學軍,高卓然,蔡海軍.異丁烷丁烯烷基化工藝技術應用進展[J].應用化工,2020(3):741-743.

[11]沈勁鋒.醋酸仲丁酯生產工藝與經濟效益分析[J].安徽化工,2012,38(5):50-53.

[12]呂曉東,王義成,冷東斌,等.丁烯法合成醋酸仲丁酯催化劑及生產工藝探討[J].工業催化,2017,25(5):70-75.

[13]李濤,吳紅梅.醋酸-丁烯加成法合成醋酸仲丁酯的技術前景分析[J].乙醛醋酸化工,2015(7):28-29.