紅鋼高線小規格產品圈形質量提升

劉杰 房業坤 李文舉

紅河鋼鐵有限公司 云南蒙自 661100

吐絲機是高速線材生產中將軋制的線材吐絲成卷以利收集的關鍵設備。在高速線材生產線上,線材經過軋制后,再通過夾送輥及吐絲機吐絲成圈,由直線狀向螺旋狀變化。形成圈形穩定、間距均勻的線圈,并經輥道冷卻運輸、集卷和打捆,成為日常所見的盤卷。

目前,在紅鋼高線實際生產中,軋制6mm規格線材時,經常出現吐絲線圈的形狀和穩定性較差情況,影響成品的外觀質量,同時造成集卷收集困難,嚴重制約了生產效率。軋鋼廠結合實際生產情況,逐步找到影響產品質量的因素,明確改進方向,并制定一套行之有效的控制方法,進一步提高了產品質量[1]。

1 吐絲質量問題

紅鋼高線在生產6mm小規格產品經常會出現吐絲質量問題。軋制速度較高時,落到風冷運輸輥道上的盤卷呈橢圓形。形狀不規則的線材易因刮碰運輸線側護板而出現變形,甚至堆積。

吐絲圈形的不穩定,造成出口處線圈左右擺動,圈距不均勻、大小圈及甩尾都會造成拉亂變形、卡住輥道或卡收集芯棒,嚴重影響收集及圈形質量。盤卷在收集、打捆后,表面質量與包裝質量均會下降,給后續運輸、使用造成影響,嚴重時可能損壞打包設備。

生產大規格線材時,產品質量穩定,但使用同一根吐絲管生產小規格線材時,生產狀態發生較大變化,被迫中斷生產,需要更換新的吐絲管,才能使產品質量正常。

2 問題原因分析

熱軋狀態的線材通過夾送輥進入吐絲機的空心軸內,空心軸帶動吐絲盤、吐絲管共同旋轉,線材隨著吐絲管的形狀逐漸彎曲變形,在吐絲管出口處達到所要求的曲率,最終沿出口圓周切線方向吐出螺旋線圈。

高速線材吐絲機工作時,理論要求線材相對吐絲管入口、出口的加速度為零,線材通過吐絲機后形成速率相對靜止的圓環[1],受慣性及自身重力影響,平穩地通過吐絲機下方的托板,進而落在風冷輥道上,形成均勻、連續不斷的線圈。而實際上,吐絲成圈過程受多種因素影響,主要包括吐絲機工作的穩定性、吐絲管的曲徑尺寸、吐絲盤與吐絲管的安裝精度、精軋機與吐絲機的速度匹配。

2.1 吐絲盤

(1)吐絲盤質心偏置。吐絲盤的質心偏置引起吐絲機振動,破壞了吐絲機動平衡狀態。因吐絲機工作在亞共振區,其振幅隨工作頻率的提高而增大,即轉速越快,振幅越大。

(2)吐絲盤磨損。吐絲盤盤面磨損較大且吐絲盤外圓面磨損產生飛邊,線圈與盤面的非正常接觸,使線圈前行方向發生偏離,極易產生彈跳現象,從而使線圈的形狀和間距產生紊亂。吐絲盤外圓面磨損過大,使外圓面與吐絲機護罩的間隙增大,進而使吐絲機高速旋轉時產生的氣流出現劇烈波動,吐絲狀況發生異常變化。

2.2 吐絲管

(1)吐絲管曲徑尺寸。吐絲管的曲徑尺寸體現在吐絲管的直線段、變形段及成形段[2]。直線段保證線材在進入吐絲管變形部分前充分導入吐絲管,減小線材后期變形受力引起的軌跡偏移。變形段使線材隨吐絲管的彎曲形狀產生塑性彎曲變形。成形段處線材繼續發生彎曲變形并形成穩定的線圈。吐絲管的曲徑尺寸是線材吐絲成圈穩定的必要因素。

(2)吐絲管管口角度。在正常吐絲狀態下,線材通過吐絲管進出口的速率相等,速度方向為沿吐絲管螺旋曲線上各點的切線方向。線材在吐絲管出口的速度取決于管口角度。如吐絲管管口角度不合適,則會造成線材在出口處的水平分速度速度過大,不通過平衡托盤而直接砸在輥道上,產品規格較細、較軟時就會出現橢圓狀圈形。且線圈頭部很容易卡入輥道縫隙中而出現堆積事故[2]。

(3)吐絲管安裝。吐絲管裝配誤差,以及吐絲管夾存在的外形及重量不同,吐絲管更換時未對管夾順序進行標識,管夾安裝順序錯亂。造成吐絲盤的質心慣性軸與吐絲管質心軸線不重合導致了吐絲機整體動平衡發生變化。在高溫及離心力的作用下,吐絲管會變形或發生位置竄動,造成吐絲不穩定,出現圈形不穩定。

(4)吐絲管磨損.吐絲管在軋制較多大規格線材后,變形段和成形段之間的管壁磨損較大,如果使用同一根吐絲管再軋制小規格線材,就會出現吐絲圈形不規則的情況。此外,如吐絲管吹掃不及時或管內進水造成管內氧化鐵皮堆積,會使線材運行受阻,吐絲圈形紊亂。

2.3 夾送輥

(1)輥縫值設置。打開位置輥縫值應相對較大,使夾送輥盡量不與軋件接觸。若該值設置偏小,軋件將無法順暢通過夾送輥進入吐絲機,出現圈徑及圈型不穩定,甚至堆鋼。

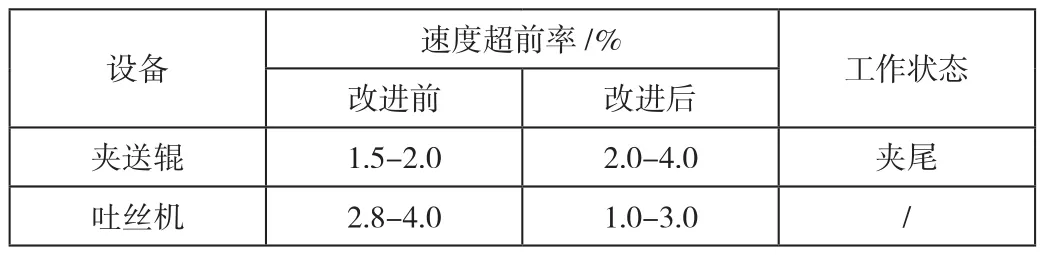

(2)速度超前率。夾送輥速度超前率的最佳值應為2.0%-4.0%。此值偏大時,軋輥轉速遠高于軋件通過速度,造成軋輥與軋件之間打滑,即“滑輥”現象;此值偏小時,軋輥轉速與軋件相對速度過低,甚至有可能出現軋輥轉速低于軋件速度的情況。軋件將會發生劇烈波動,破壞軋件與吐絲機相對速度,出口處線圈左右擺動影響吐絲質量。

2.4 精軋機與吐絲機速度匹配

線材的實際線速度大于精軋機出口線速度,要保證吐絲穩定,需要保證吐絲機的速度略快于精軋機的速度,且略慢于線材的實際速度,一般小規格線材吐絲機速度快于精軋機速度1.0%-3.0%。若吐絲機速度超前率超出此范圍值,則線圈將向一側偏斜。線圈偏向一側較嚴重時,易與刮碰運輸線側護板而出現變形,甚至堆積,軋制規格較小時更容易造成圈形紊亂。

3 穩定吐絲質量措施

3.1 吐絲盤安裝使用要求

對盤面及外圓磨損較大的吐絲盤進行更換修復。安裝時吐絲盤與吐絲機機體要求使用相同規格的螺栓、螺母及墊片。安裝緊固后的吐絲盤外圓面與吐絲機機體護罩之間轉動間隙應在2-4mm范圍。監控其運行狀態。安裝新吐絲管后,對吐絲盤做動平衡配重,并測試動平衡,現場要求振動值小于1.0mm/s。

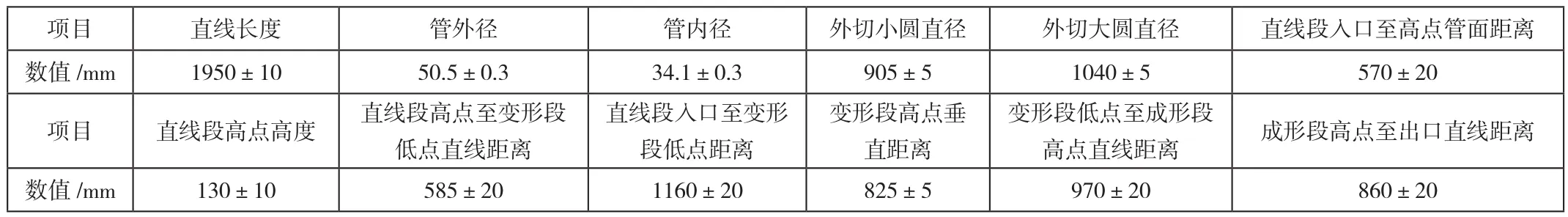

表1 吐絲管位置與尺寸標準

3.2 保證吐絲管位置與尺寸

通過查閱相關圖紙及資料得知吐絲管尺寸標準及安裝位置尺寸[2]。(見表1)并測量吐絲管尺寸數據,現場實時跟蹤安裝,保證吐絲管位置與尺寸符合標準。

在安裝時,合格的吐絲管與吐絲盤管座會自然吻合。如不能自然吻合,則可以認為吐絲管曲徑尺寸不符合要求。不合格的吐絲管不能使用,不得利用管夾強制使吐絲管變形后安裝就位。

吐絲盤上軸向配有牢固可靠的限位管夾,吐絲管安裝時嚴格按照編號進行安裝。不得顛倒管夾順序,管夾必須與吐絲管緊密配合。吐絲管安裝緊固后,所有管夾的尾部朝向吐絲管入口處[3]。吐絲管安裝完成后確保整個吐絲機動平衡穩定,以穩定圈形。

3.3 分規格使用吐絲管

加強工藝管理,對吐絲管使用情況進行跟蹤,記錄所對應的軋制規格、過鋼量等信息。在軋制小規格與大規格線材時,分別使用不同的吐絲管,確保圈形質量。

3.4 調整夾送輥輥縫

利用換輥換槽作業,使用樣棒檢查調整夾送輥輥縫及加緊力。保證夾送輥打開位置輥縫值,使軋件順暢通過夾送輥進入吐絲機,消除圈徑及圈型不穩定情況。并定期進行校正、吹掃熱檢信號,消除信號誤差,確保夾送輥夾尾控制信號準確。

夾送輥出口導衛磨損超過5mm即更換,確保線材運動軌跡的穩定。

3.5 調整吐絲機、夾送輥超前率

根據生產實踐,重新調整吐絲機、夾送輥超前率,改進前后吐絲機、夾送輥參數設置如表2。

表2 改進前后吐絲機、夾送輥參數

4 實施效果

由于紅鋼高線執行了各項控制措施,較好地穩定了高速線材吐絲機的吐絲成圈狀態。吐絲管上線使用后,吐圈狀態完好率大幅提高。生產中吐絲甩尾、吐大小圈、平鋪不均勻、圈形橢圓等問題大幅減少。據統計,穩定圈形質量的措施實施后吐絲圈形狀態完好率提高至95%。所述穩定圈形質量的措施提升了產品外觀質量,降低了不良品率[3]。

5 結語

通過對紅鋼高速線材吐絲機工作的穩定性、吐絲管的曲徑尺寸、吐絲盤與吐絲管的安裝精度、精軋機與吐絲機的速度匹配等影響因素進行分析,并結合實際情況的跟蹤,逐步找到了影響小規格產品吐圈質量的因素。明確了改進方向,并制定了一套行之有效控制方法。提高了圈形質量,提升了產品外觀形象,為進一步提高線材的生產質量提供了方向。