SEW J55 鋼級LC 套管螺紋連接質量影響因素探討

田永吉, 蘇 琬, 王寶寶

(寶雞鋼管西安石油專用管公司, 陜西 寶雞721008)

在石油鉆采行業中, 套管是一種大量使用的管材, 對保證石油鉆采順利進行起著關鍵作用,在使用中套管的主要連接方式為螺紋連接。 隨著各大油田鉆井向深井、 超深井、 水平井、 大位移井方向發展, 油田開采工況愈加苛刻, 在油田施工作業中套管螺紋連接部位脫扣產生的失效增多, 因此螺紋連接質量的好壞將直接影響油田鉆采作業。本研究從SEW J55 LC 套管使用工況、 螺紋加工參數、 擰接扭矩控制等幾個方面進行了試驗, 通過試驗分析驗證SEW J55 LC 套管螺紋連接質量的影響因素, 提出進一步改進螺紋連接質量的方向。

1 研究方向

為了進一步分析SEW J55 LC 套管螺紋連接質量的影響因素, 找出導致套管下井過程中發生異常脫扣失效時套管自身存在的問題, 將重點從以下幾個方面進行試驗及分析。

(1) 由于油田近年來大量采用SEW J55 LC套管進行大斜度井的下井作業, 而套管的連接強度是在正常狀態下通過實物檢測的, 因此需對彎曲狀態下的套管螺紋連接強度是否滿足標準要求進行分析。

(2) 工廠在螺紋加工中通常執行企業內控標準, 因此需對管體外螺紋和接箍內螺紋在螺紋參數極限公差下進行匹配, 研究在此狀況下是否對螺紋連接強度產生影響。

(3) 套管產品經常在工廠、 油田現場存放較長時間, 因此需對套管放置時間是否對螺紋參數產生影響進行分析。

(4) SEW J55 LC 套管在加工過程中采用與無縫套管相同的控制工藝, 需對相同螺紋參數的SEW 套管和無縫套管采用同一擰接參數的擰接效果進行分析。

(5) 開展SEW J55 LC 套管擰接扭矩對螺紋連接質量的影響因素分析。

2 試驗過程及結果分析

2.1 彎曲狀態對螺紋連接強度的影響

2.1.1 試驗方案

本次試驗模擬油田大斜度井工況, 采用API SPEC 5CT—2001、 API SPEC 5B—2017及內控標準加工的 Φ139.7 mm×7.72 mm SEW J55 LC 套管, 在復合加載試驗系統上按照四點彎曲、 狗腿度5°/30 m 工況進行拉伸至失效試驗。 試驗方案見表1, 試驗采用的套管及接箍螺紋參數見表2 和表3。 試樣結構如圖1 所示。

表1 彎曲狀態下拉伸至失效試驗方案

表2 試驗用Φ139.7 mm×7.72 mm SEW J55 LC 套管螺紋參數

表3 試驗用接箍螺紋參數

續表

圖1 試樣結構示意圖

2.1.2 試驗結果

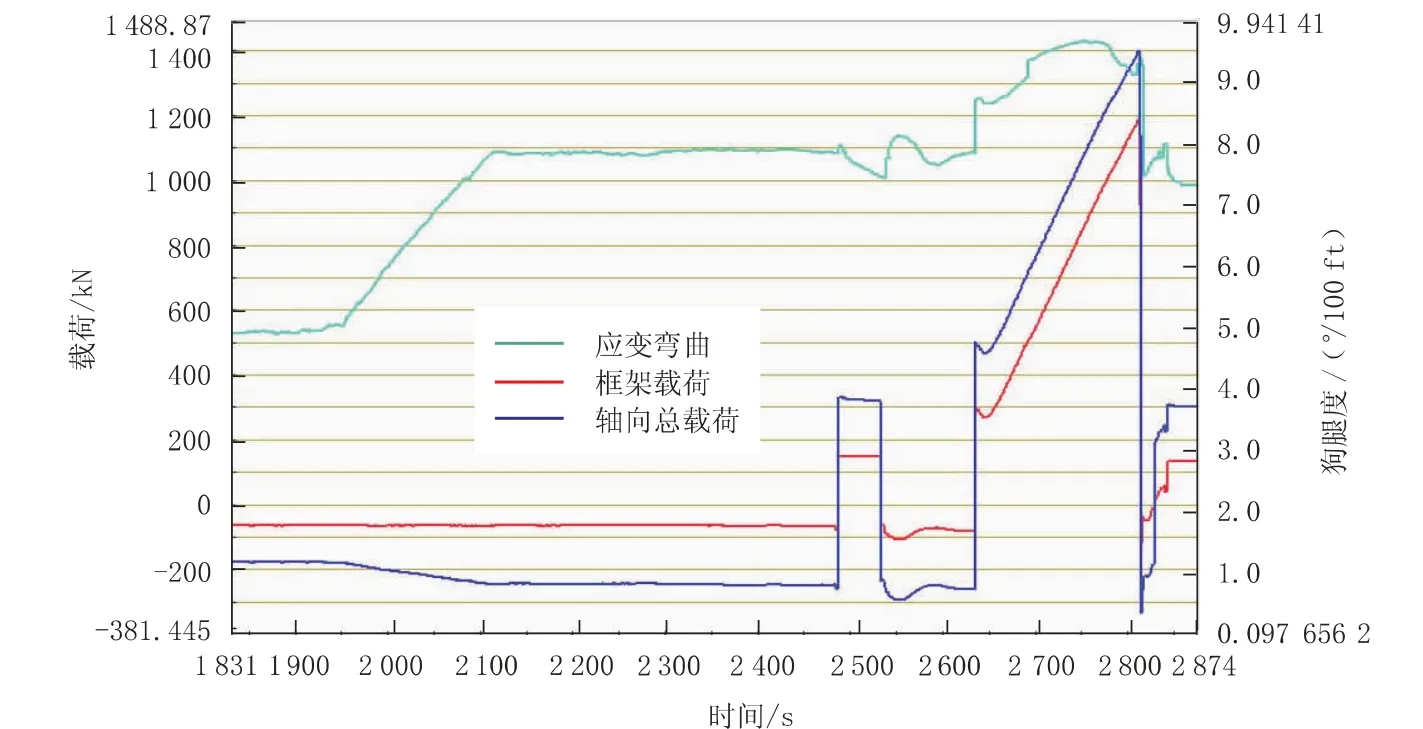

Φ139.7 mm×7.72 mm SEW J55 LC 套管拉伸至失效試驗結果見表4, 試驗載荷曲線如圖2 所示, 套管拉脫后外觀形貌如圖3 所示。

表4 Φ139.7 mm×7.72 mm SEW J55 LC 套管彎曲狀態下拉脫試驗結果

圖2 Φ139.7 mm×7.72 mm SEW J55 LC 套管拉脫試驗載荷曲線

圖3 SEW J55 LC 套管外螺紋A1-內螺紋G12 拉脫后外觀形貌

從圖3 可以看出, 套管A1 端外螺紋發生塑性變形和拉長, 在第16~18 扣出現螺紋損傷、 毛刺和翻邊 (見圖3 (a)); B1 端外螺紋未發生變形,螺紋完好。 同時, 與A1 端連接的接箍內螺紋(G12 端) 在第一扣出現磨損痕跡 (見圖3 (b)),螺紋無其他變形和損傷。

2.1.3 試驗結果分析

試驗模擬油田大斜度井工況在四點彎曲、 狗腿度5°/30 m 狀態下進行拉伸至失效試驗,Φ139.7 mm×7.72 mm SEW J55 LC 套管的拉脫載荷高于API TR 5C3 要求。 此結果表明, 按照內控標準加工的套管在狗腿度5°/30 m 彎曲狀態下螺紋連接質量滿足標準要求; 彎曲工況不是異常脫扣失效的原因。 另外, 拉脫試驗時失效端為擰接扭矩較小的一端, 因此為保證套管在油田使用中不在工廠端異常脫扣, 在生產中應控制擰接扭矩不小于油田施工現場擰接扭矩。

2.2 螺紋參數對螺紋連接強度的影響

2.2.1 試驗方案

由于采用的數控車床加工精度較高, 加工的接箍和套管實測螺紋參數中齒高、 錐度、 螺距、齒頂高、 平均頂徑、 橢圓度等均接近公差中值,且跳動小, 螺紋緊密距在內控指標范圍內波動,因此本次試驗將研究公母螺紋緊密距極限匹配對螺紋連接強度的影響。

采用齒高、 錐度、 螺距、 齒頂高、 平均頂徑、 橢圓度等參數按照內控標準中值控制, 緊密距按照內控標準上、 下限控制工藝加工的接箍、管螺紋匹配的Φ139.7 mm×7.72 mm SEW J55 LC套管進行實物拉脫試驗。 試驗方案見表5, 試驗用套管及接箍螺紋參數見表2 和表3, 試驗仍采用圖1 結構的試樣。

表5 Φ139.7 mm×7.72 mm SEW J55 LC 套管緊密距極限匹配拉脫試驗方案

2.2.2 試驗結果

按照上述方案進行的Φ139.7 mm×7.72 mm SEW J55 LC 套管拉伸至失效試驗結果見表6,拉脫后套管外觀形貌如圖4 和圖5 所示。

表6 緊密距極限匹配拉伸至失效試驗結果

圖4 SEW J55 LC 套管外螺紋B2-內螺紋G21 拉脫后外觀形貌

圖5 SEW J55 LC 套管外螺紋A3-內螺紋G32 拉脫后外觀形貌

從圖4 可以看出, 套管B2 端拉脫, 外螺紋發生塑性變形、 拉長, 在第16~18 扣出現螺紋損傷、 毛刺和翻邊 (見圖4 (a)); B2 端外螺紋未發生變形, 螺紋完好。 同時, 與B2 端連接的接箍內螺紋 (G22 端) 僅在第1 扣出現損傷, 螺紋無變形 (見圖4 (b))。

從圖5 可以看出, A3 端拉脫, 外螺紋發生塑性變形、 拉長, 在第16~18 扣出現螺紋損傷、毛刺、 翻邊; B3 端外螺紋未發生變形, 螺紋完好。 同時, 與A3 端連接的接箍內螺紋 (G32端) 僅在第1 扣出現磨損痕跡, 螺紋無變形及其他損傷。

2.2.3 試驗結果分析

所采用的齒高、 錐度、 螺距、 齒頂高、 平均頂徑、 橢圓度等參數按照內控標準中值控制, 緊密距按照內控標準上、 下限控制加工的接 箍 、 管 螺 紋 匹 配 的 Φ139.7 mm ×7.72 mm SEW J55 LC 套管進行拉脫試驗, 拉脫力均大于標準要求 (≥1 098 kN), 表明按照內控螺紋加工參數生產的套管螺紋連接強度滿足標準要求,所以說加工控制工藝不是套管異常脫扣失效的原因。 另外, A3-G3-B3 試樣拉脫試驗時的失效端為擰接扭矩較小的一端, 因此為確保套管在油田使用中不在工廠端異常脫扣, 在生產中應控制擰接扭矩不小于油田施工現場擰接扭矩值。

2.3 套管存放時間對螺紋參數的影響

2.3.1 試驗方案

為驗證套管存放時間對螺紋參數的影響, 對庫存5 年的 Φ177.8 mm×10.36 mm SEW N80-1 LC套管和庫存1 年的Φ139.7 mm×9.17 mm SEW N80Q LC 套管螺紋參數進行復測并與原始記錄對比。

2.3.2 試驗結果

Φ177.8 mm×10.36 mm SEW N80-1 LC 套管螺紋參數復測及對比數據見表7, Φ139.7 mm×9.17 mm SEW N80Q LC 套管螺紋參數復測對比數據見表8。

表7 Φ177.8 mm×10.36 mm SEW N80-1 LC 套管螺紋參數復測對比結果

表8 Φ139.7 mm×9.17 mm SEW N80Q LC 套管螺紋參數復測對比結果

續表

從表7 和表8 的對比結果可以看出, SEW套管放置1 年以及5 年螺紋參數變化很小, 因此可以忽略存放時間對螺紋參數的影響, 存放時間不是套管異常脫扣失效的原因。

2.4 相同螺紋參數SEW 套管和無縫套管擰接效果對比分析

2.4.1 試驗方案

為驗證相同螺紋參數SEW J55 LC 套管與無縫LC 套管在擰接效果的差異, 在同一生產線上同期加工生產Φ139.7 mm×7.72 mm SEW J55 LC套管和無縫 Φ139.7 mm×7.72 mm J55 LC 套管,并進行接箍擰接試驗。

2.4.2 試驗結果

表9 為部分 Φ139.7 mm×7.72 mm SEW J55 LC 套管和無縫套管螺紋加工參數及接箍擰接參數。

表9 Φ139.7 mm×7.72 mm SEW J55 LC 套管和無縫套管螺紋加工參數及擰接參數

2.4.3 試驗結果分析

由上述數據可以看出, Φ139.7 mm×7.72 mm SEW J55 LC 套管螺紋參數與無縫套管基本一致,在加工時基本無差異, 在按照標準扭矩擰接時,SEW 套管與無縫管相比J 值偏大1 mm, 但仍在內控標準范圍之內, 滿足油田使用要求。

為保障SEW 套管的螺紋連接性能, 在螺紋加工參數基本一致的情況下, 建議擰接時扭矩應比無縫管大, 確保J 值與無縫管控制一致且控制在標準中值以下, 無外露扣。

2.5 擰接扭矩對螺紋連接質量的影響

標 準API RP 5C1—1999 及GB/T 17745—1999 關于擰接扭矩的相關要求為:

擰接最大扭矩(a)=標準推薦扭矩(b)×1.25;

擰接最小扭矩(c)=標準推薦扭矩(b)×0.75。

在生產中為了便于精確控制, 通常設置控制扭矩 (d), 將實際擰接扭矩控制在d 和a 之間,d=b×1.25×0.9=a×0.9。

在油田下井作業中出現的套管脫扣失效,有可能為下井作業中工廠端卸扣導致, 在保證螺紋連接質量的前提下提高擰接扭矩非常必要。因此, 本研究將對擰接扭矩增大對卸扣扭矩的影響及擰接扭矩增大對螺紋質量的影響進行試驗分析。

2.5.1 試驗方案

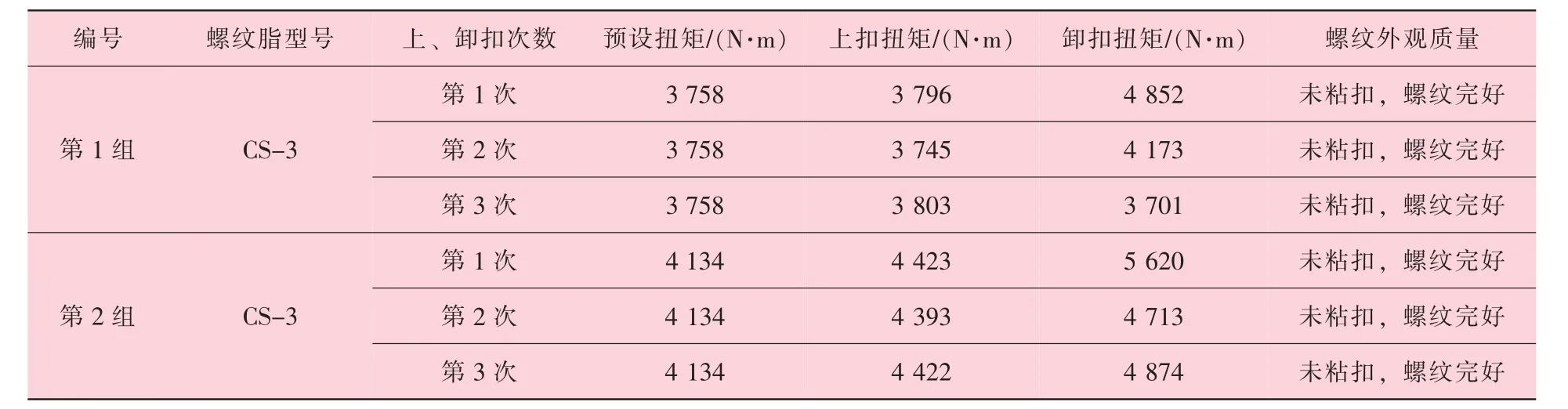

使用 Φ139.7 mm×7.72 mm SEW J55 LC 套管分別以控制扭矩d 和1.1 d 進行兩組上卸扣試驗并 記 錄 卸 扣 扭 矩 ; 使 用 Φ139.7 mm ×7.72 mm SEW J55 LC 套管以1.1a 的扭矩值進行一組上卸扣試驗; 使用 Φ139.7 mm×7.72 mm P110 LC 無縫套管以1.1a 的扭矩值進行一組上卸扣試驗。具體試驗方案見表10。

表10 上卸扣試驗方案

2.5.2 試驗結果

按照表10 試驗方案完成Φ139.7 mm×7.72 mm SEW J55 LC 套管的上卸扣試驗, 分別以d 和1.1d 為擰接扭矩進行第1 組和第2 組試驗, 試驗結果見表11。 按照表10 試驗方案完成Φ139.7 mm×7.72 mm 規格SEW J55 LC 套管和P110 LC 無縫套管的上卸扣試驗, 以1.1a 為擰接扭矩進行第3組和第4 組試驗, 試驗結果見表12。

表11 Φ139.7 mm×7.72 mm SEW J55 LC 套管上卸扣試驗結果

表12 Φ139.7 mm×7.72 mm SEW J55 LC 套管和P110 LC 無縫套管上卸扣試驗結果

2.5.3 試驗結果分析

通過表11 和表12 試驗結果可以看出, 按照控制扭矩、 控制扭矩×1.1、 最大扭矩×1.1 的4 組擰接工藝上卸扣試驗全部合格, 未出現粘扣, 螺紋完好, 滿足標準要求。 由第1 組和第2 組試驗可以看出, 采用扭矩增大10%擰接工藝的卸扣扭矩比正常卸扣扭矩增加約20%。 試驗結果表明, 增大擰接扭矩, 螺紋未發生粘扣, 螺紋質量滿足標準要求, 且卸扣扭矩同比增大。 因此為確保套管在油田使用中不出現異常反擰退扣, 可采用最大扭矩增大10%的擰接工藝。

3 結 論

(1) 按照內控標準生產的SEW J55 LC 套管滿足標準及油田現場使用要求, SEW J55 LC 套管異常脫扣失效與套管生產控制工藝無關。

(2) 為了提高SEW J55 LC 套管螺紋連接質量, 防止套管在油田使用中出現異常反擰退扣,建議工廠端擰接最大扭矩在推薦標準基礎上增大10% (最大扭矩=標準最佳扭矩×1.25×1.1), 擰接控制扭矩按照最大扭矩×0.95 控制執行, 在生產中控制J 值在標準中值及以下, 控制外露扣。