大直徑淺圓倉縮尺模型試驗研究

張思蒙,朱建平,孫巍巍

(1.中國中材國際工程股份有限公司(南京),江蘇 南京211100;2南京理工大學,江蘇 南京210094)

0 引言

由于生產工藝方面的實際需要,筒倉常常會出現偏心卸料的情況。筒倉的偏心卸料和中心卸料相比,倉壁上將出現不對稱超壓現象,這對筒倉結構受力更為不利[1-2]。本文采用縮尺模型試驗,研究不同高徑比淺圓倉偏心卸料的特點,試驗過程直觀可見。針對不同高徑比的淺圓倉,在各模型的不同位置布置壓力測試點,讓物料在模型中流動,同時測出這些位置的壓力值,得出的數據結果便于分析,再與規范靜載狀態的理論值計算進行比較[3]。

1 淺圓倉縮尺模型試驗研究

為了更好地觀察卸料時筒倉內貯料的流動模式,特別采用透明的有機玻璃制作倉壁模型,統一訂做三個內徑為1m,壁厚為10mm的有機玻璃筒倉縮尺模型,如圖1所示。圖1中從右到左高徑比hn/dn分別為 0.5,0.75,1.0(倉壁高度分別為 392,642,892 mm)。廊道的制作采用了與筒倉倉壁同縮尺比例,用強度高、易成型的鋼板制作,統一訂做7根不同長度的廊道模型,見圖2。

為了方便準確測出倉壁上的貯料壓力,本試驗采用了量程為20kPa的微型電阻應變式土壓力計,配合DH3816N動靜態應變測試儀,可以測取倉壁上的貯料側壓力值。傳感器直徑45mm,厚8mm,如圖3所示。測試時直接將傳感器貼與倉壁之上,經導線與應變測試儀相連,再用網線連接電腦與應變測試儀。當筒倉內貯料擠壓傳感器產生壓力時,可以直接在電腦中讀取每一個傳感器的壓力值,如圖4所示。

圖1 筒倉縮尺模型示意圖

圖2 廊道縮尺模型示意圖

對倉壁及廊道上的傳感器進行編號,以筒倉中心為原點建立直角坐標系,其中L代表廊道左側,R代表廊道右側,T代表廊道頂部,主廊道用M表示,側廊道用S表示。倉壁傳感器分為0°,45°,90°,135°和180°五個方向,每個方向自底部向上每隔120mm布置一個傳感器。

圖3 電阻應變式傳感器

圖4 應變測試儀

如圖5所示,在卸料開始的瞬間,在卸料孔的正上方,貯料開始形成一個卸料面,隨著卸料的進行,此卸料面的的直徑不斷擴大形成一個倒錐面,卸料面的倒錐頂點始終處于卸料孔的正上方,并且不斷地向下移動,至卸料結束時。

圖5 單孔偏心率0.3卸料過程示意圖

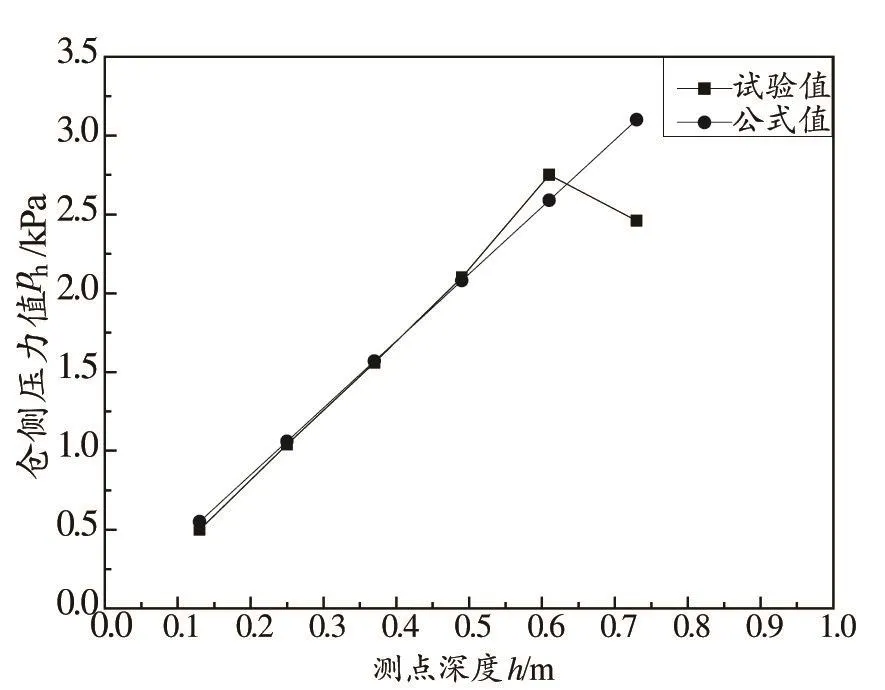

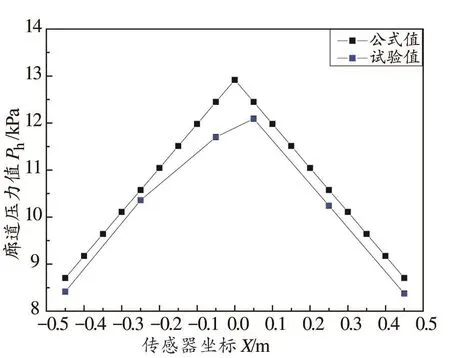

由圖6可以看出,試驗的倉壁側壓力值均勻的分布在公式值的左右,由數據對比可以看出,位于倉壁上部的傳感器值略小于理論值,而位于倉壁下部的傳感器值略大于理論值,這主要是由于貯料下部比上部壓實度大,同時測試設備本身也會產生一定的誤差,不過這些誤差都在合理范圍內,由此可見試驗的測試方法以及設備是滿足試驗要求的[4]。圖7展示了試驗中廊道表面的壓力值與理論值的對比,試驗中廊道頂部的試驗值稍小于理論值,試驗值大致為理論值的0.96倍。

圖6 倉壁側壓力試驗結果

圖7 廊道側壓力試驗結果

2 倉壁側壓力動態變化

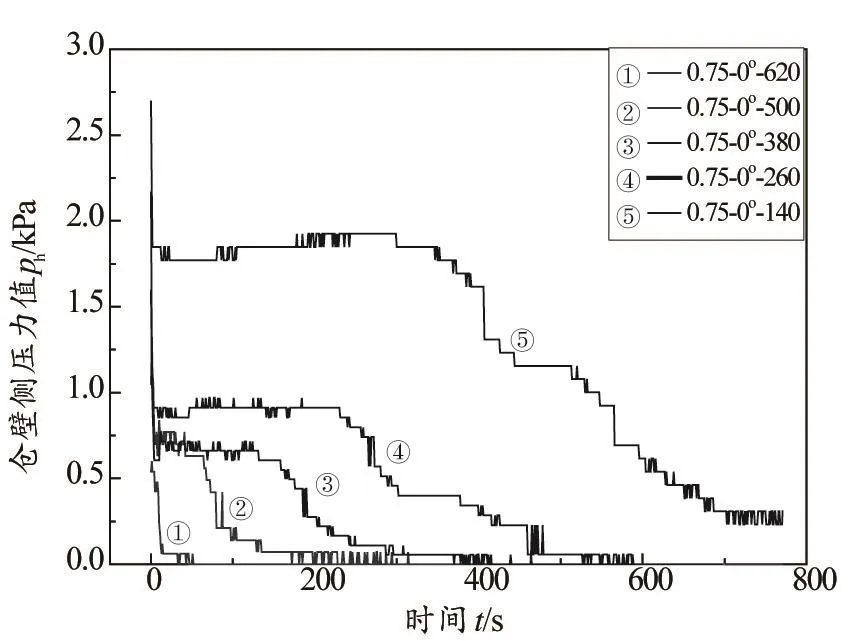

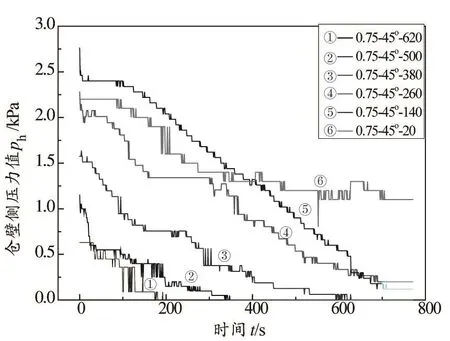

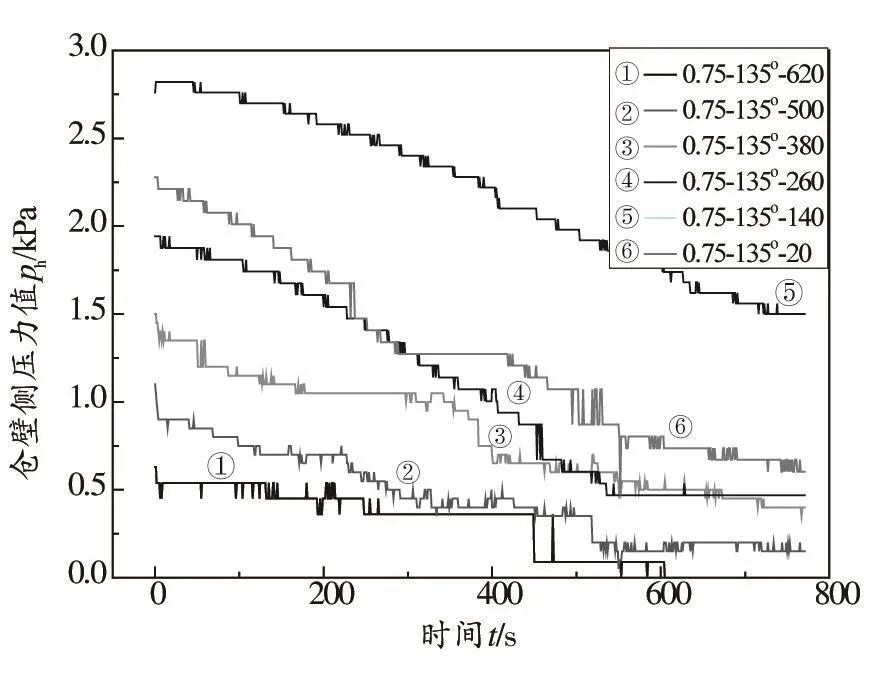

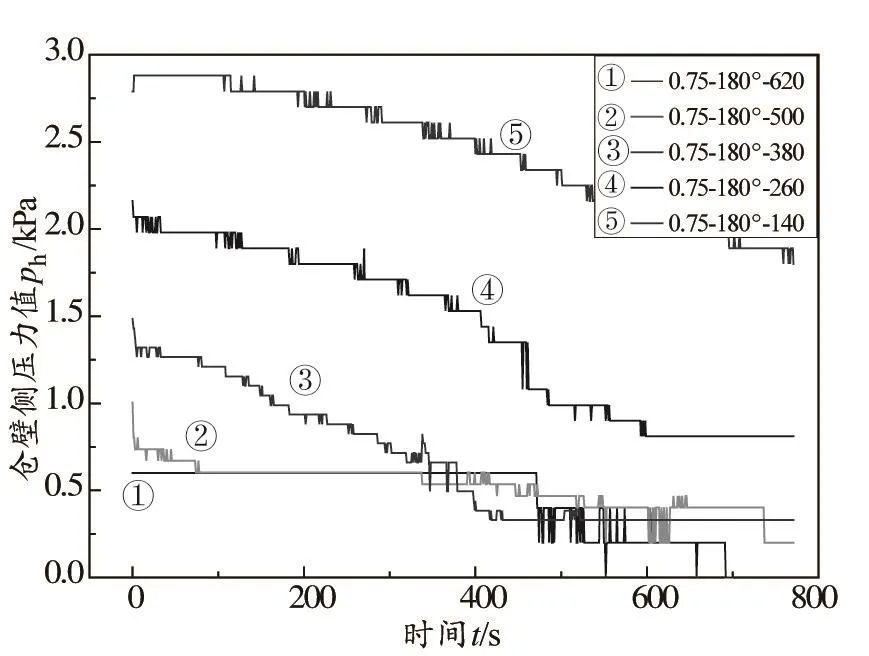

由圖8~12可以看出,越靠近卸料口的方向,側壓力值在卸料的瞬間,下降段越明顯,而越遠離卸料口的方向,曲線越平緩,隨著卸料的進行階梯式的下降。各個方向整個過程基本沒有超壓現象。0°位置(近端)側壓力急劇下降,隨后在一定水平下抖動,直至全部變成0;90°和180°位置(遠端)卸料過程中超壓系數最大分別能達到1.021和1.032。

圖8 0°倉壁側壓力卸料變化曲線

圖9 45°倉壁側壓力卸料變化曲線

圖11 135°倉壁側壓力卸料變化曲線

圖12 180°倉壁側壓力卸料變化曲線

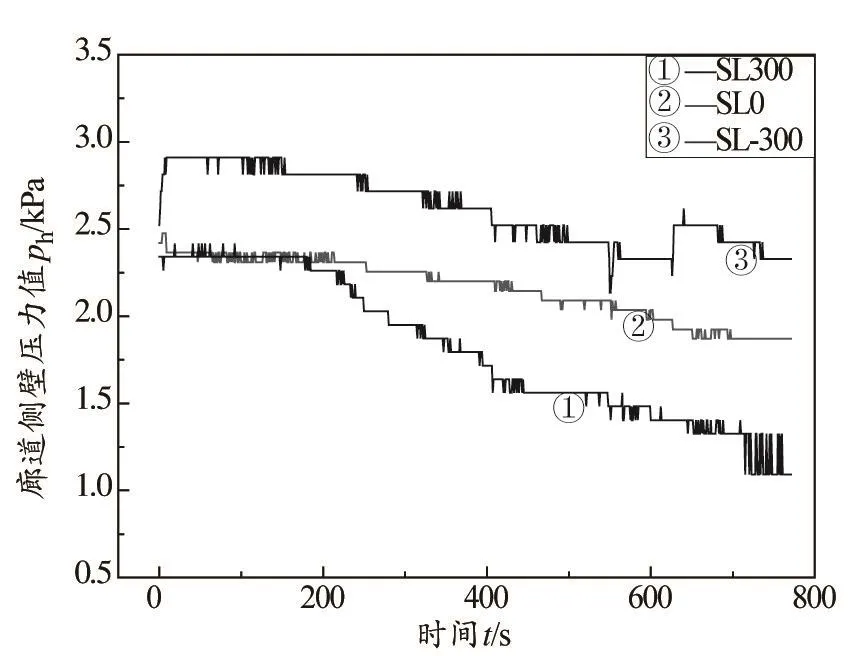

3 廊道側壓力動態變化

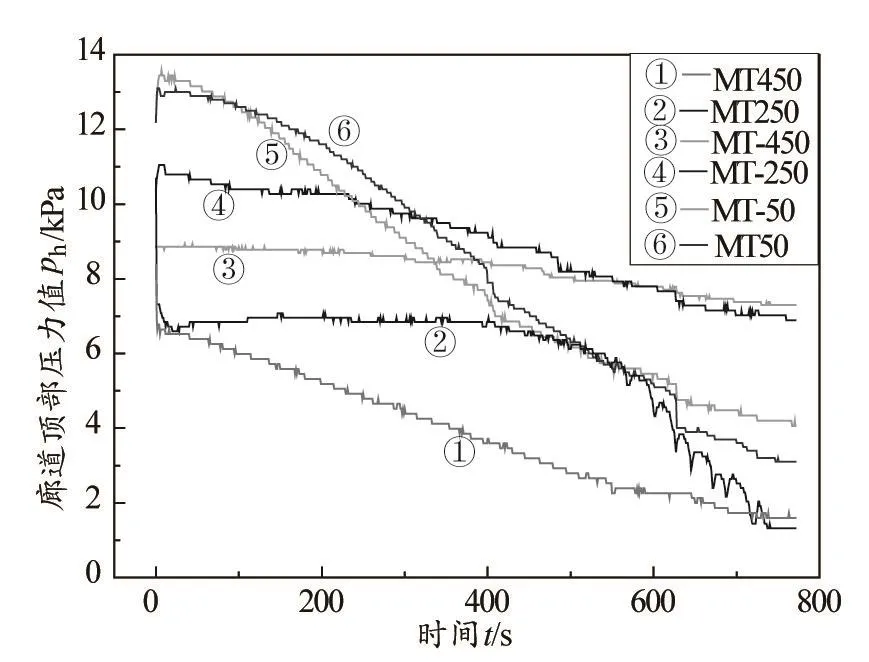

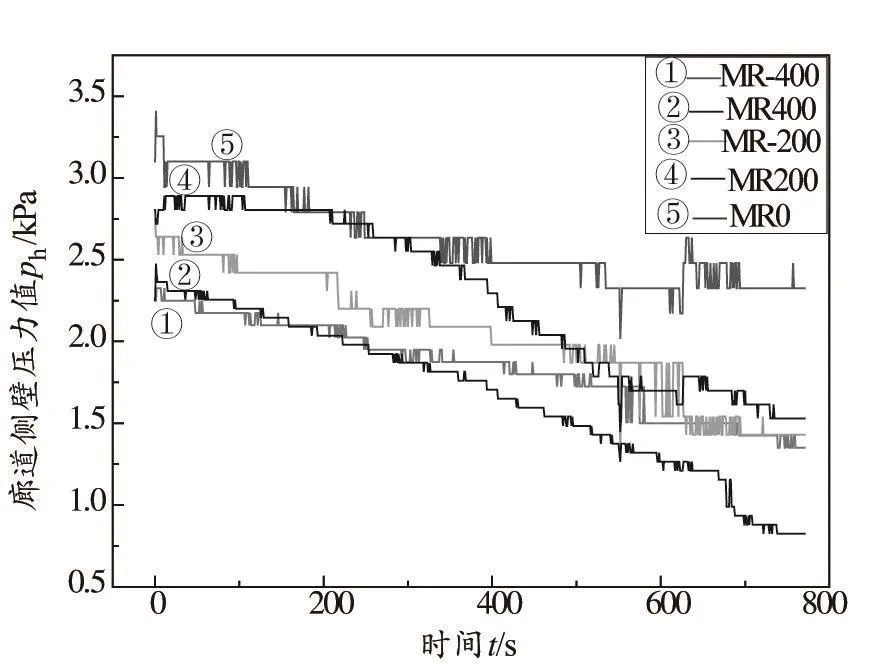

如圖13~16所示,主廊道頂部離卸料口最近的兩個傳感器MT250、MT450,在卸料開始時,出現了明顯的下降段,而離卸料口稍遠的MT50、MT-50,出現了小幅度的超壓現象,超壓系數分別達到了1.07和1.09。次廊道頂部整體較為平穩,只有在卸料開始時,測點ST50出現短暫的小幅超壓,超壓系數為1.037。

圖13 主廊道頂部壓力卸料變化曲線

圖14 主廊道側壁壓力卸料變化曲線

圖15 次廊道頂部壓力卸料變化曲線

圖16 次廊道左側壁壓力卸料變化曲線

4 結語

通過縮尺筒倉模型的靜載試驗及卸料測試,確定了倉壁及廊道上側壓力等受力形式、超壓系數的分布和變化規律。縮尺筒倉模型頂部壓力試驗值與理論值比較接近[5],試驗值與理論值的比值約為0.96,而廊道側壁的試驗值明顯小于理論值,試驗值與理論值比值約為0.8。主廊道的頂部超壓比側邊明顯且超壓系數大,主廊道最大超壓系數可達1.09;次廊道側壁的最大超壓系數都比主廊道側壁大。