汽車熱燙印前格柵設計開發

黃世鎮

摘 要:隨著汽車造型的快速發展,汽車前臉出現了滿天星光點綴的炫彩造型,同時熱燙印的表面處理工藝也逐漸地應用到汽車的零件上。文章主要闡述了汽車燙印前格柵的設計開發關鍵點,為汽車熱燙印前格柵的開發設計提供了一定的參考指導意義。

關鍵詞:熱燙印 前格柵 表面處理 外飾

1 引言

汽車前格柵是整個汽車前臉的標志性裝飾物,具有明顯的品牌特征性。前格柵同時也是汽車散熱器、冷凝器、中冷器的通風換氣通道,滿足發動機、空調系統的冷卻要求。前格柵的表面處理工藝多種多樣,最常見的就是表面亮銀色鍍鉻處理。基于目前全球環保意識的重視,電鍍工藝帶來的環境污染越來越不被社會接受。相對而言熱燙印鉻箔不含有毒有害化學元素,無二次污染環境的風險,而且采用熱燙印工藝可以實現格柵的色彩多元化,所以應用熱燙印工藝會成為前格柵亮銀色表面處理的一種趨勢。本文從法規要求、材料選型、生產工藝、燙印格柵CAS面設計要求、進氣量要求、周邊零件匹配要求、產品性能要求、感知質量等方面闡述燙印前格柵的設計開發。

2 法規要求:

前格柵作為一個汽車外覆蓋件,前格柵需滿足乘用車外部凸出物法規GB11566-2009的要求,詳見表1。

格柵之間的間隙尺寸應由通過球體兩接觸點并垂直于連接這些點的線的兩個平面間的距離來測定。如圖2所示,用直徑100mm的球體與格柵的兩相鄰元件接觸,接觸點分別為L、Q點,點L和Q間的距離h即為格柵間隙。

3 材料選型

3.1 前格柵主體基材的選擇:

適合直接燙印的基材有ABS、PC、ABS+PC、ASA、PMMA、ASA+PMMA。由于ABS的非噴漆產品無法滿足耐候性要求,使用時間久了容易產生變黃變脆的不良缺陷。一般情況下燙印前格柵不推薦使用ABS材料,建議選用耐候性更好的ASA材料,ASA本身具有有抗紫外線的性能,燙印后表面不需要噴清漆來保證外觀效果和質量[1]。如果前格柵色彩定義是高光黑,建議直接選用ASA+PMMA材料。

3.2 燙印箔的選擇:

目前燙印箔的開發技術主要掌握在德國的供應商KURZ手上,而國產燙印箔的質量有待提高,主流的汽車廠商大都采用KURZ的燙印箔。一般情況下,新開發一款燙印箔的時間周期約為165天,時間周期較長,可能會影響整車的SOP項目節點。同時由于新開發燙印箔的成本偏高,綜合開發周期與開發成本考慮,在滿足造型色彩要求的前提下,一般建議直接選用供應商現有燙印箔,縮減燙印產品的開發時間。燙印箔的種類主要有金屬箔以及顏料箔等。金屬箔多以鉻箔為主,燙印箔的構造如圖3所示:

4 生產工藝:

一般情況下根據造型效果來確定前格柵的工藝,如某車型格柵的造型效果為高光黑前格柵+亮銀色點綴。前格柵采用高光注塑工藝成型,表面銀色亮點部分采用熱燙印工藝處理(如圖4所示)。為了保證燙印箔的附著力,個別汽車主機廠會增加一道噴清漆工藝覆蓋在燙印箔上邊。噴漆工藝不僅會帶來工藝成本上的增加,同時由于前格柵的造型復雜性,前格柵的表面上還存在很大的概率會產生流掛的缺陷,降低燙印前格柵的生產合格率,無形中進一步增加了燙印前格柵的生產成本。如無必要,不建議前格柵燙印完成后增加噴清漆工序。

5 燙印格柵CAS面設計要求:

1)燙印邊界圓角設計r=0.2mm~0.3mm(如圖5所示),主要是為了避免燙印后邊界出現鋸齒狀的缺陷。燙印邊界圓角與燙印大面之間需增加1個過渡圓角來滿足乘用車外部凸出物法規要求(如圖5所示)。

2)燙印面與非燙印面的落差≥0.8mm(如圖5所示),主要是為了防止燙印時產生過燙至非燙印面。

3)燙印面需設計成一張微弧面,弧高比達到2%~3%(如圖5所示),主要是為了防止零件注塑后產生縮印,導致亮面無法燙印,同時燙印面為微弧面有利于燙印時排氣,避免零件燙印后燙印面出現氣泡缺陷。

4)燙印面與周邊產品特征間隙要求≥8mm(如圖6所示),主要是防止燙印設備的硅膠板與周邊產品特征產生干涉,導致無法燙印。

5)受限于燙印設備的工作臺尺寸以及燙印箔的拉伸率(約5%),整個前格柵的燙印需要進行分區燙印,造型越復雜,燙印分區的數量就會越多。由于硅膠板一直處于高壓與高溫度狀態下工作,硅膠板的使用壽命約20000次,燙印分區越多,生產成本也會越高。從成本上考慮,一般情況下建議整個格柵的燙印大面不要設計得過于曲折復雜(如圖7所示),盡量減少燙印分區數量。

6 前格柵的開口面積要求:

前格柵是中冷器、散熱器的通風換氣通道,前格柵的開口面積直接影響中冷器、散熱器的進風量,從而會影響整車的動力性能。前格柵的開口面積要求一般以中冷器、散熱器進氣量要求來衡量。具體要求如下:

1)中冷器要求進氣量≥60%,若進氣量不足會引起發動機進氣溫度增高會出現發動機爬坡無力、加速無力以及油耗增加等。

2)散熱器要求進氣量≥25%,若進氣量不足會引起發動機溫度升高,影響發動機正常運轉工作。

進氣量的計算校核方法如下:

中冷器或散熱器的有效進氣量=*100%

S1:前格柵系統與中冷器或散熱器重疊部分有效的正面迎風面積。

S2:中冷器或散熱器的有效正面迎風面積。

7 前格柵的結構工藝要求:

燙印前格柵根據前格柵主體的造型色彩效果可以分為啞光燙印格柵和高光燙印格柵。

1)啞光燙印格柵的外觀可視面拔模角≥5°,高光燙印格柵的外觀可視面拔模角≥7°。前格柵的內部結構拔模角≥3°,局部位置的結構拔模角允許≥1°即可,內部的每一個斜頂在脫模過程中不得鏟膠。

2)前格柵模具上燙金面的鏡面拋光需要做到2000目以上,防止燙印后出現燙印面出現橘皮的外觀缺陷。

8 周邊零件匹配要求:

8.1 前格柵與前蒙皮的配合要求:

前格柵與前蒙皮之間是間隙配合,前格柵與前蒙皮的DTS間隙為0.8mm,前格柵與前蒙皮配合間隙≥0.5mm(如圖8所示)。

8.2 前格柵與發罩配合要求:

前格柵與發罩之間是間隙配合,前格柵與發罩的過關運動包絡的間隙要求≥0.5mm。一般情況下前期CAS面設計時前格柵與發罩的間隙為7mm(如圖9所示),在造型面凍結前可根據發罩實際過關情況進行微調整。

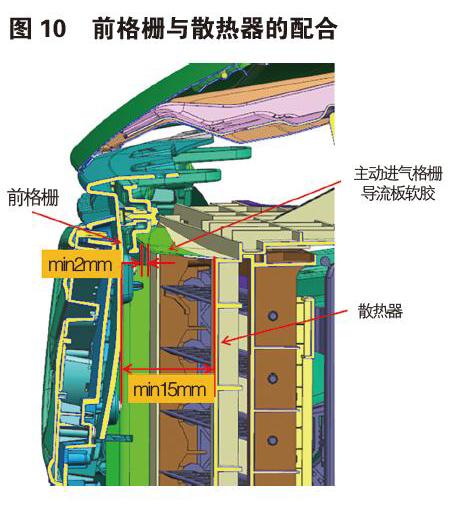

8.3 前格柵與散熱器/中冷器配合要求:

前格柵與散熱器/中冷器之間是間隙配合,安全間隙要求≥15mm,與主動進氣格柵空氣導流板軟膠的安全間隙要求≥2.0mm,防止前格柵裝配時與散熱器/中冷器發生干涉(如圖10所示)。

9 產品性能要求:

熱燙印格柵首先要滿足常規前格柵的耐光老化試驗、耐熱老化試驗、耐溫度循環試驗、耐碎石沖擊試驗、耐刮擦試驗、耐沖擊試驗、耐液性試驗、鉛筆硬度試驗(高光件)、砂布摩擦試驗(高光件)、禁用物質要求。熱燙印格柵需增加以下試驗要求:燙印箔附著力試驗(高溫、低溫、溫度循環)、耐化學液體試驗、耐高壓水沖擊試驗,保證燙印格柵上的燙印箔在使用過程中不會出現脫落、氣泡、銹蝕等現象。

10 感知質量要求:

10.1 前格柵的感知質量要求:

前格柵非燙印面不允許出現明顯的縮印、飛邊、滑塊線、溫差線、熔接線、銀紋、燒焦、氣紋、冷料、亮斑、虎皮紋、皮紋拉傷等外觀質量缺陷。

前格柵燙印面不允許出現氣泡、顆粒、漏燙、劃痕、邊緣鋸齒、燒焦、發白、褶皺、橘皮等外觀不良缺陷。

10.2 前格柵與周邊零件的配合感知質量要求

在車前2000mm位置處以5%女性站立眼高1420mm的高度作為眼點去檢查格柵背后零件的外露性,在滿足進氣量的前提下不允許出現前格柵背后非黑色零件的外漏,近看時不能外漏前攝像頭線束。

11 結束語

本文從9個方面闡述了熱燙印前格柵的設計開發關鍵要點,可以為后續的熱燙印前格柵的開發提供一種設計思路,避免因前期設計問題而引起不必要的工程更改和費用,提高燙印前格柵的設計開發效率以及設計開發質量。

參考文獻:

[1]楊光亮,張瀟尹,劉彥峰.燙印工藝在汽車內外飾的開發應用[J].汽車制造業,2019,14:55-57.

[2]邱國華,俞梅,張覺慧,徐平.汽車內外飾設計[M].機械工業出版社,2018.