高速電機單側變速混合動力EDU總成系統測試臺架設計

楊葵

摘? 要:該文為了解決高速單側邊上混合動力EDU總成的出廠測試問題,利用PLC對測試臺架動作進行控制,利用PC作為數據收集和處理平臺,并開發友好的人機界面,滿足復雜的EDU系統的功能測試要求,采用分步測試方法進行EDU系統5種運行模式的功能測試,所有測試數據都在PC中保存起來,并上傳到服務器,進行質量追蹤。所設計的測試臺架能夠滿足EDU的測試要求。

關鍵詞:EDU;分步-合成測試;EOL測試;模塊化設計

中圖分類號:U467? ? ? ? 文獻標志碼:A]

1 設計背景

EDU系統包括高轉矩主驅電機140 kW/500 Nm、薄型ISG發電機53 kW/180 Nm。雙電機之間有自主創新的電磁離合器,可以實現5種運行模式。

具體設計的EDU測試臺架功能復雜,測試除了驗證2個電機的性能測試以外,還需要模擬整個EDU系統的5種運行工況的關鍵點測試數據,測試要求多、控制算法復雜,尤其是生產線使用的100%EOL下線測試臺架,對測試節拍需求很高。采用分步測試方法,簡化難度,滿足EOL性能測試要求。

2 測試臺架總體設計與硬件組成

2.1 測試臺架的功能

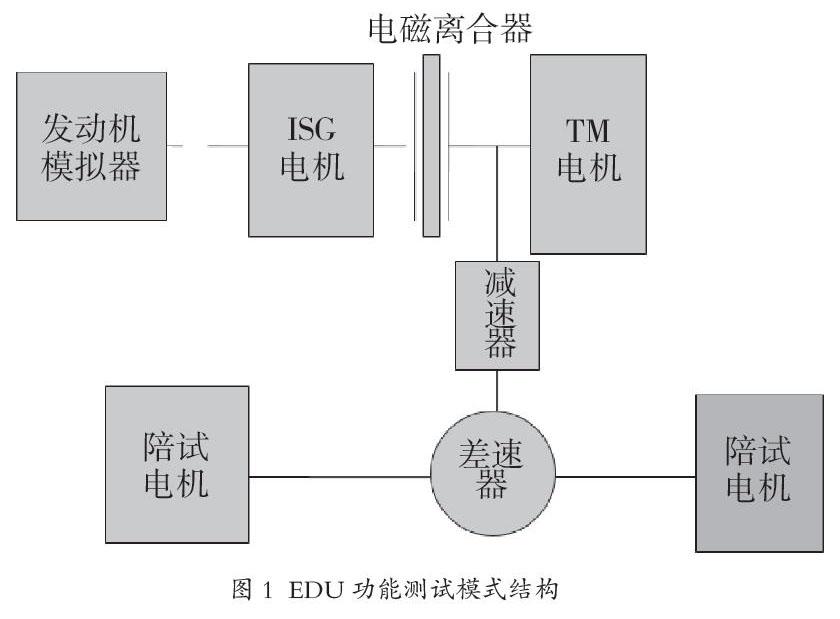

該測試臺架設計目標是為了EDU生產線的下線功能測試——EOL測試,測試內容包括2個電機的性能測試,EDU的5種運行模式和噪聲測試[1]。測試方案組成如圖1所示。

2.1.1 電機性能測試

電機性能測試包括電機絕緣測試,耐壓測試電機的外特性關鍵測試點(一般為3個測試點)的效率、扭矩、電流、功率,反電式測試,堵轉測試,旋變角度,旋變波形測試[1]。

2.1.2 5種運行模式的功能測試

運行模式的功能測試包括5種。1)電池純電驅動模式,電磁離合器處于脫離狀態,電源提供能源,驅動TM電機工作的工作模式,電源模擬電池不同狀態下(滿電≥80%,半電=50%,虧電=20%)TM電機的性能。2)超速模式,高車速且高扭矩需求,電磁離合器處于結合狀態,發動機模擬器驅動ISG電機,同時和TM電機一起驅動的模式,在該情況下,還需要根據情況選擇ISG發電或者也同時參與驅動,在該模式下,有TM電機+發動機驅動+ISG不發電、TM電機+發動機驅動+ISG發電、TM電機+發動機驅動+ISG驅動3種情況。3)巡航模式,電磁離合器結合狀態,發動機驅動,TM電機不參與驅動,ISG電機可以選擇空載或者發電狀態。4)回收制動模式,電磁離合器處于脫離狀態,陪試電機提供反向負載扭矩驅動TM電機發電模擬回收制動模式。5)倒車模式,電磁離合器處于脫離狀態,TM電機反向驅動模擬倒車模式[2]。

2.1.3 噪聲測試

通過設定振動傳感器和噪聲收集器收集振動信號和音頻信號,選用LMS軟件分析系統、分析噪聲數據、界定合格品范圍。將磨合并加注規定潤滑油后的電驅動總成安裝在試驗臺上,分別在距電驅動總成的上、左、右、后50 cm 4處布置聲級計或麥克風(注:電驅動總成均是從輸出軸向輸入軸看,以此區別左、右、上、下),使電驅動總成帶載運行至設定工況下,待轉速穩定后,測量并記錄各要求轉速對應扭矩的噪聲。

2.2 測試臺架系統設計

2.2.1 測試臺架系統原理

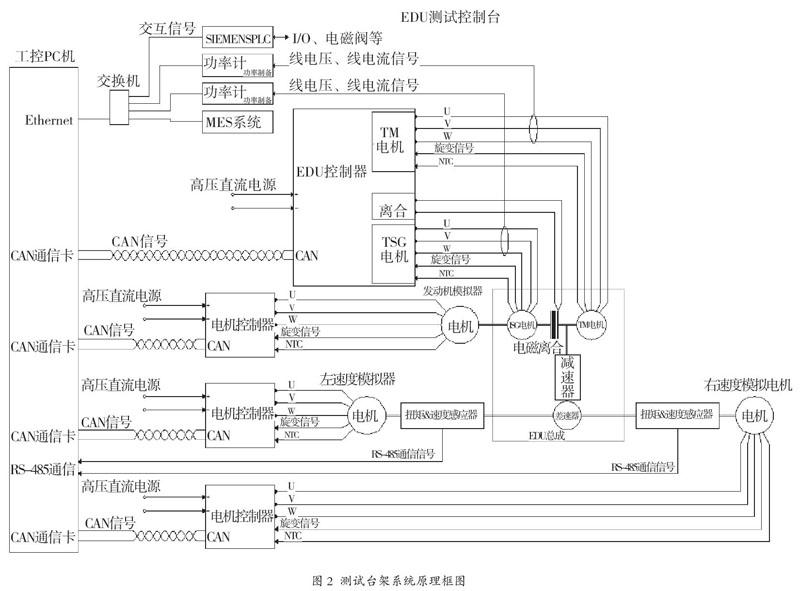

測試臺架系統原理框圖如圖2所示。

2.2.2 電源系統

采用雙向直流電源和電網工頻隔離,加入直流母線輸出功能,其直流輸出具有兩路輸出,兩路單獨控制,可同時測試2臺電機或控制器的功能,直流能量可閉環運行或回饋至電網。采用PWM整流控制,選擇功率因素高于0.99。利用雙向可回饋直流電源需要模擬動力電池輸入,對電動汽車電機控制器的輸入功率、輸出電流、過載能力、耐壓及電機的效率、堵轉電流、最高轉速、超速、饋電等性能進行模擬實驗。能實時將電機超速實驗中的反電動勢的能量回饋電網,避免控制器損壞[2]。

2.2.3 負載模擬系統

雙負載+發動機模擬器,模擬產品應用環境。采用2個高扭矩、高響應速度的永磁同步電機作為響應雙負載,可以進行分步控制來測試差速器功能,靈活精確模擬雙輪的負載,而且可以采用可編程控制器來靈活實現負載分配。發動機模擬器也是選用一款永磁同步電機,利用其快速響應的特性,實現模擬發動機扭矩波動、轉速波動、堵轉、拖曳等功能,以完美甚至更加嚴苛的條件來驗證EDU產品系統的功能。

2.2.4 數據采集系統

采用多種集線方式形成總線模式,以太網連接功率計,RS-485通信高精度扭矩計,噪聲采集器、CAN總線方式采集電機控制器ECU控制器,多種通信模式集成在一個系統中,能夠有效隔離數據干擾。

2.2.5 控制執行系統

在線測試臺架的特點要求產品的安裝定位需要能夠快速裝卡,由于同時有噪聲測試的要求,所以必須要保證裝卡的精度和足夠的鎖緊力,才能減少工裝共振帶來的干擾。該次控制執行系統,以PLC可編程邏輯控制器作為裝卡、定位、注油、抽油和切換電源的強電控制主體,采用完全物理隔離的方式,隔離數據采集系統,保證動作的準確性和數據采集系統的抗干擾能力。以PC作為數據采集和處理中心,采用LabVIEW作為開發平臺,集成友好的操作界面,并實現數據和MES系統的對接,實現質量管控、追蹤。

2.3 測試臺架硬件組成

測試臺架組成部分包含測試電源柜、循環水冷機、循環變速箱油供給過濾機、PLC電控柜、噪聲采集器、功率分析儀

WT333E-C2-H/C7、3套高精度高分辨率扭矩傳感器、3套EDU快速預裝工裝、測試臺架本體(含測試鑄鐵抗震平臺,3套永磁電機負載等)、噪聲隔音罩和PC操作平臺(IPC-610L/AIMB-701G2)。

3 測試臺架程序設計與分步測試設計

3.1 測試臺架程序模塊化設計

整個測試臺架程序按照模塊化設計,分成執行控制系統模塊和測試系統模塊2個模塊。EDU產品的安裝、夾緊、注油、排油和冷卻屬于執行控制系統程序模塊,按照邏輯控制和防錯要求,執行系統程序分為主程序、夾緊程序、注油程序、排油程序、冷卻程序和急停中斷程序。主程序包括自動、手動、調試程序3種模式,通過主程序包使各個功能程序串聯在一起,保證防錯的要求,確保進入測試程序的條件滿足而且可靠。測試系統程序參照主程序、子程序、中斷程序的并聯程序結構,保證測試程序的靈活變化,為分步測試提供了技術基礎[2]。

3.2 人機界面

采用PC作為數據處理和人機界面,上位機采用LabVIEW作為組態軟件的主開發界面,利用計算機強大的圖形環境,采用可視化的圖形編程語言和平臺,以在計算機屏幕上建立圖形化的軟面板來替代常規的傳統儀器面板。軟面板上具有與實際儀器相似的旋鈕、開關、指示燈及其他控制部件。在操作時,用戶通過鼠標或鍵盤操作軟面板,以此來檢驗儀器的通信和操作。所有的運行測試曲線、參數設置都采用可編程參數化設置,測試邏輯時序采用時序圖的方式來進行設計,能夠非常直觀地做到參數可視化,易懂。

3.3 數據采集和通信系統設計

由于測試臺架的復雜程度及電機控制器,ECU控制器、功率計、扭矩傳感器等應用要求不一樣,該臺架采用復合總線方式,應用CAN總線方式采集電機控制器、ECU的數據和通信,目的是為了能夠快速響應2個負載電機,發動機模擬器電機,以及被測EDU的2個電機控制器的協調反應。采用RS-485通信模式分別采集扭矩傳感器的扭矩數據,是為了適應高精度扭矩傳感器的要求,采用以太網和功率計,PLC、MES通信,目的是為了解決大量數據交換和數據報表處理,以及質量追蹤信息的傳遞和跟蹤。

3.4 分步測試設計

由于功能測試要求比較多,各種測試工況和測試條件交集在一起,對于在線100%功能測試設備來說,測試節拍是其中一個非常關鍵的因素。如果直接采用非常簡單的累加串聯測試模式,為了達到某些測試條件和穩定有效的采集到數據,測試的時間將會非常長。

該次采用將各種測試工況按照時間軸進行細分,分步對被測EDU每個工況的測試條件做時序圖(速度-扭矩-時間),然后采用合并測試條件的方法,將原來簡單的累加工況功能測試轉化為綜合考慮的分步測試工況設置,大大縮短了測試節拍和時間。

該測試臺架需要測試的工況包括5種模式的功能測試(低速、中速、高速),噪聲測試(低速、中速、高速、滑行),電機性能測試-扭矩、功率、效率、反電式(低速、中速、高速),EDU系統絕緣、耐壓、注油和排油測試等。

4 測試臺架的運行與結果分析

4.1 測試臺架運行測試結果展示

4.1.1 測試項目分析

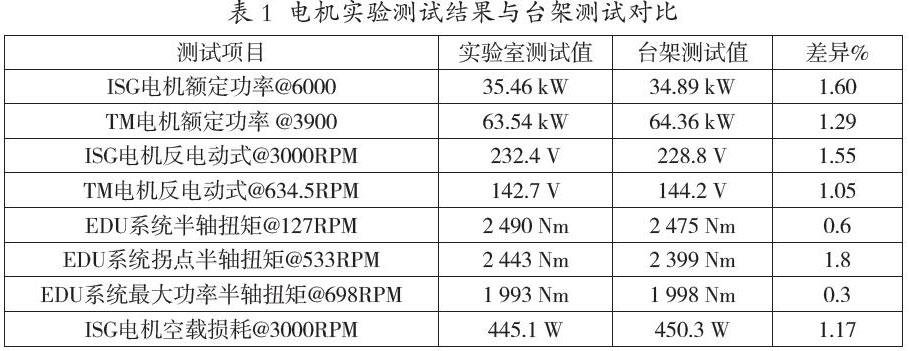

以其中一些測試結果為例,對標實驗室測試結果,關鍵測試點的最大差異<2%,滿足測試系統的設計要求,見表1。

4.1.2 EDU系統噪聲測試

如圖3所示,在M6點100%負載實驗室和測試臺的測試結果中,系統電機噪聲和二級齒輪嚙合噪聲特征基本一致:電機噪聲峰值約89 dB(A),出現在3 700 rpm附近。二級齒輪嚙合聲壓峰值87.8 dB(A)~90.1 dB(A),出現在6 000 rpm~7 000 rpm。二級齒輪嚙合噪聲在3 000 rpm和5 000 rpm附近存在峰值,最大峰值約80 dB(A)左右。實驗室和測試臺結果相關,滿足設計要求。

4.2 測試臺架運行情況分析

測試臺架驗收,運行30套穩定性分析,系統穩定性基本上達到了EOL的測試要求[3]。金樣驗證:EOL測試要求能夠把生產過程中的失效件識別出來,經過對專門設計出來的5套金樣重復進行30次測試,可識別性100%。對于有的測試數據,例如反電動式、旋變角度,測試結果MSA分析表明,測試系統的誤差大部分在20%以內,滿足設計要求,噪聲測試聲壓數值MSA有部分在20%~30%,也屬于讓步可接受的范圍,滿足設計要求。

5 結語

在臺架設計的過程中,為了解決測試節拍的問題,采用分步-合成的測試算法,和EDU產品設計團隊一起,研究調整各種測試工況的測試條件,最后達到滿足測試監控生產質量的目的,同時又將測試節拍從原來的2 h縮減到4 min(不包括裝卡),該測試臺架通過。

參考文獻

[1]付翔,王紅雷,黃斌,等.電動汽車驅動系統測試臺架設計[J].武漢理工大學學報(信息與管理工程版),2015(5):571-575.

[2]陶銀鵬,張曉玉,徐賢亞.純電動客車動力系統集成試驗臺的研發與應用[J].客車技術與研究,2014(4):50-53.

[3]滿敏,陳凌珊,何志生.電動汽車動力測試平臺與整車模擬試驗[J].上海工程技術大學學報,2014(1):30-34.