再生粗骨料取代率對圓不銹鋼管再生混凝土黏結性能的影響

劉文淵, 冷 捷

(1.南京理工大學泰州科技學院, 泰州 225300; 2.陸軍工程大學爆炸沖擊與防災減災國家重點實驗室, 南京 210007)

不銹鋼造型美觀、耐腐蝕性好,利用不銹鋼管替代碳鋼來提高鋼管混凝土結構的耐候性[1],使得不銹鋼管混凝土的應用變得更為廣闊。再生混凝土的利用,能解決廢舊混凝土的處置問題,減少對原材料的過度依賴,實現混凝土可持續發展。再生混凝土耐久性較普通混凝土差,且其抗壓強度受再生骨料性能及含量的影響較大[2]。在不銹鋼管中澆筑再生混凝土形成不銹鋼管再生混凝土,再生混凝土受不銹鋼管的約束和保護可改善再生混凝土的一些缺陷[3],不銹鋼管再生混凝土軸壓、壓彎性能的研究成果[4-5]也充分說明了這一點。鋼管混凝土結構中節點性能對結構整體性能的發揮至關重要,節點性能除與連接構造有關[6],還受鋼管與混凝土之間的黏結性能的影響。

國內外學者對鋼管混凝土的黏結滑移性能進行了大量研究。薛立紅等[7-8]通過推出試驗,研究界面形式、受力狀態、界面長度、混凝土強度和混凝土養護條件等因素對黏結強度的影響。康希良等[9]對不同的長細比、徑厚比和含鋼率的鋼管混凝土短柱進行推出試驗,并從理論上分析鋼管混凝土黏結-滑移關系。陳宗平等[10]、徐金俊等[11]通過推出試驗發現再生粗骨料取代率對圓鋼管再生混凝土的黏結強度的影響規律不明確,方管則隨再生粗骨料含量增加黏結強度增大。Tao等[12]通過推出試驗,全面地分析了截面尺寸、管材類型、混凝土類型、混凝土齡期及界面形式對黏結性能的影響。Chen等[13]對不銹鋼管混凝土進行了推出試驗,考慮長徑比、徑厚比、混凝土強度對黏結性能的影響。周鵬華等[14]指出采用內填自應力自密實混凝土,可有效減小混凝土收縮,提高黏結性能。

已有研究表明鋼管混凝土黏結性能受界面形式、受力狀態、長徑比、徑厚比、混凝土強度、混凝土中外加劑、混凝土齡期及養護條件等的影響。但卻未明確再生粗骨料取代率對圓鋼管混凝土黏結性能的影響規律,且關于圓不銹鋼再生混凝土黏結性能的研究成果也較為罕見。因此,有必要開展這方面的研究工作。

為明晰再生粗骨料取代率對圓不銹鋼再生混凝土試件黏結性能的影響,考慮不同再生粗骨料取代率設計5根短柱黏結試件進行往復推出試驗,得出各試件的荷載-黏結滑移量曲線,分析再生粗骨料取代率變化對黏結性能的影響趨勢,并通過回歸分析提出考慮再生粗骨料取代率的圓不銹鋼再生混凝土試件黏結強度計算公式。

1 試驗概況

1.1 試件設計與制作

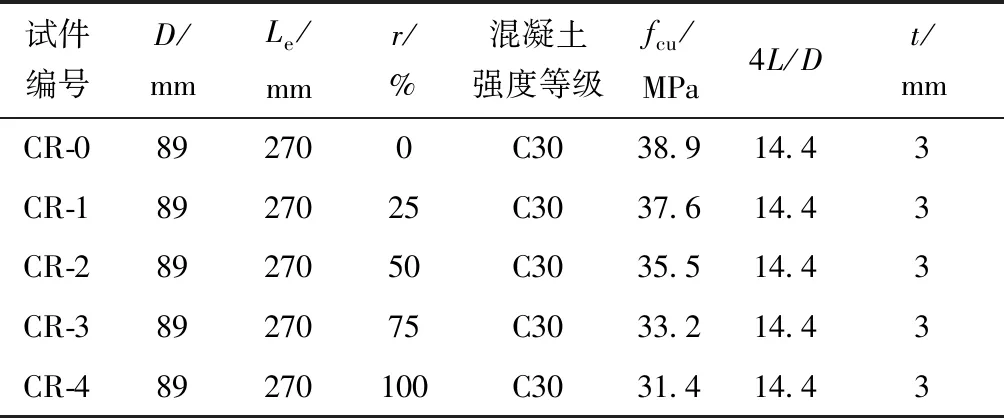

設計5根圓不銹鋼再生混凝土黏結試件,再生粗骨料質量取代率分別為0%、25%、50%、75%及100%,再生混凝土強度等級C30,試件長細比14.4,各試件特征參數及試驗結果等如表1所示。

表1 各試件特征參數

為測定鋼管與核心混凝土接觸面沿軸向的相對滑移量,沿不銹鋼管軸向開槽,槽口長40 mm,槽口寬4 mm,開孔位置及應變片S1~S6布置如圖1所示。粗骨料取代率不同的混凝土分批拌制,并預留立方體標準試塊。混凝土試塊與黏結試件均在標準養護室中養護28 d。

圖1 試件開孔位置及應變片布置Fig.1 Hole position and strain gauges arrangement of the specimen

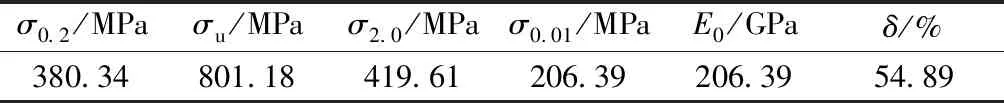

1.2 材性試驗

根據《金屬材料拉伸試驗方法》(GB/T 228.1—2010)測得圓不銹鋼管材料力學性能指標如表2所示。

表2 不銹鋼管力學性能指標

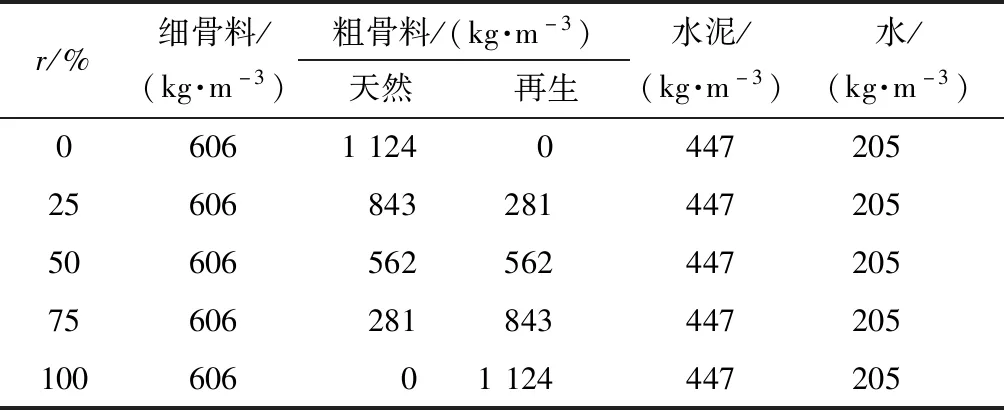

C30再生混凝土制備時,采用P.O.32.5R水泥,細骨料采用天然河砂(中砂),拌和水為自來水。制備再生混凝土時,確保粗骨料總質量不變,僅改變再生粗骨料和天然粗骨料的比例,并按25%的級差,設計不同再生粗骨料質量取代率。混凝土的設計配合比如表3所示。

表3 再生混凝土配合比

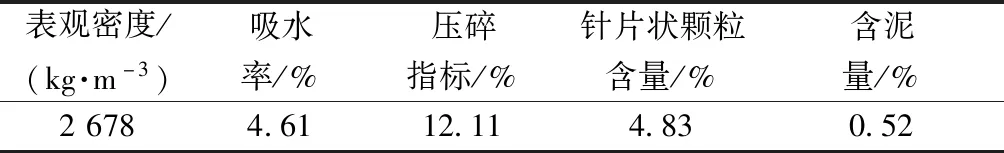

試驗用再生粗骨料源于服役30年后的廢棄混凝土,再生粗骨料表觀密度、含泥量、吸水率和壓碎指標如表4所示。為消除粒徑級配的影響,將再生粗骨料及原生粗骨料用標準篩進行篩分,并按照規范連續級配要求混合,粒徑19、9.5及 4.75 mm 的混合比例為1∶6.5∶2.5。

表4 再生粗骨料基本性質

1.3 試驗加載方案

加載設備采用CSS-44300/300 kN的電子萬能試驗機。在與鋼管頂端平齊的混凝土面上放置一直徑小于內徑的圓柱體壓型墊塊,通過墊塊將混凝土推出。推出加載時,加載端滑移量小于4 mm前采用0.3 mm/min的加載速率加載;滑移量大于4 mm 后加載速率增加至1.5 mm/min,滑移量達到21 mm時停止加載。并將試件倒置按上述加載方法進行反向加載。

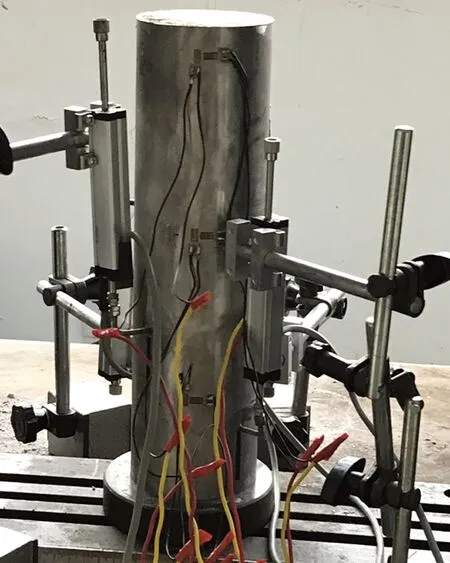

推出試件按圖1(b)所示位置粘帖縱、橫向應變片,監測粘結破壞過程中鋼管縱、橫向應變。在圖1(a)所示的孔洞位置預埋螺栓棒,位移計監測螺栓棒處的滑移量。圖2給出了試件位移計布置。

圖2 推出試驗位移計布置Fig.2 Displacement gauges arrangement of the push-out test

2 試驗結果及分析

2.1 試驗現象及傳力機制

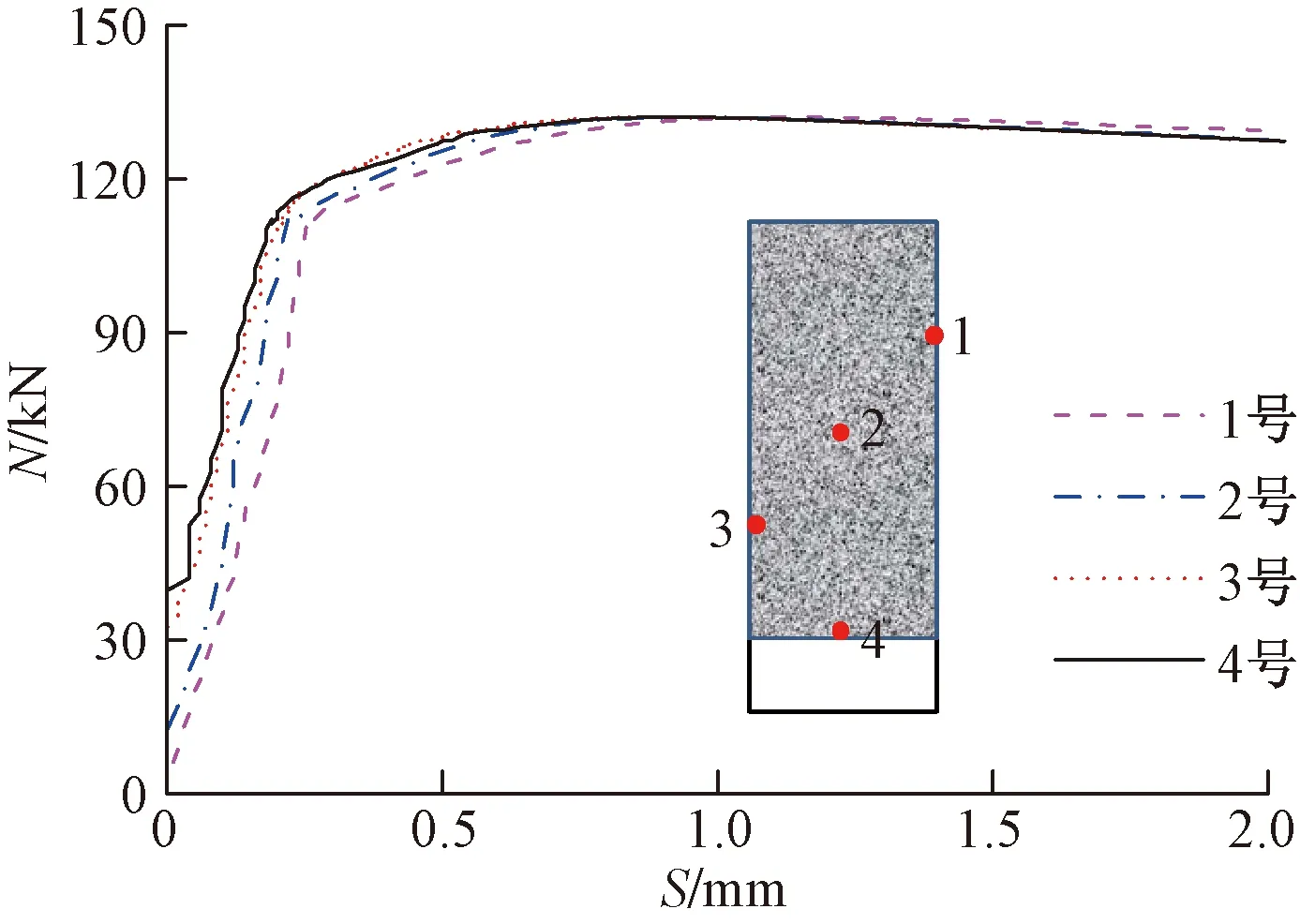

各試件試驗現象較為相類似,這里僅對CR-0試件加以分析。圖3給出了CR-0試件在不同監測點處的荷載-滑移量(N-S)曲線(各監測點處的滑移量通過位移計測得)。由圖3可知,加載初期CR-0試件各位移計讀數未見變化,加載至5、14.6、32.2、42.1 kN時,自上而下1號、2號、3號、4號位移計依次出現讀數,可見隨荷載的增加,傳力黏結面長度不斷增加,最終試件黏結界面全長都參與荷載傳遞。當荷載達到112.1 kN(極限荷載的85%)時,試件荷載-滑移量(N-S)曲線呈線非線性增長,此時試件已接近黏結破壞,并觀測到各位移計及應變讀數增長較快,加載端鋼管和混凝土接觸邊界處,發現混凝土周邊有所脫落,核心混凝土滑動明顯且伴隨輕微的摩擦聲。達到極限荷載132 kN后,各監測點的滑移量趨于一致。極限荷載后試件呈指數下降。通過分析可以看出加載端施加在混凝土上的荷載通過鋼管與混凝土之間的黏結力將荷載傳遞給鋼管,荷載較小時較短的黏結長度就可將荷載全部傳遞給鋼管,荷載較大時需要較長的黏結長度來傳力。

圖3 各監測點處軸向荷載滑移量(N-S)曲線Fig.3 Axial load-slip (N-S) curves of vary monitoring points

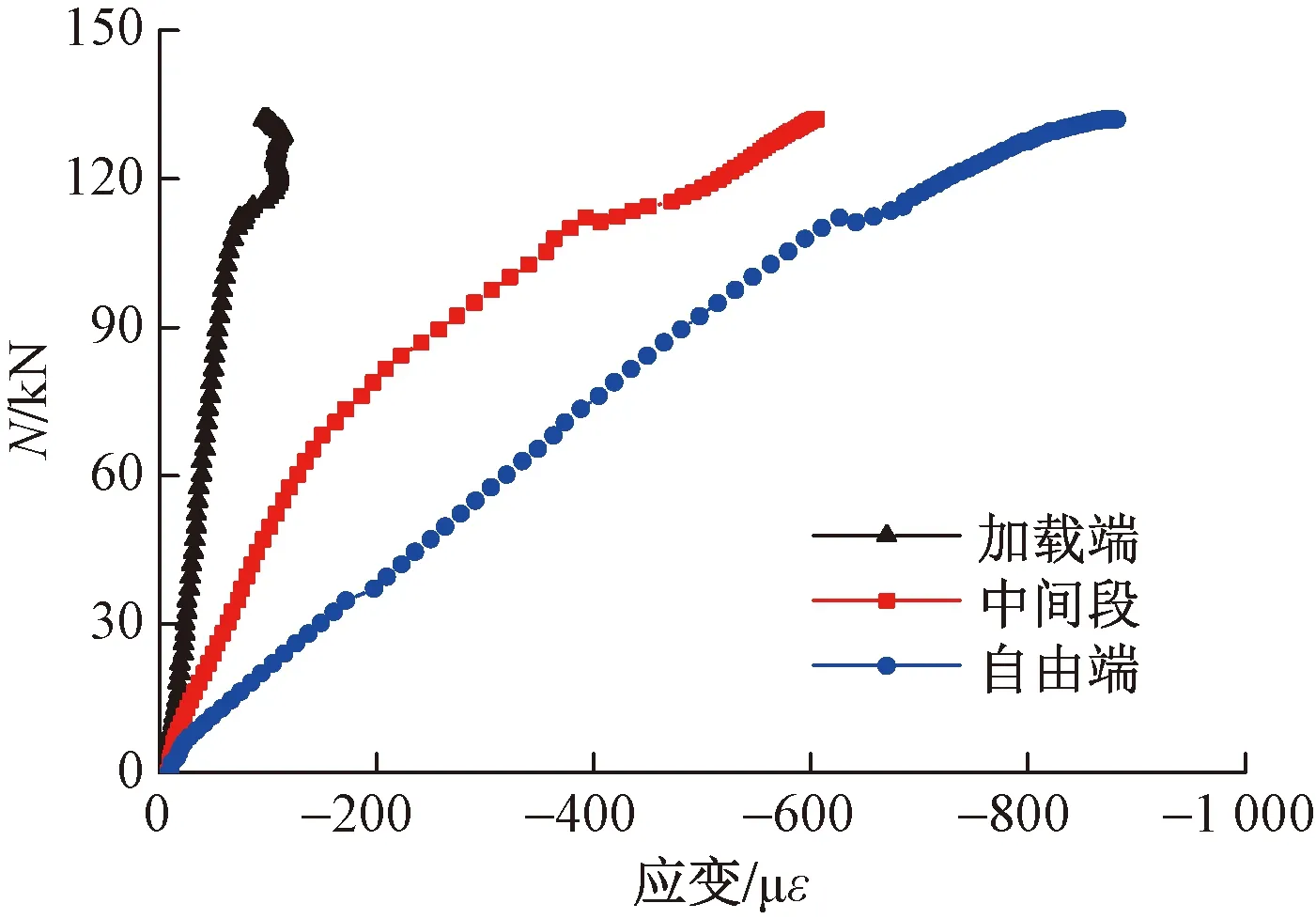

圖4給出了CR-0試件在不同監測點處荷載N-鋼管縱向應變曲線。由圖4可知,加載端附近試件應變較小,自由端處的應變最大,隨著荷載增大應變近似呈線性增大。作用在混凝土上的外荷載通過混凝土與鋼管之間的黏結力將逐漸傳遞給鋼管。在接近黏結極限承載力時,頂部應變略有減小,中、下段應變增大趨勢加劇,可見此時上部膠結力已經消失。極限狀態時,若鋼管截面均勻受壓其壓應力為162.9 MPa,根據金屬拉伸試驗述測定的應力-變應關系可確定鋼管中應變為804 με,實際測得的自由端鋼管的最大縱向應變達到1 104 με,這主要可能因為加載可能存在一定的偏心及鋼管徑向膨脹引起的縱向應變。

圖4 各監測點處軸向荷載-鋼管縱向應變曲線Fig.4 Axial load-steel tube longitudinal strain curves of vary monitoring points

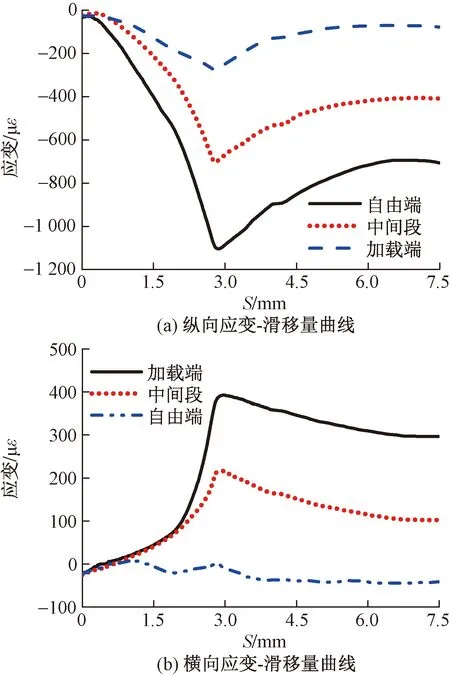

圖5給出了不同監測點處鋼管應變-滑移量S曲線,由于采用的5 A的應變片,加載端應變片中心距加載端10 mm,當滑移量超過7.5 mm后應變片已不在試件的黏結區內,因此這里僅認為滑移量在7.5 mm以內有效。由圖5可知,鋼管縱向為壓應變,加載端最小,向自由端逐漸加大;由自由端鋼管橫向應變為壓應變,中間段及加載端為拉應變。在加載端荷載作用于混凝土上,混凝土受壓后會發生環向膨脹,但鋼管約束混凝土的膨脹,導致鋼管中產生較大橫向拉應變;加載端混凝土中的荷載僅部分通過界面黏結力傳遞給鋼管,所以鋼管中的縱向應變較小。隨著混凝土上的荷載通過鋼管與混凝土之間的黏結力將荷載逐漸傳遞給鋼管,鋼管中的壓力加大,縱向壓應變也隨之加大;而混凝土中的壓力逐漸減小,混凝土的膨脹量減弱,鋼管中橫向拉應變也隨之減小,自由端鋼管中甚至出現橫向壓應變。

圖5 各監測點處鋼管應變-滑移量曲線Fig.5 Steel tube strain-slip curves of vary monitoring points

2.2 荷載-滑移曲線分析

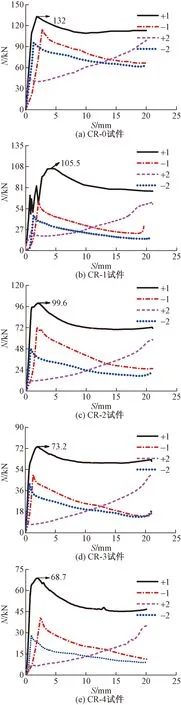

圖6給出了各試件往復推出荷載作用下的軸向荷載-滑移量(加載端)曲線。

從圖6正反向加載荷載N-滑移量S(加載端)曲線中,分析得出以下特征。

(1)CR-1試件在達到極限黏結荷載前,存在一段鋸齒狀曲線,這主要由于對CR-1試件加載時采用了分段加載,每段之間持續一段時間,在加載持時這段時間內荷載出現上下波動。其他試件加載時進行了調整,分段加載持荷時間設為0,所以其他各曲線在達到極限荷載前未出現數值波動的情況。

“+”表示正向推出,“-”為反向推出,數字表示該方向第幾次加載圖6 往復荷載下加載端軸向荷載-滑移量(N-S)曲線Fig.6 Axial load-slip (N-S) curves at the loaded end of vary monitoring points under cyclic loading

(2)在進行第一次正向推出試驗時,各試件均包含膠結段、滑移段及摩阻段,且膠結段呈線彈性,滑移段呈非線性,摩阻段呈先指數下降然后略有上升。各黏結試件在加載端滑移量接近2 mm時(分別1.82、2.05、2.01、1.99 mm,未計CR-1)出現峰值點,即達到極限荷載Nu。在達到極限荷載Nu之前荷載-滑移量(N-S)曲線呈線性增長,隨再生粗骨料含量的增加荷載分別增長至109.0、95.0、94.1、56.5、63.0 kN后增長趨勢變緩。在達到峰值點之后,各試件曲線進入緩慢下降階段,且端部相對滑移量逐漸增長,并在12~18 mm的滑移區段內,出現光滑的拐點,之后曲線呈緩慢非線性增長的趨勢,直至加載完成。

(3)第二次正向加載時,N-S曲線先線性增長至峰值,隨再生粗骨料含量的增加各試件的峰值相對第一次加載時的峰值分別下降至35.8%、23.7%、12.9%、11.1%、11.6%,可見峰值點荷載的大小隨粗再生粗骨料含量的增加降幅趨緩,再生粗骨料含量大于50%后趨于恒定,僅為初始峰值的1/10。峰值點出現后,荷載略有下降。經過較短的滑移后出現拐點,之后荷載持續增長且達到加載位移限值仍在增長,持續增長階段主要依靠摩阻力來傳遞荷載,這是因為隨荷載加大鋼管對混凝土的約束作用加大,提供的摩阻力也越大。

(4)各試件反向加載時,N-S曲線變化趨勢一致,達到峰值荷載點之前呈非線性增長,之后各曲線呈現下降趨勢。兩次加載峰值荷載的幅度明顯小于正向加載。

(5)結合圖5中不同監測點處鋼管應變-滑移量S曲線進行對比分析。可以看出試件CR-0中鋼管應變達到峰值時滑移量接近3 mm,較極限荷載時的滑移量要大,說明黏結滑移破壞過程中,鋼管的應變存在一定的滯后性。

2.3 再生粗骨料取代率的影響

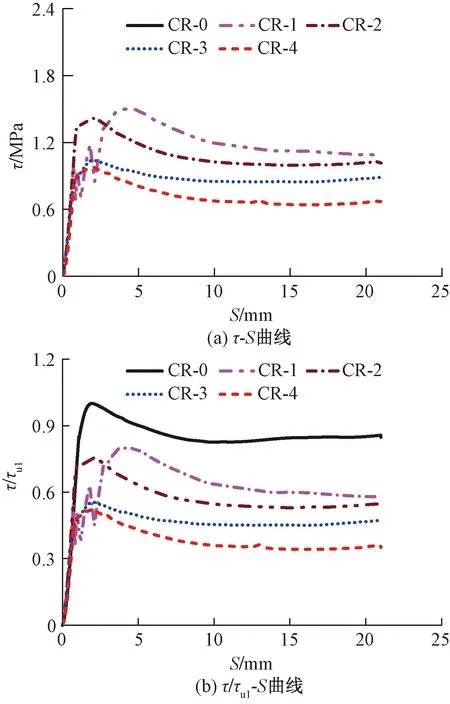

為了研究再生粗骨料取代率對圓不銹鋼管再生混凝土界面黏結性能的影響,以CR-0試件為基準,并通過改變再生粗骨料取代率設計制作了CR-1、CR-2、CR-3及CR-4四個試件。由試驗數據可得到各試件黏結強度滑移量(τ-S)曲線如圖7,其中圖7(a)為實際(τ-S)曲線,圖7(b)為各試件的黏結強度τ與CR-0試件的極限黏結強度τu1的比值所得的標準曲線。

圖7 各試件黏結強度滑移量(τ-S)曲線Fig.7 Bond strength-slip (τ-S) curves of vary specimens

由圖7(a)可知,CR-0試件的黏結強度τ-滑移量S曲線最高,而CR-4的曲線最低,即隨著再生粗骨料取代率的提高,其極限黏結強度逐漸降低。產生這一現象的主要原因為:一是隨著再生粗骨料取代率的提高,再生粗骨料本身的承載力降低,從而導致再生混凝土強度隨之降低,通過表1可以發現,取代率每提高25%,C30混凝土抗壓強度約降低3.34%~6.48%,從而導致界面黏結強度降低;二是隨著再生粗骨料取代率的提高,再生混凝土的收縮和蠕變加劇導致黏結強度降低。由此可見,再生粗骨料取代率對黏結強度的影響,實質上是由于骨料自身承載力改變和混凝土收縮、蠕變導致。

由圖7(b)可知,當再生粗骨料取代率為25%和50%時,黏結強度分別降低約為原生混凝土的20.1%、24.6%,而當取代率為75%和100%時,黏結強度分別降低44.6%和47.9%。由上述對比分析可知,當再生混凝土取代率超過50%時,黏結強度降低幅度約為前者的2倍。因此,建議將再生粗骨料取代率控制在50%的范圍內,這樣既可保證兩者的力學性能得以充分發揮,又可實現對在生骨料的回收利用。

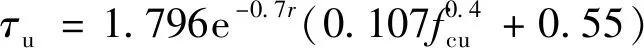

3 試驗公式回歸

根據5根圓不銹鋼再生混凝土試件推出試驗實測的黏結強度,考慮再生粗骨料取代率、混凝土立方體抗壓強度兩個變量進行回歸分析,得到界面極限黏結強度τu實用計算公式為

(1)

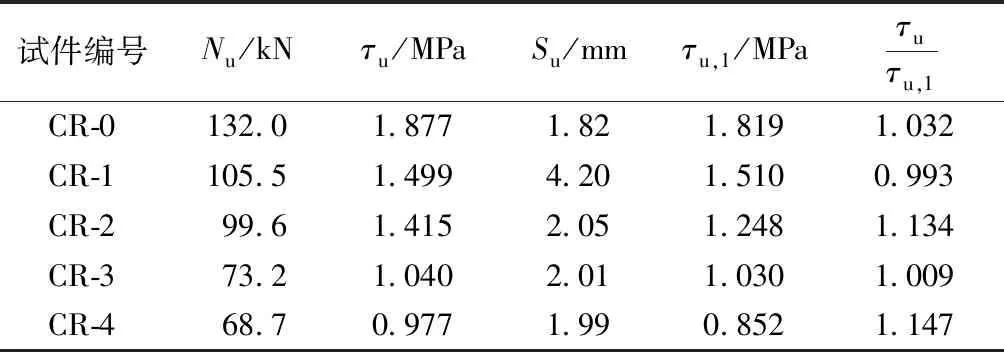

表5給出了各試件的試驗結果,Nu為試件極限荷載,τu為極限黏結強度,Su為極限黏結強度對應的加載端位移,τu,1為由式(1)計算確定的黏結強度,τu/τu,1為試驗值與式(1)計算值的比值。τu/τu,1在0.993~1.147,存在一定的離散性,但整體吻合較好。因此,根據擬合得到的回歸計算公式用于圓不銹鋼再生混凝土黏結強度的確定具有較好的準確度。

表5 各試件試驗結果

4 結論

通過對5個不同再生粗骨料取代率的圓不銹鋼再生混凝土試件進行推出試驗,分析試件黏結界面處的傳力機制、黏結破壞類型、極限黏結強度及對應的滑移量,得到以下結論。

(1)加載端鋼管的縱向壓應變較小、橫向拉應變較大,混凝土中荷載通過黏結力逐漸傳遞給鋼管,自由端處鋼管中的縱向壓應變最大,橫向應變則出現拉應變。

(2)正向加載時,荷載-滑移量曲線呈彈性增長、非線性增長、指數段先降后升的三段式分布。反向加載時,荷載-滑移量曲線也呈三段式,但指數段荷載持續下降不出現拐點。

(3)往復加載對峰值黏結強度有較大的弱化,正向加載峰值黏結強度降幅較大接近89%,而反向加載弱化較正向要小但最大也達到33%。

(4)極限黏結強度隨再生粗骨料取代率的提高而逐漸降低,再生粗骨料取代率在75%時黏結強度降低接近50%;為兼顧黏結性能及資源回收利用,建議再生粗骨料取代率控制在50%以內。

(5)通過回歸分析提出考慮再生粗骨料取代率、混凝土強度兩個參數的圓不銹鋼再生混凝土構件的黏結強度實用計算公式,公式具有較好的精度。