汽車三柱槽殼斷裂失效分析

謝宇,張仲榮,李明賀

(中汽研汽車檢驗中心(天津)有限公司,天津 300300)

0 引言

三柱槽殼是汽車等速萬向節的重要部件之一,屬于杯-桿型鍛件,主要起著傳遞扭矩的關鍵作用,工作時承受復雜的交變載荷[1-2]。大量的實踐表明,三柱槽殼發生早期故障時主要出現球道剝落、三叉節軸頸表面剝落、桿部斷裂等失效情況,導致失效的主要原因有:材質不達標、加工和熱處理工藝不完善、萬向節圓周間隙[3]、超負荷下運轉的壓陷 、磨損[4]、接觸疲勞[2]等。

文中失效件三柱槽殼材料為CF53,零部件加工工藝:三柱槽殼毛坯經過溫鍛和冷擠而成;球道先經過冷擠再經熱處理;桿部和防塵罩槽處機加工;桿部軋花鍵,桿部和球道部位再經感應淬火;密封擋和軸承擋磨加工。針對該失效件,采用微觀組織觀察、硬度分析、元素分析等多種手段對導致失效斷裂的原因進行了分析,并為該批產品改進質量避免類似情況再次發生提供參考。

1 試驗材料及方法

失效構件三柱槽殼為CF53號優質碳素鋼,為了分析其在耐久過程中早期斷裂失效的原因,采用肉眼和體式顯微鏡對輪輻斷口進行宏觀形貌觀察;采用掃描電子顯微鏡(SEM)對微觀形貌進行觀察;采用蔡司金相顯微鏡對金相組織進行分析;采用維氏硬度試驗機對淬化硬層硬度進行測試;采用電感耦合等離子體發射光譜(ICP)對化學成分進行分析。

2 試驗結果

2.1 宏觀形貌分析

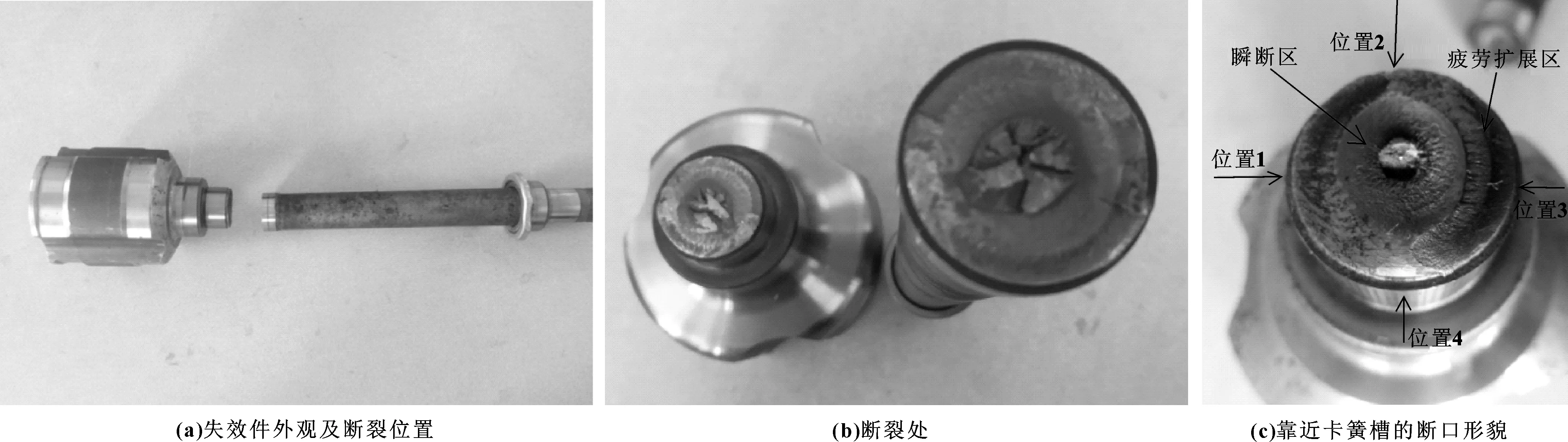

三柱槽殼的斷裂失效件如圖1所示,斷裂位置為靠近槽口上半部分,無明顯的變形,見圖1(a);在圖1(b)的斷口上明顯看出,上下兩段均存在芯部的瞬斷區與芯部外圍的疲勞擴展區,疲勞區域有明顯的疲勞弧線,疲勞面磨損嚴重,芯部瞬斷區呈韌性斷裂的特征。

進行宏觀形貌分析,斷裂位置及外觀見圖1。

圖1 三柱槽殼斷口的宏觀形貌

2.2 微觀形貌分析

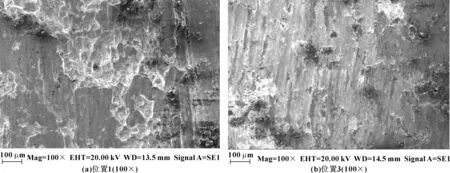

對斷口的圖1(c)所標注的1~4個位置進行低倍顯微分析,如圖2所示。在芯部靠近的位置1和位置3,為疲勞區域,低倍下不甚明顯。

圖2 斷口低倍顯微形貌

在桿部靠近外圍的位置2和位置4平面處明顯有較大的臺階區域,為斷裂擴展交匯,斷裂過程中發生塑形變形較大,芯部斷裂為最終斷裂區域。

在高倍SEM下,位置1和位置3的形貌如圖3所示,由圖可見有明顯的疲勞斷裂開裂的特征,擴展方向與扭轉應力方向垂直,初步判斷為斷裂起始位置。

圖3 斷口高倍微觀形貌

2.3 金相組織分析

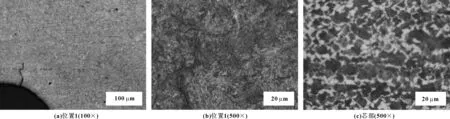

在完成宏觀的形貌分析和SEM分析后,從靠近三柱槽殼的斷口截面進行截取樣塊、磨制、機械拋光、4%的硝酸酒精腐蝕,然后在金相顯微鏡下觀察組織,如圖4所示,在圖4(a)位置左下角有裂紋一處,為失效件上的卡簧槽拐角處自帶,不能確定是否斷裂萌生產生,該裂紋應不是產生斷裂的因素;圖4(b)顯示基體的金相組織呈明顯的針狀馬氏體,并伴隨少量殘余奧氏體。按照JB/T 9204—2008《鋼件感應淬火金相檢驗》[5]評定該基體顯微組織為5級細馬氏體。圖4(c)為芯部組織基體為細片珠光體+鐵素體(部分鐵素體有網狀特征)。

圖4 試樣的金相組織形態

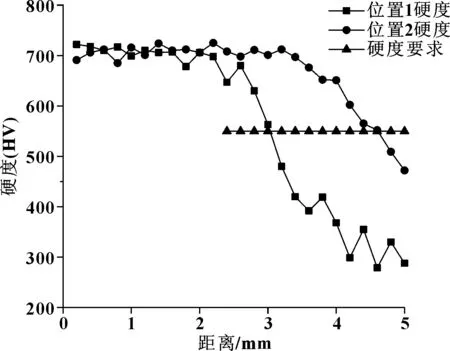

2.4 硬化層深度與硬度分析

對卡簧槽(位置1)和圓柱截面(位置2)兩個代表性位置區域采用維氏硬度儀進行淬硬層的硬化層深度分析,分析結果如圖5所示。按照技術規范要求:在顯微硬度值不小于550HV時,淬硬層的硬化深度為2.5~5.0 mm。根據測算結果,所分析兩個樣塊的位置1和位置2的2個硬化層深度分別是深度范圍在3.0和4.6 mm,表明淬硬層深度滿足技術規范2.5~5.0 mm要求。但位置1淬透性深度明顯低于位置2,在5.0 mm處對于卡簧槽(位置1)的硬度已經下降到300HV以下,與位置2的硬度(470HV)差異較大,說明該產品在進行表面熱處理過車中,存在明顯的淬硬深度不均勻的現象。

圖5 淬硬層硬度-深度測試曲線

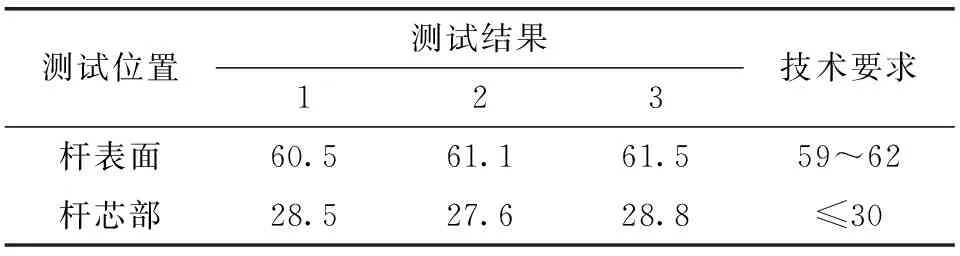

采用洛氏硬度儀對斷裂的三柱槽殼的桿部組織進行洛氏硬度分析,隨機測試6個點的結果如表1所示,其中表面和芯部的硬度值分別為61HRC和28HRC,均滿足技術規范要求。

表1 基體洛氏硬度分析結果 HRC

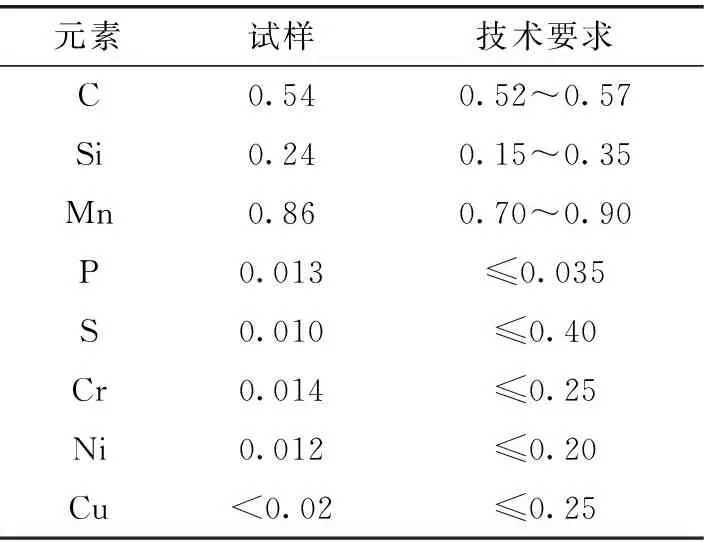

2.5 化學成分分析

在斷裂試樣上取樣溶解,進行ICP化學成分分析,結果參見表2,由表2結果可知該失效件的化學成分:C、Si、Mn、P、S、Cr、Ni、Cu元素含量符合技術要求。

表2 基體化學成分分析結果 %

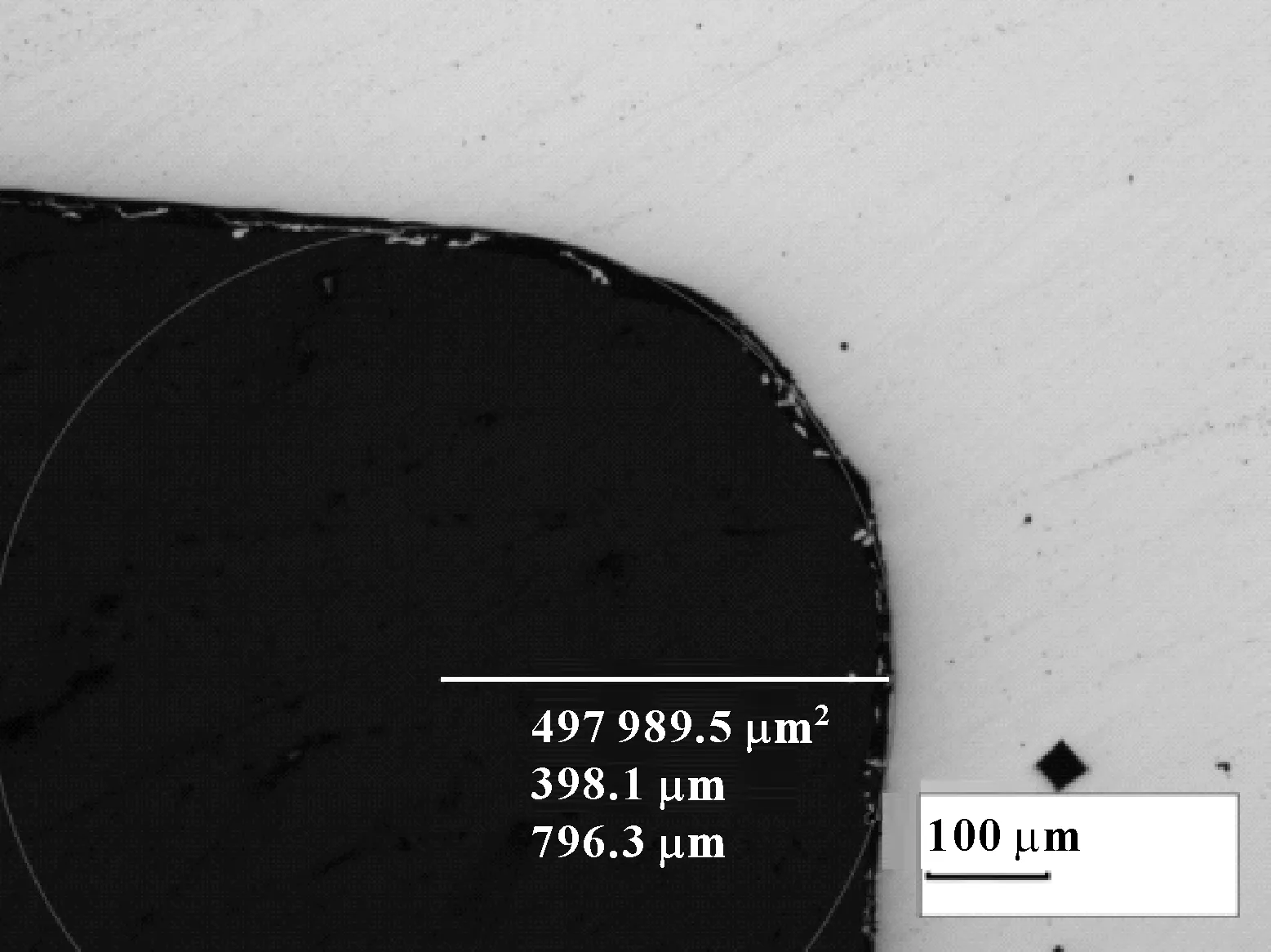

2.6 卡簧槽處圓角尺寸

對卡簧槽處加工圓角尺寸測量,如圖6所示,圓角半徑R測試值為0.40 mm,技術要求(0.3±0.1) mm,加工圓角尺寸基本符合要求,但處于上限,且圓角處有明顯突起(高低不平)。

圖6 卡簧槽的圓角加工尺寸

3 分析與討論

對三柱槽殼斷裂件的宏觀組織、微觀組織、表面淬硬層深度、元素成分進行分析,材料本身符合技術要求。

宏觀和微觀形貌分析,失效位置起于表面到1/3處的區域。失效界面呈現有疲勞源區、擴展區、瞬斷區的特征。

產品技術規范未對原材料金相組織及供貨狀態進行規定,在金相組織中觀察到該樣件的芯部微觀組織為鐵素體+珠光體,該種組織的不耐受載荷特別是交變載荷。由組織結果表明該產品在生產加工過程中未對原材料進行調質處理,直接進行加工及最終熱處理,因此產品質量在一定程度上受到原材料組織遺傳的影響。

產品在加工工藝控制中,過渡圓角要求為(0.3±0.1) mm,該數值設計定義在表面硬度較高(超過550HV)的樣品上的適用性有待驗證。另外產品加工過程中,圓角表面截面存在明顯起伏,加大了應力集中的風險,容易產生裂紋。

4 優化措施

為了避免該種失效后續發生,提出以下優化措施:

(1)對符合材質要求的原材料,在冷加工后進行整體調質處理,調制后的芯部硬度控制在35HRC以內,將產品芯部用回火索氏體組織替代鐵素體+珠光體的原始組織,細化奧氏體晶粒,提高產品韌性,消除原材料組織遺傳對產品品質的影響。將原材料組織、供貨的狀態要求納入技術考核范疇,對于存在過熱或不良組織遺傳的原材料,增加改善組織的處理工藝。

(2)改善熱處理工藝時,不僅僅規定淬硬層的硬度及深度,還需增加對淬硬深度均勻性的要求,防止淬硬層深度不均造成應力集中并引發裂紋,將淬硬層的均勻性考核要求納入技術范疇。

(3)產品技術規范中除了規定設計圓角的尺寸要求外,應增加表面粗糙度要求,減少加工表面造成的高低不平,避免應力集中和磨損。

5 結論

(1)該三柱槽殼斷裂失效存在明顯的疲勞斷裂特征。

(2)該樣件桿部的組織為細片珠光體+鐵素體(部分鐵素體有網狀特征),遺傳了原材料的組織,抗載荷能力低,不適合應用在循環交變載荷的工況下,造成了失效的主因。建議對原材料組織進行調質處理,芯部應達到回火索氏體可提高產品韌性。

(3)建議改進樣件的熱處理工藝,提高淬硬深度的均勻性,把淬硬深度均勻性納入產品考核指標,提高相同截面深度上的組織均勻性,減少組織內應力。還應改善樣件的加工工藝,提高過渡圓角的加工質量,提高產品的標準粗糙度要求,減少應力集中。