超高壓棒形支柱瓷絕緣子干法轉濕法生產改造

馬石雷

摘 要:電力工業上需要的超高壓棒形支柱瓷絕緣子,必須具備高電壓等級、大傘徑、大爬距的特性。受制于濕法工藝的生產能力,超高壓絕緣子生產傳統上都使用干法工藝,生產成本高昂。通過對Φ750mm真空練泥機的工藝套筒進行試驗、改造,先后試驗了4種逐級壓縮工藝套筒、3種鼓形工藝套筒,最終確定了最佳的工藝套筒結構形式,實現了超高壓棒形支柱瓷絕緣子的濕法生產,大幅降低了生產成本。

關鍵詞:超高壓棒形支柱瓷絕緣子;Φ750mm真空機改造;濕法生產

1 前 言

隨著我國電力工業的高速發展,電網的運行電壓等級在不斷提高,超高壓電網廣泛使用,其中500kV已經成為我國省網骨干網架,750kV成為西北電網骨干網架,還有更高等級的1000kV特高壓電網正在大力推行。電網電壓等級的提升需要絕緣子提供更大的爬電距離,相應的,絕緣子的傘徑也就隨之越來越大[1-2],生產難度也越來越大。

目前電瓷行業中,受制于濕法工藝的生產能力,500kV、750kV的超高壓棒形支柱瓷絕緣子基本都是使用干法工藝生產,干法工藝具有生產穩定、周期短等優勢,但缺點也顯而易見,就是成本高昂。

近年來,電瓷行業競爭日趨激烈,價格廝殺也達到了白熱化程度,為了降低生產成本、確保產品價格優勢,我公司提出將部分干法產品改為濕法生產的設想。

實現超高壓棒形支柱瓷絕緣子濕法生產的關鍵之處就在于大口徑真空練泥機,真空練泥機的口徑越大,可擠出泥柱直徑越大,所能加工的產品傘徑就越大。目前國內電瓷企業濕法棒形生產多數使用的是口徑Φ500mm的真空練泥機,可擠出泥柱直徑一般不超過Φ300mm。

為配合超高壓產品的濕法生產,我公司斥資三百余萬元,從德國進口了一臺口徑Φ750mm真空練泥機(以下簡稱750真空機),可擠出泥柱直徑達到Φ360mm、Φ390mm、Φ420mm三個規格,預計燒成后瓷件傘徑最大可達340mm~350mm,如此大規格棒形產品采用濕法生產,如能試驗、量產成功,既是提升企業競爭力的一項重要舉措,也是代表我公司濕法制瓷工藝水平的一次飛躍。

2 真空機試驗改造過程與結果

2.1 試驗思路

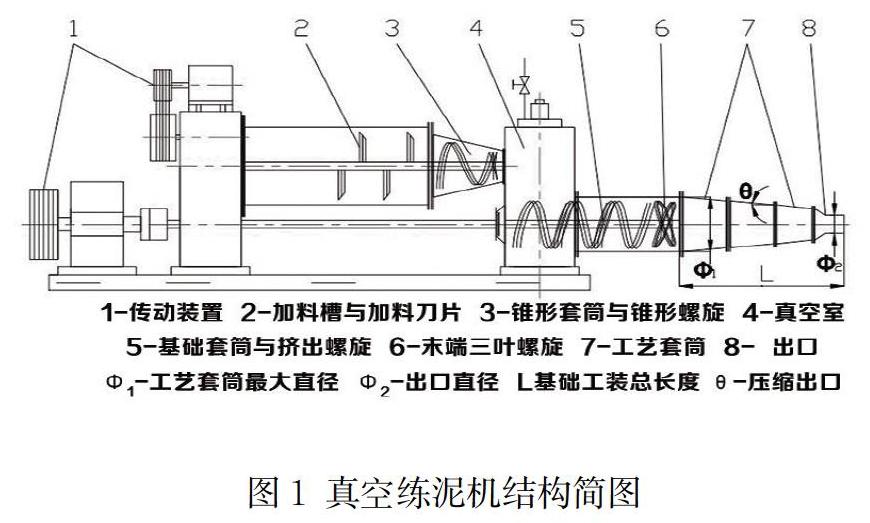

真空練泥機的結構如圖1所示,其工作原理如下:

陶瓷泥料加入加料槽,被加料刀片破碎,受圓錐螺旋擠壓,經錐形套筒進入真空室,借自重落到底部,同時泥料中夾雜的空氣在負壓下大部分被抽走,落下的泥料受到擠出螺旋的揉練、混合和擠壓,由擠出套筒推向工藝套筒,泥料被層層擠壓、逐級壓縮,直至填滿壓實,最后在末端螺旋的推力下通過出口,形成連續的泥柱擠出真空機。

圖1中Φ2/Φ1稱為“擠制比”,擠制比小則泥料致密,產品質量相對較好,但擠制比過小會造成擠出阻力過大,泥柱發熱反而有害。

L稱為“擠出工裝長度”,θ稱為“壓縮角度”,L和θ關系到泥料在套筒內的流動狀態,即“泥料結構”,θ受Φ2/Φ1和L的約束,過大或過小均不利于生產,一般取20°以內的經驗值即可;實際生產中最常考慮的是L,一般來說增大L則阻力增加有利于泥料壓實,但L過大,則擠出阻力過大,同樣造成泥柱發熱,反之如L過小,則泥料得不到充分壓實就被擠出[3]。

由以上理論可知,真空機影響產品質量的關鍵點有二:一是Φ2/Φ1是否合適;二是L和θ是否適宜,θ有經驗值可供參考,一般生產上主要看L是否適宜。

本試驗的目標是750真空機產品合格率達到一定質量水平,不出現大批量的開裂、掉傘等和真空機高度關聯的缺陷。

試驗通過對比不同工藝套筒方案下產品的質量情況,選定最佳工藝套筒方案。

我司購買的750真空機原廠工藝套筒有4套,試驗就從原廠套筒開始。

2.2 原廠工藝套筒試驗

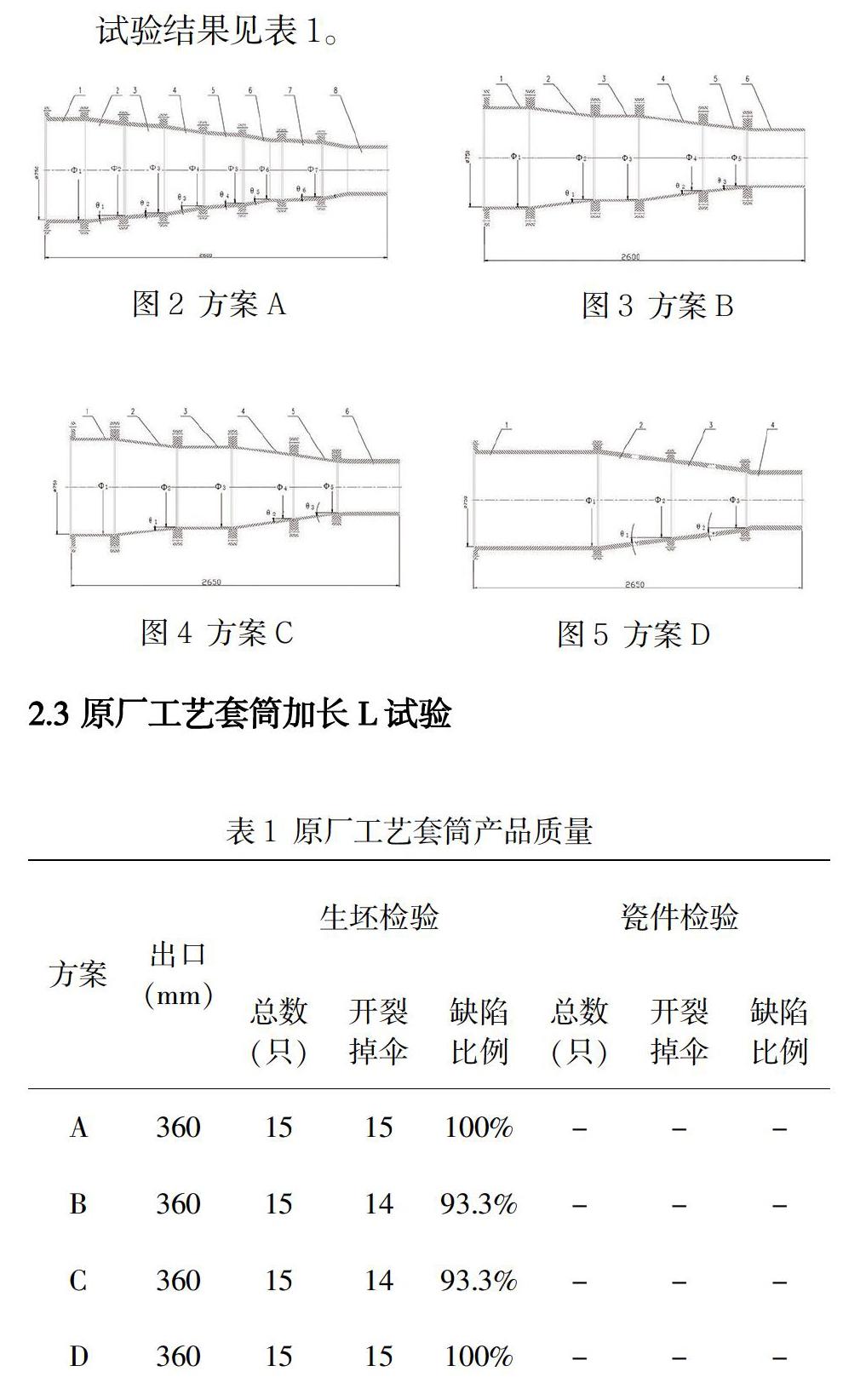

2015年7月啟動第一輪試驗,方案代號A、B、C、D,分別對應原廠的4套工藝套筒,均為逐級壓縮型式,見圖2、圖3、圖4、圖5,出口為Φ360mm(如Φ360mm產品合格率不好,則Φ390mm和Φ420mm產品只會更差)。

試驗結果見表1。

2.3 原廠工藝套筒加長L試驗

第二輪試驗,在方案A、B、C、D的基礎上,分別增加1節Φ500mm套筒,增加套筒為無壓縮角度的“平行”套筒,方案代號A+P、B+P、C+P、D+P,見圖6、圖7、圖8、圖9,出口為Φ360mm。

試驗結果見表2。

工藝套筒進行型式改造,設計、定做了3節鼓形工藝套筒,以及1節壓縮套筒、1節平行套筒用于加長L,并配套相應出口,開始第三輪試驗,方案代號G、G+1、G+1+P,見圖10、圖11、圖12,出口為Φ360mm。

試驗結果見表3。

2.5 批量試驗再驗證與套筒方案最終定型

經評估,G方案產品質量較差,無繼續試驗必要,G+1和G+1+P方案效果較好,再次驗證并小批量試做,出口為Φ360mm和Φ390mm兩個規格同時展開試驗,最終G+1+P方案脫穎而出,于2016年06月最終定型,確定為生產方案。

批量試驗結果見表4。

3 試驗分析與推論

3.1 原廠套筒分析

原廠套筒是采用常見的逐級壓縮形式,經計算擠制比為0.48,處在0.3~0.6的合理區間[3],理論上講是合適的,但從表1中第一輪的試驗結果看,無論套筒結構如何變動,4種方案的產品質量都很差,生坯檢驗即“全軍覆沒”,幾乎全部產品都在傘裙根部產生開裂。

經技術分析,此類開裂的根本原因在于泥料結構不均勻,泥柱外層和中心密度差異較大,干燥和燒成時內外收縮不一致引起開裂;這種不均勻是逐級壓縮工藝套筒本身結構特點造成的,當泥料在套筒內向前推進時,四周受筒壁摩擦阻力作用,擠壓的會更密實,中心則流動更順暢,因此泥柱總是外層較致密、中心較疏松,當差異超過一定程度時就會對產品造成致命缺陷。第二輪試驗中增加了一節平行套筒,L增大有利于泥料壓實,但產品質量并沒有改善,可見單純增大L對改善泥料結構均勻性也幫助不大。