壓制成型磚坯致密度檢測方法探析

邱興盛

摘 要:陶瓷行業壓制成型磚坯致密度是否均勻,直接關系產品質量,同一件不同部位致密度偏差大的坯體在窯爐燒成階段,因收縮應力不一致,造成大小頭、縮鼓腰、局部針孔等缺陷,嚴重的甚至使坯體拉裂(邊裂、雞爪裂)成為廢品,影響企業經濟效益。

關鍵詞:吸油率;針入度;對半燒

1 前 言

致密度檢測,用來控制和掌握半成品的質量。其檢測方法主要采用吸油率檢測法、針入度測定儀檢測法、對半燒法。相對而言,針入度測定儀適用于中小規格產品,取剛壓制生坯檢測;吸油率檢測法適用于中大規格產品,取經干燥窯干燥后的生坯;對半燒法均適用。不論用哪種方法檢測,其整體值大小受最高成型壓力(坯體單位壓強)和坯料配方影響。

2 吸油率檢測法

在干燥窯尾取剛出窯的坯樣,根據坯體規格大小和檢測要求,取坯樣四角、邊及中心5塊、或9塊、13塊、15塊、17塊、25塊等,每塊坯樣做好標記,確保每塊坯樣重量≥100g,將取樣坯塊毛邊刮干凈,以避免在煤油里浸泡時掉坯屑,導致稱量不準。

將電子秤設置清零(注意匹配電子秤最大量程和準確度等級),將每塊試樣坯稱干重,其重量為W1,然后將試樣坯放入盛煤油的容器里,確保試樣坯完全浸入煤油中。

浸泡2小時后,取出試樣坯,用軟布擦干試樣坯表面油漬,然后將電子秤再次清零,將對應每塊坯樣稱重,其重量為W2,運用公式計算吸油率。

吸油率計算公式: (W2-W1)/W1×100% ?式中:

W1────生坯干重,單位:g

W2────生坯濕重,單位:g

其吸油率值整體范圍由坯體配方和壓制成型單位壓強(kgf/cm2)決定,一般為9%~12%,要求單件坯樣各塊之差值≤2%,這個范圍可確保磚坯致密度基本均勻,出窯半成品尺寸偏差不大(不考慮窯爐斷面溫差等因素)。為方便分析,對吸油率值簡化書寫,如10.66%,在圖上標記為10.66。

圖1系規格尺寸為1200mm×1200mm地磚生坯檢測所得吸油率數據。該問題的發現是由于燒成后某一固定模號的相對于壓機的左后角總是有些細小針孔,調整釉線鐘罩淋釉無變化。經檢測該模25點吸油率值,發現坯體左后角值13.20,超出正常范圍較大。開始調整了格柵和布料,出窯針孔沒得到改善,再仔細檢查上模芯,發現左后角處上磁吸板對應位置輕微磨損凹陷,壓制時上模芯該部位彈性變形,致使坯體該角部壓得不是很實,更換上磁吸板后該問題得到解決。

圖2系規格尺寸為500mm×500mm地磚生坯檢測所得吸油率數據。該問題的發現是由于燒成后某一固定模號箭頭左邊位置時有雞爪裂(面裂),開始檢查走坯線有無異物局部頂高,反復檢查調整后雞爪裂依然存在,送檢吸油率后,發現箭頭左側位置吸油率值達14.38,嚴重超高,說明該部位致密度比較疏松,燒成收縮后應力拉裂。檢查布料及格柵,發現對應位置格柵網孔有堵塞,清理格柵并調整布料一次落模位置參數后,雞爪裂得到了解決。

3 針入度測定儀檢測法

陶瓷磚坯針入度測定儀,也叫致密度測量儀,該儀器利用一支固定的標準針插入剛壓制生坯的某一位置,以該位置為起始位置,即初始“0”位,然后施加一固定不變的壓力(砝碼),使該標準針頭再次垂直插入生坯式樣,停頓一定的時間,直至測量的數據顯示穩定,該數值即為所需測定數據。

標準砝碼質量:1kg、1.25kg、5kg。

標準平頭針截面:φ0.8、φ1.0、φ1.2、φ1.4、φ1.6(mm)。

因其讀數比初始“0”位位置低,該讀數為負值,如-0.22mm。測量時選取其中一種作為固定標準針頭,不能選擇不同直徑的針頭檢測數據來對比分析,因為針頭直徑越細,其針入坯體的深度就越深,顯示的絕對值就越大。同時應取同一壓力(KN)壓制的生坯來檢測對比,因為不同壓力壓制的坯體,哪怕是同一模腔的坯體,相同點位檢測值也可能不一樣。

取剛壓制出的生坯,根據規格尺寸大小選取幾個固定點進行檢測,得出數據來對比分析,該數據絕大值越大,則代表該點致密度越差,反之則密實度越好。為方便分析,簡化書寫,如測量某點值為-0.22mm,在圖上記錄為22。

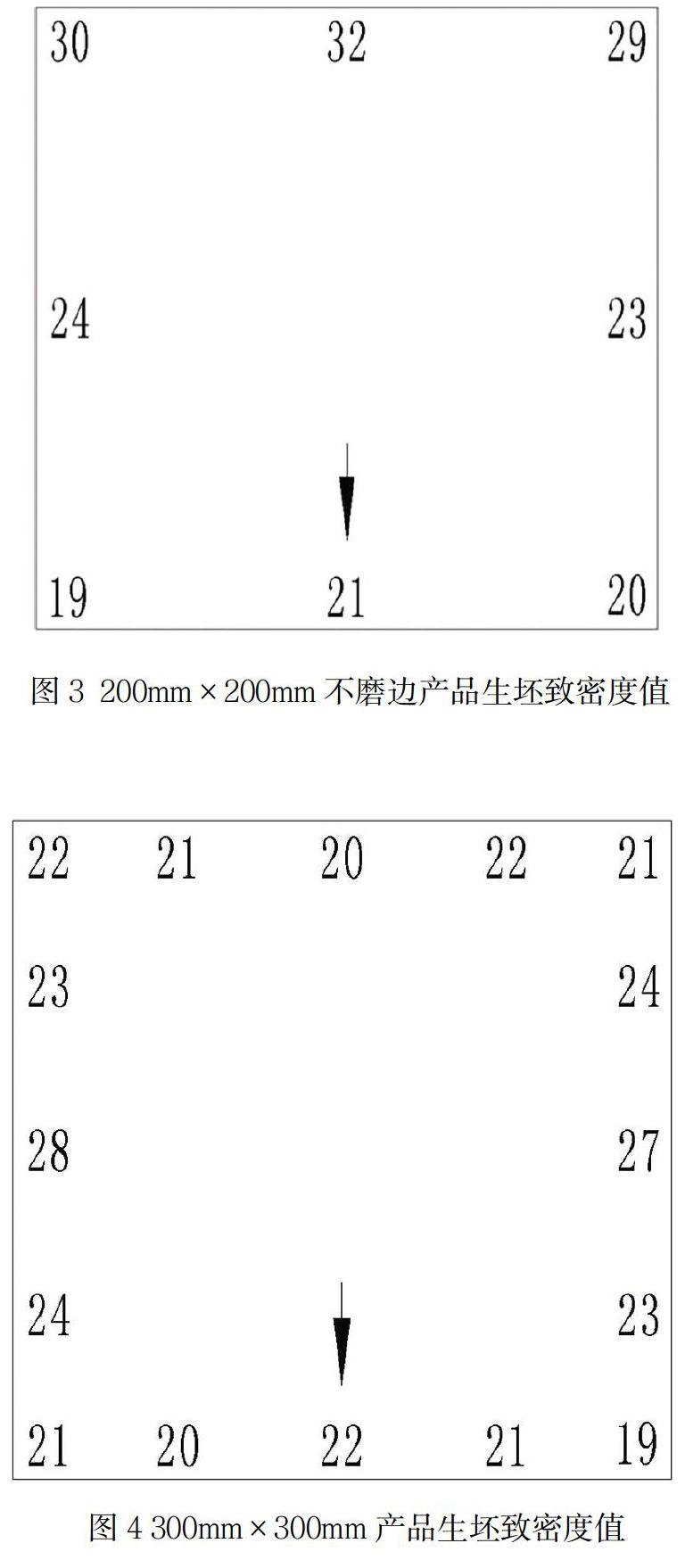

圖3系規格尺寸為200mm×200mm不磨邊產品某一生坯檢測所得致密度數值。因規格尺寸小,只檢測一周8個點。坯體前方邊數值小,后方邊數值大,說明坯體前方致密度比后方致密度大,經窯爐燒成后,前方尺寸大,后方尺寸小,形成大小頭。調整料車速度和下模一次降落位置,使各點檢測數據基本一致來解決大小頭問題。

圖4系規格尺寸為300mm×300mm產品某一生坯檢測所得致密度數值。前方邊和后方邊數值接近一致,中間左右兩側數值大,說明中間致密度比前后邊差,燒成后產品中間縮腰。適當放慢料車退回在模腔中間的布料速度,或在中間部位給予適當補償來解決該縮腰問題。

4 對半燒法

對半燒法是粗略、快速判斷坯體致密度是否均勻的一種方法。在干燥窯尾取下干燥后的素坯,放在平臺上,將坯體在壓機壓制成型的前后方向對中用直尺和刀片切開,然后到燒成窯窯頭放素坯,箭頭方向與入窯方向一致,與大生產產品一起燒成,出窯后將兩件半塊磚按原切縫拼接在一起,用塞尺檢測縫隙的大小,來判斷坯體的致密度是否均勻,一般規格≥500mm×500mm素坯經燒成后縫隙控制在≤3mm。

圖5為800mm×800mm素坯對半燒,中間縫隙2.2mm,出窯半成品左右中間位置縮腰,適當調整模腔中間位置布料或模具補償。

圖6為600mm×600mm素坯對半燒,壓機前方邊縫隙2.5mm,壓機后方邊縫隙1.8mm,出窯半成品左右中間位置鼓肚,前后邊中間縮腰,該現象為中間部位填料過多或補償過度,減少中間布料或減小中間部位補償。

圖7為900mm×900mm素坯對半燒數據,該問題的發現是由于經成品窯燒成后某一固定模號磚坯的壓機后部位置時有邊裂出現,同時該邊尺寸小,產品呈大小頭,經對半燒發現該區域縫隙達7.5mm,嚴重超出正常范圍,檢查發現料車格柵網后部緊固螺絲松動,粉料將格柵網后部頂高所致,調整緊固后產品正常。

5 總結

在實際生產中,可將針入度測定儀檢測法與對半燒法結合起來,也可將吸油率檢測法與對半燒法結合起來檢測,效果更佳,快速精準找到問題所在點并快速解決,以期提高產品優等品率。

參考文獻

[1] 蔡飛虎,馮國娟.陶瓷墻地磚生產技術[M].武漢理工大學出版社,2011.

[2] 鄭崢嶸.致密度測量在提高產品質量中的應用[J].陶瓷,2001(1):39.