數值仿真技術在藥型罩配方優化中的應用

趙文杰 李哲雨 李必紅 李尚杰 魯 坤 王浩

西安物華巨能爆破器材有限責任公司 (陜西西安 710061)

目前,射孔完井是國內外各大油田公司最常用的完井方法,也是國內使用最廣泛的完井方法[1]。射孔完井所采用的聚能射孔技術是利用炸藥爆炸所產生的高能將藥型罩熔融并使其翻轉形成高速射流,進而射穿套管和水泥環,最終進入油氣藏,是目前為止石油開采所采用的主要技術[2]。

用來描述射孔孔眼形狀的參數是穿孔深度和入口孔徑[3]。隨著開采技術的不斷進步,對射孔孔眼的要求是穿孔深度越深、入口孔徑越大,效果越好;而在結構、藥型罩配方和能量一定的情況下,二者是矛盾的統一體——穿孔深度的增加是以犧牲孔徑為代價的[4]。射孔彈的核心零件是藥型罩,藥型罩的配方和形狀對孔眼形狀和穿孔深度起決定性作用[5]。能否找到一種配方使穿孔深度和入口孔徑都有所提高是解決問題的關鍵。本研究的目的是通過數值模擬技術對不同配方的藥型罩所產生的效果進行對比,不斷優化藥型罩配方并使效果達到最佳。

1 深穿透藥型罩密度與孔眼形狀關系仿真

1.1 模型建立

射孔彈數值仿真系統采用多物質Euler網格來模擬炸藥的爆轟、藥型罩的壓垮及射流的形成等過程,采用多物質作用方法,并考慮裝藥爆轟和射流與靶板碰撞產生的高溫對材料屈服強度的影響,來計算炸藥與外殼體相互作用,射流侵徹鋼靶或套管、混凝土等過程。

在ANSYS大型運算軟件中,LS-DYNA是其中一種顯示動力學分析軟件。藥型罩、鋼靶采用*mat_elastic_plastic_hydro材料模型和Gruneisen狀態方程;炸藥采用*mat_high_explosive_burn材料模型和JWL狀態方程;射孔彈殼體采用*mat_plastic_kinematic材料模型和多項式狀態方程;空氣采用ALE算法。

利用數值模擬模型的建立方法,可以生成二維CAD模型,然后進行分析模型、邊界條件、材料性能等的建立,并修改待優化的幾何參數和材料參數。

由于藥型罩的厚度在2 mm左右,而射流的侵徹深度一般為200~1000 mm,這決定了計算所需網格的數量在幾十萬甚至數百萬以上,相應的計算時間步長與網格大小成正比,在10-9~10-8s左右。因此,模擬聚能裝藥起爆、炸藥爆轟、藥型罩壓垮、形成射流直到射流侵徹結束會消耗大量的精力和時間。為了減少計算機的運算量,模型將采用1/4的三維有限元模型。

1.2 藥型罩密度與孔眼形狀關系數值模擬研究

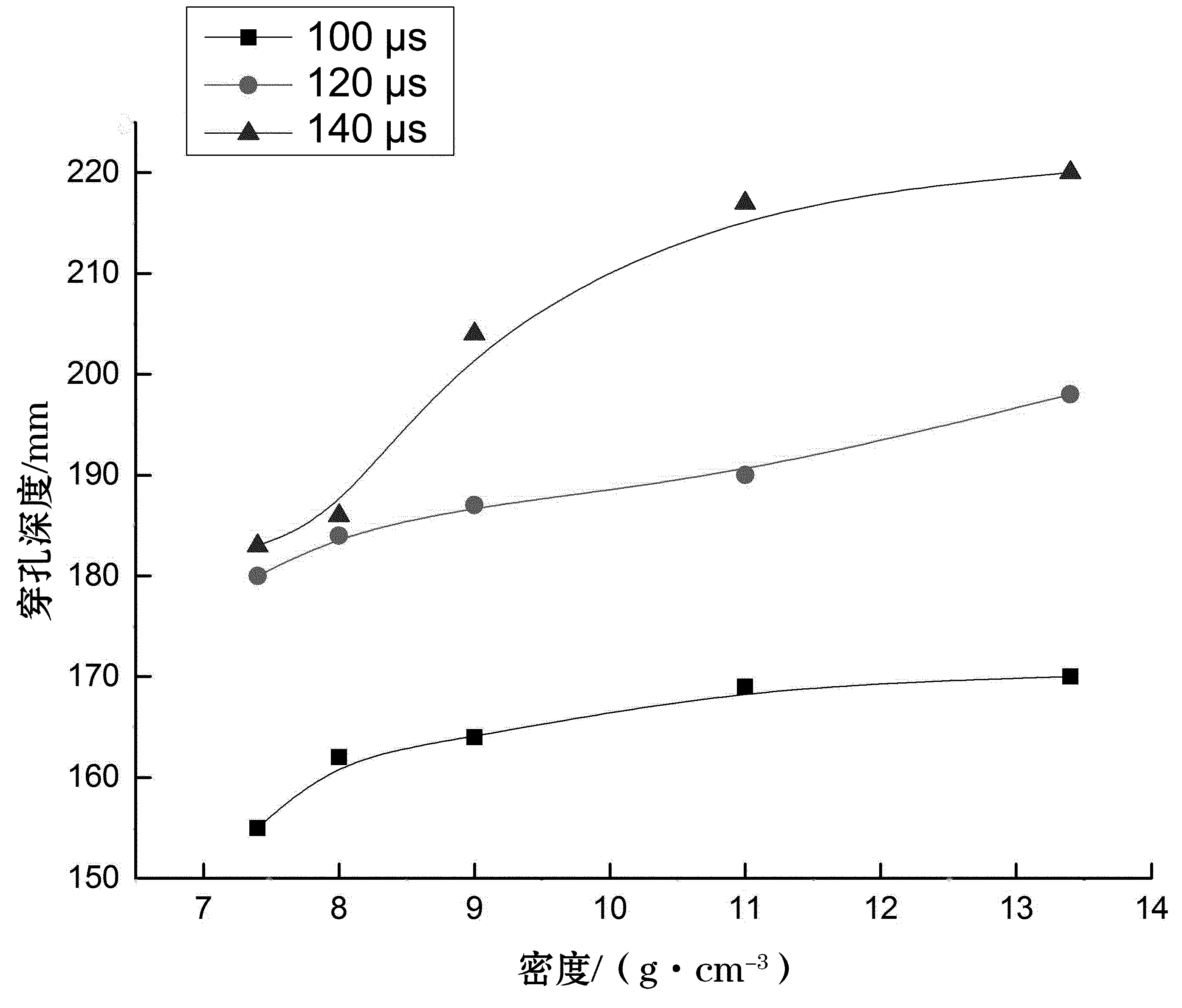

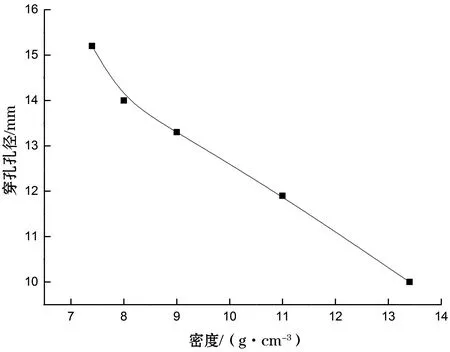

采用DP45RDX-1射孔彈,裝藥量為38 g、裝藥密度為1.68 g/cm3、炸高為60 mm,在裝藥結構不變的前提下,利用數值模擬的方法針對之前通過多次試驗確定的藥型罩密度(7.4,8.0,9.0,11.0和13.4 g/cm3)進行穿45#鋼靶穿孔形狀仿真,結果如圖1和圖2所示。

圖1 藥型罩穿孔深度隨密度變化的仿真結果

圖2 藥型罩孔徑隨密度變化的仿真結果

根據圖1和圖2可得出,藥型罩密度在7.4~13.4 g/cm3范圍內時,隨著密度的增大,射流速度增大,穿孔深度呈拋物線增加,與入口孔徑負線性相關,即隨著藥型罩密度增大,穿孔深度增加緩慢,入口孔徑快速減小。藥型罩密度在7.4~11.0 g/cm3范圍內時,穿孔深度增加7 mm,入口孔徑減小1 mm;藥型罩密度在11.0~13.4 g/cm3范圍內時,穿孔深度增加1 mm,入口孔徑減小1.8 mm。綜合考慮,深穿透藥型罩的最佳密度在9.0~11.0 g/cm3之間。從曲線上可看出,密度9.0 g/cm3是拐點,因此,9.0 g/cm3是最佳密度。

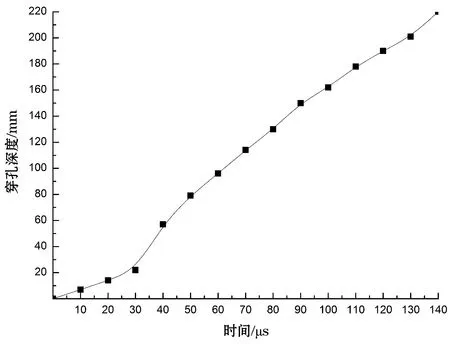

采用DP45RDX-1射孔彈,裝藥量為38 g、裝藥密度為1.68 g/cm3、炸高為60 mm,在裝藥結構不變的前提下,利用射孔彈數值仿真系統對相同藥型罩密度(9.0 g/cm3),屈服強度由 2.5×10-3GPa增加到5.0×10-3GPa,進行穿45#鋼靶穿孔形狀仿真計算,結果如圖3和圖4所示。

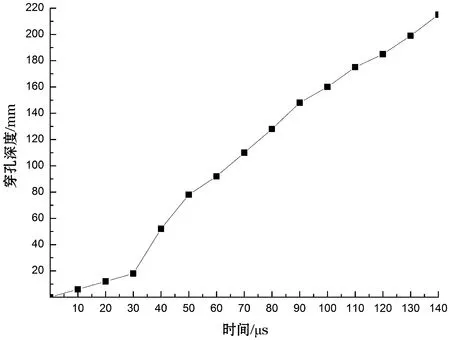

圖3 屈服強度為2.5×10-3GPa時穿孔深度與時間的關系

圖4 屈服強度為5.0×10-3GPa時穿孔深度與時間的關系

比較圖3和圖4不同屈服強度下穿孔深度與時間的關系曲線可得出:在藥型罩密度為9.0 g/cm3的情況下,時間分別為 30,40,50,60,70,80,90,100,110,120,130 和 140 μs時,屈服強度為 2.5×10-3GPa下的穿孔深度比屈服強度為5.0×10-3GPa下的穿孔深度分別高 22%、9.6%、1.2%、4.3%、3.6%、1.5%、1.4%、1.3%、4.7%、2.7%、1.0%、2.3%。可見:提高藥型罩的屈服強度,不利于穿孔深度的提高,即降低藥型罩的屈服強度有利于穿孔深度的提高。

2 深穿透藥型罩材料配方的優化

藥型罩配方技術是射孔彈的核心技術,配方優劣直接關系到射孔彈性能指標的高低。根據以上優化結果分析,先后制定了以銅、鉍為主體原材料,分別添加一種既能增加藥型罩密度又能降低藥型罩屈服強度的材料X,Y,Z,按照不同比例分成3種配方(密度9 g/cm3),采用相同的制造工藝壓制藥型罩和射孔彈,試驗結果如表1所示。

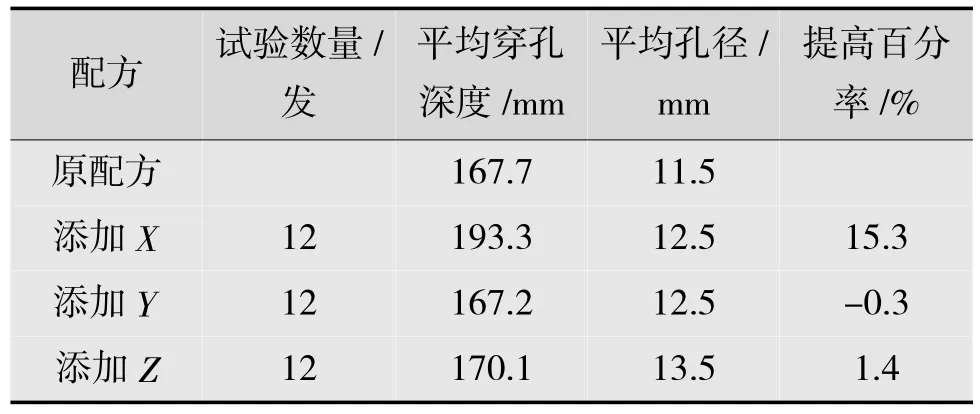

表1 藥型罩配方性能測試(DP45RDX-1射孔彈穿45#鋼靶)

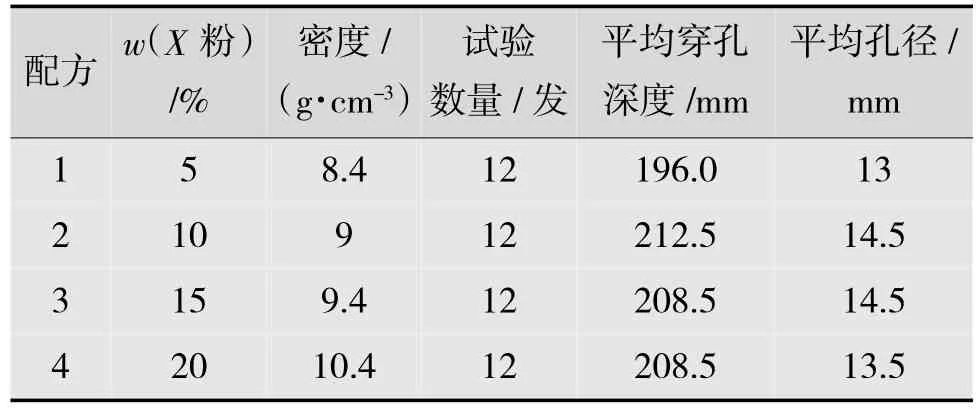

根據試驗結果,添加X粉的配方,穿孔深度和孔徑明顯大于原配方,因此選擇添加X粉,按不同比例配成4種配方,試驗結果如表2所示。

從表2可看出:配方2的平均穿孔深度為212.5 mm,比其他3種配方的平均穿孔深度要高;配方2平均孔徑為14.5 mm,與配方3平均孔徑相同,比配方1和3分別增大了1.5和1 mm。試驗范圍內配方2效果最佳,將其應用在DP36RDX-1、DP43RDX-1、DP45RDX-1彈種上并與原配方進行對比試驗。

表2 添加X粉藥型罩配方性能測試(DP45RDX-1射孔彈穿45#鋼靶)

3 優化后配方與原配方試驗情況對比

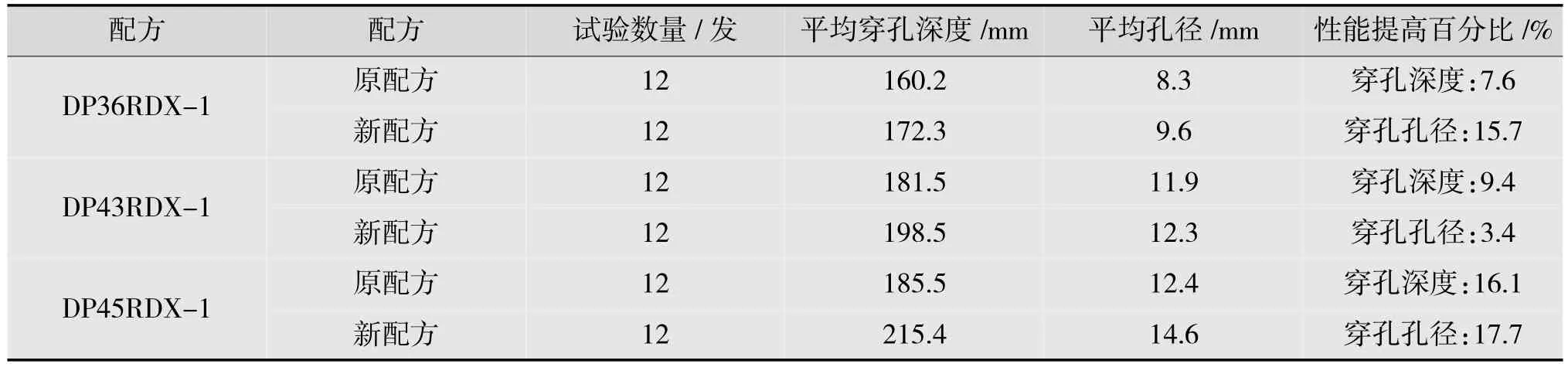

地面穿45#鋼靶試驗結果與原配方對比情況詳見表3。

表3 優化后配方與原配方試驗情況對比

從表3可看出,應用優化后的藥型罩配方,地面穿45#鋼靶情況:DP36RDX-1型射孔彈穿孔深度提高了7.6%,穿孔孔徑提高了15.7%;DP43RDX-1型射孔彈穿孔深度提高了9.4%,穿孔孔徑提高了3.4%;DP45RDX-1型射孔彈穿孔深度提高了16.1%,穿孔孔徑提高了17.7%。3個彈種在穿孔深度和穿孔孔徑上均有所提高。

4 結論

通過利用石油射孔彈數值仿真系統模擬射孔彈穿孔性能,得出深穿透藥型罩的穿孔深度隨藥型罩密度的增大而增加,密度增大到一定程度后,穿孔深度增加不明顯,9.0 g/cm3時為最佳密度。對密度為9.0 g/cm3不同屈服強下的穿孔深度進行對比分析,屈服強度為2.5×10-3GPa時的穿孔深度比屈服強度為5.0×10-3GPa時的穿孔深度平均提高4.6%。對優化后配方與原配方進行對比,優化配方對3種不同型號的射孔彈在穿孔深度和穿孔孔徑上均有所提高。這對深穿透藥型罩配方優選方案給出了準確的指導方向,降低了試驗周期和費用。

通過試驗驗證數值模擬計算結果的最佳藥型罩配方,使用不同型號的射孔彈進行試驗,穿孔深度平均提高11%以上,穿孔孔徑平均提高12.3%以上,數值模擬結果與試驗結果吻合度較高。數值仿真技術在藥型罩優化配方中的應用將使得射孔彈的整體研究水平上一個新的高度,為射孔彈藥型罩配方優化奠定了一定的基礎。