PECVD工序對多晶硅光伏組件層壓色差的影響

王貴梅,劉 苗,朱少杰,張福慶,張鵬程

(晶澳太陽能有限公司,邢臺 055550)

0 引言

在常規晶體硅太陽電池的生產制造過程中,為了減少太陽光在硅片表面的反射,都要經過鍍減反射膜這一工序。該工序是在已經進行過織構化和擴散p-n結的硅片表面制備單層或多層氮化硅薄膜,目前行業內一般采用雙層膜或3層膜結構。一方面,氮化硅薄膜中富含的H離子可與硅表面懸掛鍵相結合,起到表面鈍化的作用;另一方面,氮化硅薄膜可以降低硅表面的界面態密度。高致密的氮化硅薄膜會阻擋鈉離子進入、掩蔽金屬,氮化硅薄膜所采用的氧化硅、氮化硅等材料的化學性質穩定,可以起到良好的耐腐蝕、抗氧化的作用[1]。

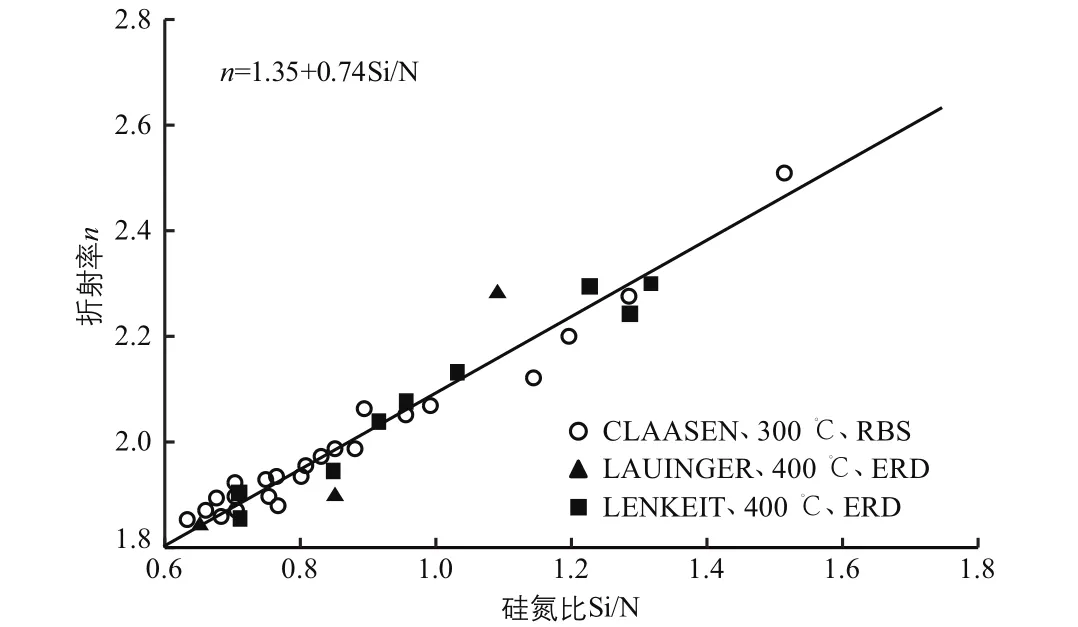

在氮化硅鈍化的諸多工藝參數中,氮化硅薄膜的硅氮比最為重要,其對氮化硅薄膜折射率的影響尤為顯著,而折射率又與該薄膜的減反射作用和鈍化作用緊密相關。氮化硅薄膜中的硅氮比Si/N和折射率n的關系如圖1所示[2]。圖中,空心圓點代表的是CLAASEN采用盧瑟夫背散射(RBS)測量的300 ℃制備的氮化硅薄膜[3];實心三角代表的是LAUINGER使用彈性反射(ERD)測量的400 ℃制備的氮化硅薄膜;實心正方形代表的是LENKEIT使用彈性反射(ERD)測量的400 ℃制備的氮化硅薄膜[4]。折射率都使用橢偏儀測量。

圖1 氮化硅薄膜的硅氮比和折射率的關系[2]Fig. 1 Relationship between Si/N ratio and refractive index of SiNx film[2]

從圖1中3位研究者的數據可以歸納出一個經驗公式,即:

這個經驗公式表明,折射率與硅氮比呈正相關。

除了改變硅表面反射率之外,氮化硅薄膜還存在自吸收現象,因此如果過度增加氮化硅薄膜的折射率,即薄膜過度富硅,會導致其在短波區域的吸收系數過高,影響太陽電池表面短波光的入射。因此,從表面鈍化的角度來看,折射率較高的氮化硅薄膜較好;而從自吸收的角度來看,折射率較低的氮化硅薄膜較好。為了解決上述矛盾,通常采用多層膜工藝,即在靠近硅片表面制作一層高折射率的富硅氮化硅薄膜,以增加鈍化作用,這層薄膜的厚度應小于20 nm,通常將靠近硅片表面的這一層氮化硅薄膜稱為第1層膜或底層膜;其余層的氮化硅薄膜則制作折射率相對較低的富氮氮化硅薄膜,以減少自吸收效應,增加太陽電池對短波的吸收[2]。

由于晶體硅太陽電池的硬度高、脆性大,受力不均易脆裂,暴露在空氣中易氧化,且使用過程中不能接觸水等電導體,因此晶體硅太陽電池需要通過焊接的方式串聯,然后層壓封裝成光伏組件,以便更好的保護晶體硅材料不被破壞。層壓是光伏組件封裝過程中非常關鍵的步驟,一般認為,組件的層壓色差與晶體硅太陽電池制造過程中其表面織構化和鍍減反射膜工藝的相關性較大。本文重點研究了PECVD工序對多晶硅光伏組件層壓色差的影響,并探討了底層氮化硅薄膜的硅氮比和反應倉漏氣與層壓色差之間的聯系。

1 實驗

1.1 實驗儀器

本文采用德國Roth&Rau公司的平板式PECVD設備(2.45 GHZ)制備氮化硅薄膜,采用北京量拓科技有限公司的EMPro-PV橢偏儀測試薄膜的厚度和折射率。

PECVD設備反應倉內一共有6根石英管,每根石英管對應的氨氣和硅烷流量計可以單獨控制;實驗采用的是雙折射率的氮化硅薄膜結構,前2根石英管采用高硅氮比鍍底層膜,后4根石英管采用低硅氮比鍍上層膜,兩者疊加所鍍的氮化硅薄膜稱為疊層膜。

1.2 實驗設計

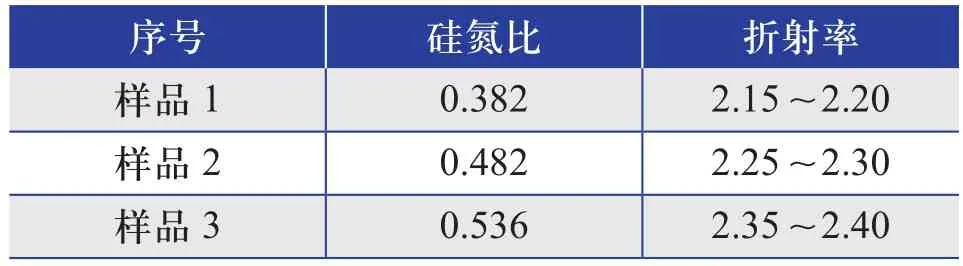

1)在保證疊層膜厚度控制在85 nm、折射率控制在2.10的前提下,改變底層氮化硅薄膜硅氮比的設置,然后制備成品太陽電池,分別標注為樣品1~ 樣品3,層壓后觀察3個樣品的顏色變化。3個樣品的底層氮化硅薄膜的硅氮比與折射率情況如表1所示。

表1 不同樣品底層氮化硅薄膜的條件Table 1 Conditions of bottom SiNx film on different samples

2)將反應倉漏氣后制備的成品太陽電池標注為樣品4,正常狀態下的鍍膜太陽電池標注為樣品5。將樣品4和樣品5進行層壓后,觀察二者的顏色變化。反應倉漏氣后的照片如圖2所示,從圖中可以看出,反應倉漏氣后,倉體內會出現由SiH4電離出的含Si帶電基團與空氣中O2反應生成的白色物質SiO2。

圖2 反應倉漏氣后的外觀圖Fig. 2 Picture of leaky reaction chamber

2 結果與討論

從本質上來說,色差現象是由不同介質或不同電池表面粗糙度、鈍化度產生的不同折射效果而產生的視覺上的顏色差異。

實驗結果顯示,當底層氮化硅薄膜的硅氮比達到0.536、折射率達到2.35~2.40時,成品電池(樣品3)層壓后出現發黑色差,如圖3所示。

圖3 不同底層氮化硅薄膜硅氮比太陽電池層壓后的顏色Fig. 3 Colors of solar cells with different Si/N ratio of bottom SiNx film

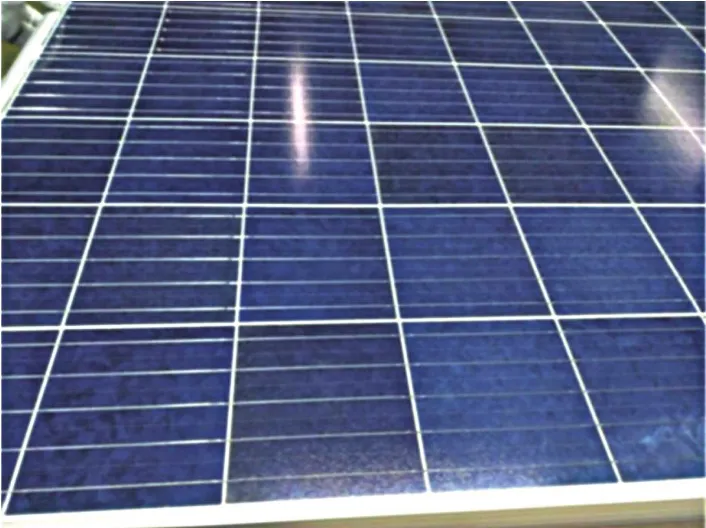

分析造成這個現象的原因,可能是隨著底層氮化硅薄膜的硅氮比升高,薄膜的自吸收系數升高,折射率降低,因此在層壓后再疊加EVA和玻璃折射,組件外觀呈現綠色或黑色。實際上,不同的設備型號、膜層匹配、膜厚和折射率控制標準可能會在出現色差時得到不同的底層氮化硅薄膜硅氮比的參數范圍。因此,上述所得工藝參數本身并不是最重要的,而是據此得到趨勢和規律,即底層氮化硅薄膜的硅氮比過高會導致組件色差現象的產生。在實際生產過程中,由于底層氮化硅薄膜的硅氮比過高而產生的組件外觀綠色或黑色色差不良圖如圖4所示。

圖4 組件外觀色差不良圖Fig. 4 Color difference of PV module appearance

鍍膜時設備反應倉要求真空壓力為0.25 mbar,軟件通過調節泵速(0%~100%)可滿足工藝壓力,但反應倉出現漏氣后,倉體內壓力會上升,需要用更高泵速來保證壓力。

通過多次實驗發現,2 h泵速上升幅度絕對值≥3%時屬于嚴重的快速漏氣,此時氮化硅薄膜的折射率會明顯偏低,電池層壓前就會表現出色差異常,這種往往在電池端分揀時即可挑選出來。但是當反應倉輕微的緩慢漏氣時,12 h泵速上升幅度絕對值≥3%時,氮化硅薄膜的折射率不會出現明顯偏低,成品電池也不會出現色差異常,而此時的氮化硅薄膜成分中已經含有微量SiO2。由于SiO2的折射率為1.46,遠小于氮化硅薄膜的折射率2.10,雖然成品電池在空氣介質中顏色差異微小,但是由于EVA和玻璃的介入,層壓后卻出現了很大的顏色差異,即層壓后組件出現發紅或發灰色差。

圖5 反應倉漏氣電池與正常電池層壓前、后的色差對比Fig. 5 Comparison of color difference before and after lamination between leaky reaction chamber solar cell and normal solar cell

圖5為反應倉漏氣電池與正常電池層壓前、后的色差對比。其中,圖5a為反應倉漏氣電池與正常電池層壓前的外觀顏色,從圖中可以看出,二者并無差異;圖5b為二者在實驗室驗證的層壓后的外觀顏色對比,從圖中可以看出,反應倉漏氣電池的顏色較正常電池發紅,按照外觀標準判定為色差。

圖5a中的反應倉漏氣電池與正常電池在實際產線中層壓后的組件外觀如圖6所示。從圖中可以看出,產線的實際結果與實驗室驗證結果相同,反應倉漏氣電池層壓后出現發紅色差現象。

圖6 產線中反應倉漏氣電池與正常電池層壓后的外觀Fig. 6 Appearance after lamination of leaky reaction chamber cell and normal cell in production line

3 結論

本文通過實驗研究了PECVD工序對多晶硅光伏組件層壓色差產生的影響,得出以下結論:

1)底層氮化硅薄膜硅氮比過高會導致制成的電池和組件均出現發黑或發綠色差。實驗中,硅氮比達到0.536時,成品電池層壓后出現發黑色差;實際上,不同的設備型號、膜層匹配、膜厚和折射率控制標準可能會在出現色差時得到不同的底層氮化硅薄膜的硅氮比參數范圍。

2)反應倉嚴重漏氣(2 h泵速上升幅度絕對值≥3%)時,電池端會出現折射率偏低、顏色發紅的色差片;反應倉輕微漏氣(12 h泵速上升幅度絕對值≥3%)時,電池膜厚、折射率及顏色無異常表現,但組件層壓后表現為發紅或發灰色差。

3)在PECVD設備工作過程中,制定合理的底層氮化硅薄膜硅氮比范圍和反應倉漏氣報警機制,可以有效避免組件層壓色差外觀不良的產生。