連鑄坯裂紋的原因分析和改進措施

鐘海

摘 要:經過實踐連鑄坯在生產過程中由于鋼水質量、工藝問題和操作水平的影響或多或少都會不可避免的產生內部裂紋。當它是由于軋制工藝方法和其他原因,可能沒法焊接繼而保持工廠的產品在隨后的軋制中,從而影響產品質量,慘重的是會造成嚴重事故。本文概述了在澆鑄過程中鋼水過熱度和S,Mn,P等化學成分對連鑄坯裂紋呈現的影響;同時,詳細概括了拉速、保護渣、鋼水液面波動大小、二次冷卻的比水量等連鑄生產工序對裂紋生成和鑄坯的均勻生長有影響。并對在實踐中生產的連鑄坯內部裂紋出現緣故進行總結,提出相應措施予以防止,為避免連鑄坯內部質量問題,對類似的冶煉生產具有一定的指導意義。

關鍵詞:連鑄坯;裂紋;結晶器;工藝

引 言

在煉鋼過程中,一定要提升鋼水的純凈度,把鋼中的S、P成分降低,因此給連鑄生產創造良好的條件,連鑄生產的鑄坯也因一些工藝問題而產生各種缺陷。在鑄坯的各式各樣缺陷中,鋼中的裂紋是嚴重的缺陷之一,大約占各類缺陷的50%之多。這種裂紋會遺留在后面的軋制工藝與后續的產品中,繼而很大程度上影響現實情況作業的工作效率。加強工藝技術監督和加強操作本身的技術規范,這樣能避免很多鑄坯裂紋和夾雜的產生。

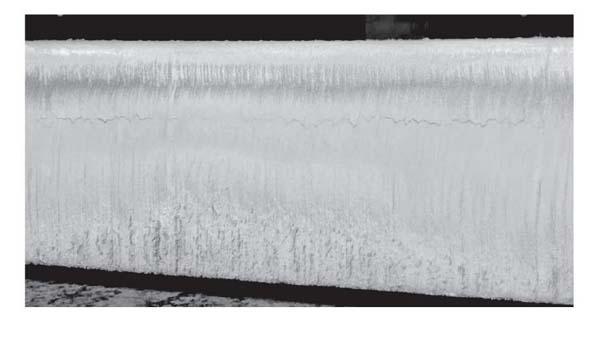

簡述連鑄坯的裂紋的種類

第一個是板坯中心裂紋,鑄坯中心液相穴在凝固點周邊收縮,鑄坯分層或鼓肚造成的,同時表示為中心偏析線。中心裂紋出現在板坯斷面的中心位置,與寬面平行,在斷面上可看到呈現開口狀的缺陷。中心裂紋產生的原因主要有:因結晶器的冷卻不均勻,拉速波動的變化而產生不均勻的凝固坯殼;凝固末端的凝固通道的不均勻強冷;輥縫開口度對弧不準確、不合理而在凝固通道上發生了異常壓力中止了鋼水的補充。鋼水的質量,鋼水熱度過高,拉速快慢,溫度不滿足和輥縫開口度擴大等等都對中心裂紋有影響。

第二個是板坯中間裂紋

內部裂紋產生的原因是由于板坯表面溫度反復回溫、輥縫開口度、棍子的對弧精度、彎曲連續矯直等在凝固界面上產生拉伸應力而產生的裂紋,并往柱狀晶薄弱處不斷擴展延伸到坯殼高強度所能承受的抵抗應力為止。中間裂紋垂直于拉坯方向,散布在鑄坯形狀畸變很大之處者占大多數。拉速變化、輥縫對弧精度和壓下量等都會影響連鑄坯中間裂紋。

第三個是板坯角部裂紋,是在結晶器的彎月面下的250毫米內產生裂紋形成,并在固 - 液交融界面延伸。鑄坯角部為二維傳熱,凝固最早,收縮最先,氣隙首先形成,隨后傳熱緩慢,形成的坯殼厚度較薄,鑄坯形狀發生變形鼓肚或菱變后造成的拉應力的影響導致坯殼最薄弱位置引起裂紋。角部內裂平行于拉坯方向,角部四周存在短小的內部裂紋。鋼水的成分、結晶器的液面波動和二冷的冷卻強度等都會對連鑄坯角部裂紋產生影響。

第四個是板坯三角區裂紋:

在鑄坯橫向斷面上,經過打磨和低倍檢驗能夠看到組織結構,柱狀晶分別以呈垂直寬面表面和窄面表面向內發展,當柱狀晶"搭橋”時,當交界線和窄面邊棱將窄面柱狀晶區形成一個三角形區域,在此區域內生長的裂紋叫作三角區裂紋。

Q235系列的鋼種的液相線溫度是1515°C,連鑄機澆鑄的溫度和S的含量不同爐之間的波動大, 當S的含量在0.16%-0.20%時,中包溫度高達1560°C以上, 必須要降速拉鋼。S的含量高低是直接影響裂紋產生的最重要的一個因素。也是影響三角區裂紋的最重要的原因。通過降低中包的過熱度,中包溫度盡量控制在1545°C之下,是消除三角區裂紋的方法之一。二冷不均勻是產生三角區裂紋的重要原因之一,窄面遇到強冷,坯面冷卻不良,鑄坯反復回溫的溫度過高時即可導致三角區裂紋。優良的二次冷卻效果也可以減少三角區裂紋的產生。鑄機扇形段的維護,鑄機的對弧精確度,輥縫開口度參數的精確度一定要嚴格執行,有利于消除三角區裂紋。

連鑄坯裂紋原因分析

·裂紋形成機理

·鋼種成分

當C在0.08%-0.17%的包晶鋼由于線收縮較大,坯殼與結晶器的器壁易于形成氣隙,會阻斷傳熱,氣隙的過早形成致使坯殼生長不均勻, 在坯殼的薄弱處形成裂紋。

·拉速和過熱度

拉速快慢決定坯殼厚度的生長。拉速較慢,雖然在結晶器的中上部長成了一定厚度的坯殼,但是在結晶器的中下部較早的形成氣隙,以致傳熱不均勻,造成坯殼生長不均勻,薄弱的位置容易發生裂紋。拉速較快,形成的坯殼較薄,在鋼水的靜壓力的作用下易于導致裂紋產生。鋼水過熱度過高,高溫流動鋼水會侵蝕掉坯殼厚度導致初生坯殼變薄,熱應力大,容易產生裂紋;鋼水過熱度過低,保護渣熔融不好,使坯殼得不到均勻的潤滑效果。

·內部裂紋產生原因分析

·二冷制度對內部裂紋產生的影響

當鑄坯進去扇形段后,二冷制度要滿足冶金準則要求。 所以連鑄機二次冷卻區各段的比水量分配要契合冶金標準,縮小或避免因為拉速而產生的內裂紋缺陷 。

· 拉速對內部裂紋的影響

鑄坯拉速對連鑄生產當中坯子表面溫度影響比較大。要遵循“高溫慢拉,低溫快拉”的澆鑄原則。針對內裂爐次從而進行分析總結,大多數的內裂缺陷涌現在拉速波動較多的爐次,同時鑄坯經常伴隨著中心縮孔和中心疏松。拉速過高、二次冷卻水量不足,導致的液芯長度過長,超出了鑄機的冶金長度,拉出水平段后由于鋼水的靜壓力會造成大面積嚴重鼓肚。因此,拉速的穩定跟否是會造成鑄坯內裂多少的重要原因。

·連鑄坯的低倍組織影響

當鑄坯徹底凝固后,用切割機從鑄坯上取下一塊橫截面樣,經打磨酸洗后,用肉眼所能看到的結構叫連鑄坯的低倍組織。鑄坯的低倍組織,對鋼的加工性能和機械性能都有很大影響。而柱狀晶和等軸晶對這兩種性能的影響是不一樣的。除某些特殊用途的鋼要求柱狀晶組織外,絕大部分鋼都希望能得到等軸晶帶大的鑄坯組織。因此鑄坯的低倍組織會影響鋼的質量,可能致使連鑄坯裂紋的產生。

連鑄坯裂紋改進措施

·更加合理的工藝控制參數

包晶鋼成分控制應盡量避開含碳量0.16%-0.19%的裂紋敏感區,無法避開時,鋁含量要控制在0.030%之下。當含硫量 0.020-0.040%、含鋁量≥0.020%的高硫高鋁鋼裂紋傾向明顯增加。在工藝條件無法明顯改善情況下,對連鑄坯酸洗檢驗,必要時進行工藝修磨。經過在實踐中數據和數學分析,確定不一樣的鋼種合理的拉速與過熱度,浸入式水口插入深度和結構間的合理匹配參數。

·內部裂紋對策

裂紋與鑄坯在結晶器不均勻傳熱和不均勻凝固主要與鋼種成分、過熱度與拉速、水口插入深度與結構、保護渣性能等有關。

·工藝操作要求

我公司總結多年操作經驗,對于工藝操作有嚴格的要求,首先冶煉采用爐后脫硫工藝,使用小顆粒的螢石與石灰混合的粉劑,將鋼水中的硫含量降低到0.015%以下。然后連鑄工藝方面將二冷冷卻制度由之前的0.77L/kg提高到1.09L/kg, 增加二冷強度,鑄機采用雙周定修模式,保證鑄機設備精度滿足生產質量要求。最后 S≥0.025%,生產出來鑄坯要通知質檢站取酸洗樣和低倍樣。

·保護渣操作要求

我公司要嚴格執行鋼種的操作要點選擇與鋼種、拉速相匹配相匹配的保護渣。保護渣加入結晶器須遵循少、勤、勻三字原則,杜絕一次性大量加渣和渣面泛紅才加渣。正常生產過程中一爐鋼須在澆鑄前期、中期和后期要注意檢查保護渣的渣圈渣條情況,特別是結晶器內腔四個角以及下水口內外弧共六個點的檢查,挑渣須遵循輕、慢、淺三字原則,發現有大的渣條須先適當降低拉速,先將大渣塊挑松后移出再鏟除,挑渣棒不得插到鋼水中,應盡量避免干擾和破壞液渣均勻流入,以免造成粘結或產生裂紋。

·其他應對措施

·在澆鑄中發生鑄坯角裂后

在澆鑄中發生鑄坯角裂我們要檢查和更換結晶器保護渣,鑄坯拉速與溫度要匹配,選擇以上方法仍不能消除角裂時,必須停機檢查結晶器倒錐度有無異常變化或有無漏水滲水等,如不然就更換結晶器。

·避免小方坯偏角裂漏鋼

在生產過程中,盡量避免小方坯偏角裂漏鋼,就要適當降低鋼液中的S值,并保持一定的Mn/S值;適當降低鋼液的過熱度;然后結晶器水量選用"弱冷”,在確保坯殼厚度的前提下,讓鑄坯坯殼均勻增厚,縮小偏角裂,防止漏鋼;并且提高結晶器的倒錐度,角部縱裂得到明顯改善,減少漏鋼風險。二冷區的對弧精度很重要,尤其是首段的對弧極為重要;同時要二冷區的均勻冷卻,特別是角部冷卻。

·防止鑄坯產生表面縱裂

表面縱裂發生原因關鍵是初生坯殼彎月面的均勻性。 我公司需要在一下幾個方面注意,防止鑄坯產生表面縱裂:首先選擇滿足鋼種需求的結晶器錐度,和最好的內腔形狀的銅板或銅管,盡可能使結晶器內的熱流密度趨于均勻; 選用性能良好的保護渣,拒絕使用性能不良的保護渣,在產品上我公司要做到絕對的保護;然后按照所澆鋼種要求選用合理的溫度、拉速和二冷比水量制度,盡量避免所用非所需的情況出現;再則要確保結晶器的液面波動處于穩定,在不穩定情況下切記不要進行后續操作,我公司也需要采用頂熱結晶器; 最后鋼水的化學成分控制在合適的范圍,對于化學成分我公司需要定期進行測驗,不要覺得麻煩而馬虎對待。

·提高鑄坯的表面和內部質量

在工藝方面,鋼水的成分、質量、溫度合格穩定,純凈度好可澆性高;采用自動控制液面穩定,減少夾渣的可能;加強結晶器安裝質量,確保冷卻的均勻;選用優良性能的保護渣;適宜的水口的出口傾角和插入深度;合理的二冷制度,采用動態配水和氣霧冷卻;采用中間包冶金技術(如沖擊桶、透氣磚、擋墻等)使鋼中的夾雜物上浮,鋼水純凈度更高;采用鋼包或爐外精煉技術;全程保護澆注工藝;采用鋼包下渣檢測技術。

在設備方面,采用拋弧線多錐度結晶器、鍍層結晶器;采用低幅高頻(在線可調)、液壓式非正弦結晶器振動;采用多點彎曲、多點矯直;保證輥縫對中;采用電磁攪拌技術;采用動態輕壓下技術。

結 語

鑄坯裂紋缺陷一直是冶金行業質量控制的重點和難點。我公司通過試驗設計、樣品檢驗及大數據分析結合生產實際和鋼種特點有效地改善連鑄坯、鋼材表面裂紋缺陷,工藝參數持續優化,連鑄坯表面酸洗裂紋從改進前的43%降低到目前的18%,易裂鋼種鋼材ET探傷合格率從改進前的72%降低到目前的94%。

參考文獻

[1] 胡茂會,楊文明,黃國玖,賈寧波,王奕琦.低溫用無縫鋼管管坯表面裂紋分析與控制[J].鋼管,2013,42(03):35-38.

[2] 修立策.連鑄板坯三角區裂紋成因分析及改進措施[J].中國冶金,2007(05):59-62.

[3] 李元,張立.板坯表面凹陷成因與對策[J].寶鋼技術,2017(06):53-59.

[4] 陳躍軍.Q345鋼種板坯表面縱裂紋控制措施[J].甘肅冶金,2019,41(02):10-13.

[5] 王艷華,田鳳紀,董志強. 板坯質量攻關實踐[C]. 中國金屬學會.2006中國金屬學會青年學術年會論文集.中國金屬學會:北京機械工程學會,2006:322-326.