全自動(dòng)樣品前處理平臺(tái)及其控制系統(tǒng)

冉晶晶,文 紅,羅雅梅,王 斌,楊練根

(1 湖北工業(yè)大學(xué)機(jī)械工程學(xué)院,湖北 武漢 430068; 2 湖北省食品質(zhì)量安全監(jiān)督檢驗(yàn)研究院,湖北 武漢 430068)

樣品分析廣泛應(yīng)用于食品安全、藥檢、農(nóng)殘及生物醫(yī)療等研究領(lǐng)域[1-3]。樣品前處理占整個(gè)樣品分析過(guò)程總時(shí)間的61.0%[4],是一個(gè)非常耗時(shí)、繁瑣且容易引入分析測(cè)定誤差的過(guò)程。在消解法、溶劑提取和萃取等樣品前處理技術(shù)中,溶液轉(zhuǎn)移是各項(xiàng)研究實(shí)驗(yàn)的基礎(chǔ)操作之一。樣品前處理設(shè)備大多仍然以單一功能產(chǎn)品為主,特別是需要使用溶劑的樣品前處理技術(shù),大多有樣品位置少,自動(dòng)化程度低等不足之處[5-6]。多通道可調(diào)移液器[7]在一定程度上提高了移液效率,有效減少了人工操作的重復(fù)次數(shù),但是其操作過(guò)程中仍需人工實(shí)現(xiàn),這就導(dǎo)致實(shí)驗(yàn)中容易產(chǎn)生誤差、耗時(shí)長(zhǎng)、勞動(dòng)強(qiáng)度大等問(wèn)題。近年來(lái)出現(xiàn)的一種移液工作站[8]以機(jī)器代替人工實(shí)現(xiàn)整個(gè)移液工作,但是價(jià)格昂貴且功能單一。筆者綜合溶劑處理技術(shù)與超聲提取技術(shù),設(shè)計(jì)一種具有多種溶劑、多個(gè)樣品位置,超聲提取[9-10]等功能的全自動(dòng)樣品前處理平臺(tái),實(shí)現(xiàn)自動(dòng)化操作代替手工,提高了分析檢測(cè)實(shí)驗(yàn)室的檢測(cè)效率和檢測(cè)結(jié)果的準(zhǔn)確性。

1 樣品前處理平臺(tái)的工作原理

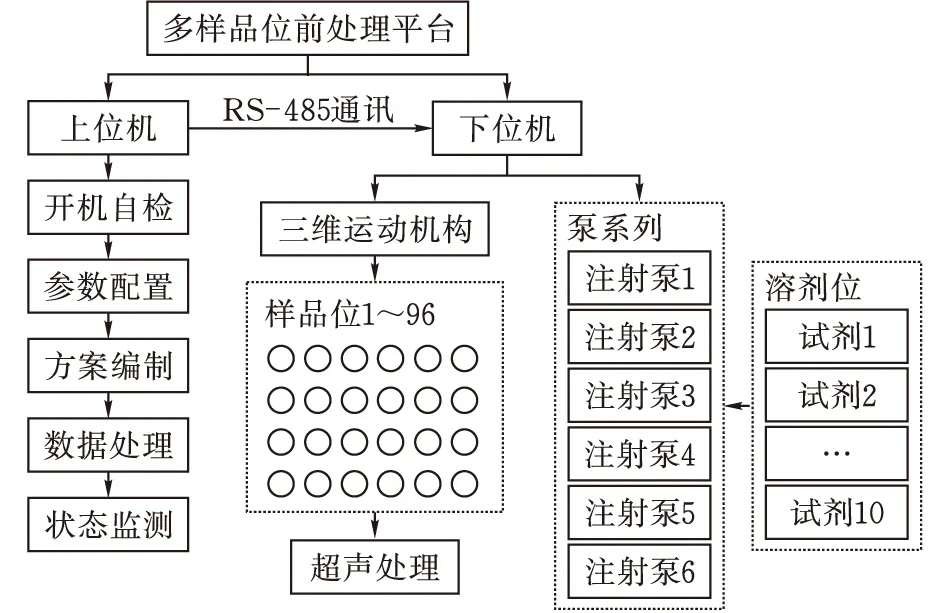

平臺(tái)結(jié)構(gòu)由機(jī)架、移液系統(tǒng)、三維運(yùn)動(dòng)機(jī)構(gòu)、超聲提取裝置和電控硬件系統(tǒng)組成,具有10個(gè)溶劑位,96個(gè)樣品位置,2個(gè)超聲提取裝置,可充分滿足樣品前處理過(guò)程中對(duì)溶劑的需求,并有效提高檢測(cè)效率。平臺(tái)的系統(tǒng)原理如圖1所示,上位機(jī)具有用戶界面和軟件處理系統(tǒng),與下位機(jī)通過(guò)RS-485串口方式進(jìn)行通訊,控制注射泵、三維運(yùn)動(dòng)機(jī)構(gòu)和超聲提取裝置,使其自動(dòng)化完成相應(yīng)的操作。

圖1 樣品前處理平臺(tái)系統(tǒng)

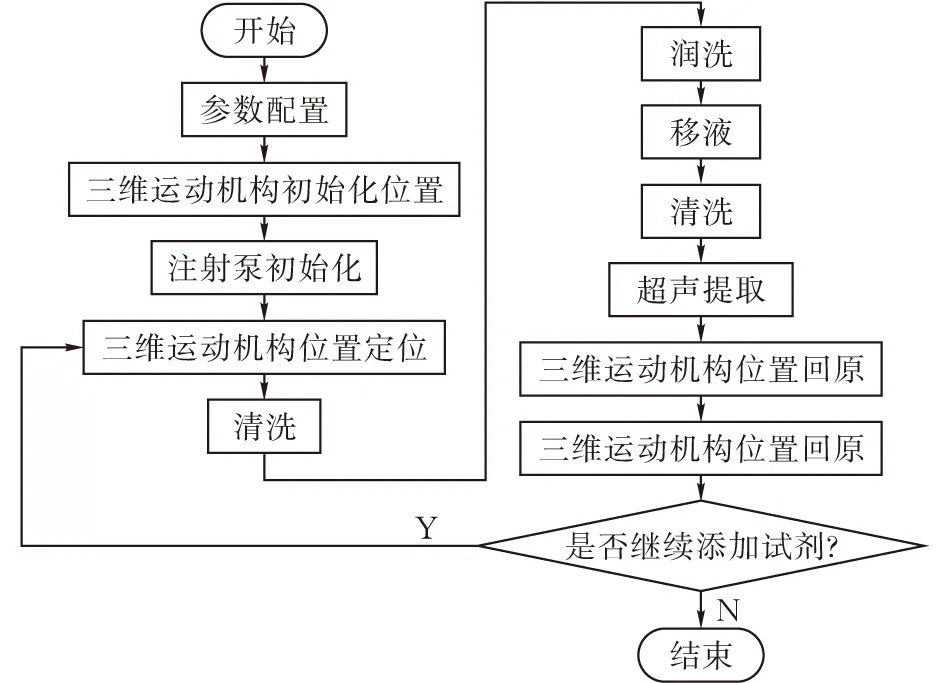

樣品前處理平臺(tái)采用上位機(jī)與下位機(jī)主從控制模式,用戶在界面上編制樣品前處理方案與實(shí)驗(yàn)方案,軟件系統(tǒng)將方案轉(zhuǎn)換成數(shù)據(jù)并處理。平臺(tái)的工作流程如圖2所示,三維運(yùn)動(dòng)機(jī)構(gòu)帶動(dòng)移液針管,對(duì)廢液槽和樣品位置進(jìn)行準(zhǔn)確定位,完成溶劑的轉(zhuǎn)移與配制。平臺(tái)具有清洗、潤(rùn)洗和超聲處理的功能,軟件控制系統(tǒng)實(shí)現(xiàn)了整個(gè)過(guò)程的自動(dòng)化操作。

圖2 樣品前處理平臺(tái)工作流程

2 平臺(tái)控制方案設(shè)計(jì)

2.1 移液控制系統(tǒng)

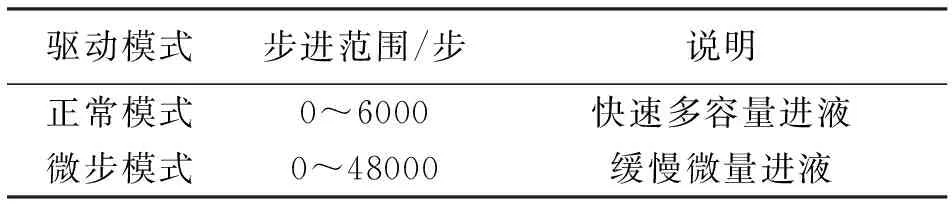

移液系統(tǒng)由注射泵、溶劑位、移液針管和管路系統(tǒng)組成,其核心控件是注射泵,由注射器、分配閥、驅(qū)動(dòng)電機(jī)及電路部分組成。注射器的體積容量規(guī)格的范圍為50 μL~50 mL,既能實(shí)現(xiàn)高通量液體轉(zhuǎn)移,又能滿足微量液體轉(zhuǎn)移的需求。注射器電機(jī)驅(qū)動(dòng)模式包括正常模式和微步模式,其電機(jī)步數(shù)范圍如表1所示。

表1 注射泵電機(jī)驅(qū)動(dòng)模式

不同電機(jī)驅(qū)動(dòng)模式既可以實(shí)現(xiàn)微量進(jìn)液,也可實(shí)現(xiàn)多容量進(jìn)液,以步數(shù)的方式發(fā)送脈沖指令,可簡(jiǎn)化轉(zhuǎn)移試劑體積與注射器電機(jī)脈沖之間的關(guān)系。在兩種不同模式下,高精度注射泵步數(shù)與試劑體積數(shù)之間關(guān)系式:

(1)

其中:X為電機(jī)驅(qū)動(dòng)活塞步數(shù);V為注射泵最大容量;V1為所需要的溶劑體積;N為注射器滿體積對(duì)應(yīng)的總步數(shù)。

分配閥具有12個(gè)閥口,可配置10種溶劑,其中閥口1為空氣端,處于常開狀態(tài);閥口2~11為試劑入口端,閥口對(duì)應(yīng)的試劑種類根據(jù)實(shí)驗(yàn)需求進(jìn)行配置;閥口12為試劑出口端。

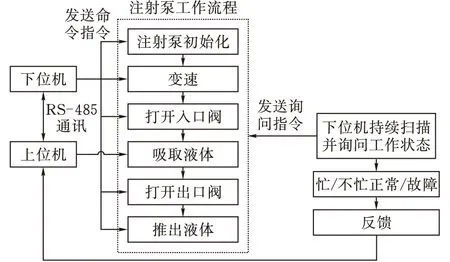

移液控制系統(tǒng)的原理如圖3所示,上下位機(jī)之間通過(guò)RS-485串口通訊方式控制注射泵的工作過(guò)程。根據(jù)不同的實(shí)驗(yàn)要求隨時(shí)改變所需轉(zhuǎn)移的試劑體積,注射泵的吸液指令也將是一個(gè)變量。上位機(jī)將實(shí)驗(yàn)方案的數(shù)據(jù)轉(zhuǎn)換成注射器電機(jī)步數(shù),由軟件系統(tǒng)生成注射器吸液指令發(fā)送至注射泵。其他步驟的指令均為固定格式,因此上位機(jī)下達(dá)指示指令之后,由下位機(jī)向注射泵發(fā)送動(dòng)作指令。在注射泵整個(gè)工作過(guò)程中,下位機(jī)負(fù)責(zé)持續(xù)掃描詢問(wèn)其工作狀態(tài),直至注射泵返回“不忙”指令。下位機(jī)將結(jié)果反饋至上位機(jī),以使上位機(jī)進(jìn)行下一步指示。注射泵發(fā)生故障時(shí),下位機(jī)也將故障結(jié)果反饋給上位機(jī),上位機(jī)對(duì)故障信息作出處理。

圖3 移液系統(tǒng)控制原理

2.2 傳動(dòng)控制系統(tǒng)

為減少手工操作,提高工作效率,本平臺(tái)設(shè)計(jì)有96個(gè)樣品位和6個(gè)移液針管。向樣品管中添加試劑時(shí),由三維運(yùn)動(dòng)機(jī)構(gòu)帶動(dòng)移液針管對(duì)樣品位置進(jìn)行準(zhǔn)確定位。傳動(dòng)系統(tǒng)硬件部分主要由步進(jìn)電機(jī)、電機(jī)驅(qū)動(dòng)器、繼電器、接近開關(guān)和控制系統(tǒng)組成。

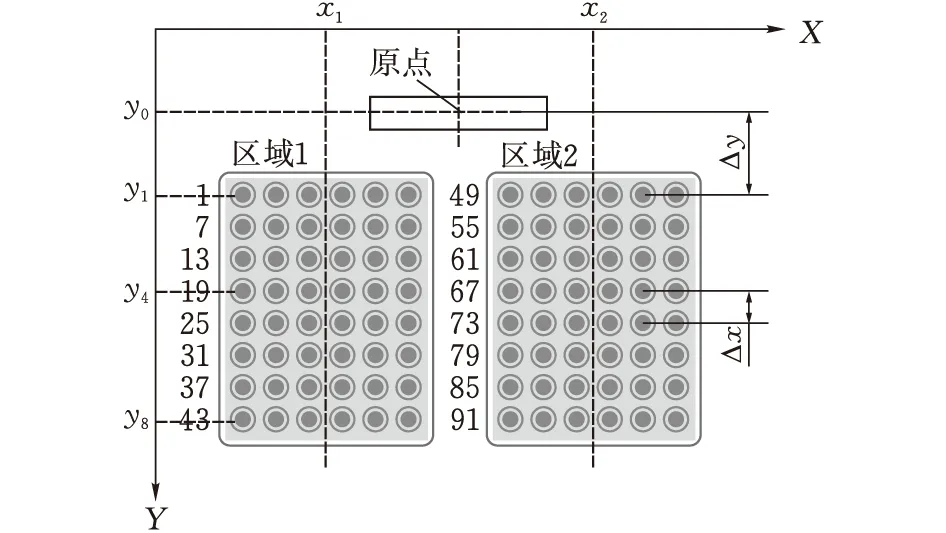

本樣品前處理平臺(tái)共有96個(gè)樣品位置,分為樣品區(qū)域1和樣品區(qū)域2。規(guī)定樣品區(qū)域具有3個(gè)X軸坐標(biāo)值,分別代表x0廢液槽位置、x1樣品區(qū)域1的位置、x2樣品區(qū)域2的位置;樣品區(qū)域具有9個(gè)Y軸坐標(biāo)值,分別代表y0廢液槽位置,y1至y8第一排至第八排樣品位置。其中x0與y0的交點(diǎn)為傳動(dòng)系統(tǒng)原點(diǎn)位置,即廢液槽的中心。傳動(dòng)系統(tǒng)定位示意圖如圖4所示,圖中X、Y軸上標(biāo)注的位置均安裝接近開關(guān)傳感器,方便傳動(dòng)系統(tǒng)定位校準(zhǔn)。

圖4 傳動(dòng)系統(tǒng)定位

在進(jìn)行樣品前處理實(shí)驗(yàn)之前,平臺(tái)由用戶在界面上進(jìn)行方案編制,軟件系統(tǒng)對(duì)方案進(jìn)行數(shù)據(jù)轉(zhuǎn)換和處理,生成指令發(fā)送至下位機(jī),下位機(jī)控制電機(jī)驅(qū)動(dòng)器將脈沖發(fā)送至步進(jìn)電機(jī)。在進(jìn)行清洗、潤(rùn)洗和超聲實(shí)驗(yàn)工序時(shí),移液針管在原點(diǎn)的位置。移液工序的位置定位則與實(shí)驗(yàn)中規(guī)定的前處理樣品的位置區(qū)間有關(guān),其傳動(dòng)系統(tǒng)的移液定位過(guò)程如下:1)用戶確定待處理樣品區(qū)間[I,J];2)計(jì)算出樣品起始數(shù)I所在樣品區(qū)域、所在排數(shù)yn;3)若起始數(shù)所在樣品區(qū)域?yàn)?,則X軸方向左移x1,Y軸方向前移Δy+(yn-1)×Δx;若起始數(shù)所在樣品區(qū)域?yàn)?,則X軸方向右移x2,Y軸方向前移Δy+(yn-1)×Δx;4)計(jì)算出樣品終止數(shù)J所在樣品區(qū)域、所在排數(shù)ym;5)若起始數(shù)和終止數(shù)所在樣品區(qū)域一樣,則在第(3)步基礎(chǔ)上,Y軸方向逐次前移Δx,直至第ym排,若起始數(shù)和終止數(shù)所在樣品區(qū)域不同,即起始數(shù)所在樣品區(qū)域?yàn)?,終止數(shù)所在樣品區(qū)域?yàn)?,則在第(3)步基礎(chǔ)上,Y軸方向逐次前移Δx,直至y8,在X軸方向右移x1+x2,Y軸方向后移7Δx至y1,到達(dá)樣品區(qū)域2的第一排位置,最后Y軸方向逐次前移Δx,直至第ym排;6)移液工序完成,返回原點(diǎn)位置。

2.3 超聲控制方案

超聲提取技術(shù)是一種重要的樣品前處理技術(shù),利用超聲產(chǎn)生的熱效應(yīng)、機(jī)械動(dòng)作使樣品內(nèi)部的可溶性物質(zhì)快速釋放、擴(kuò)散并溶解進(jìn)入溶劑中。超聲波處理可使混合溶液達(dá)到分層效果,為后續(xù)分析處理做準(zhǔn)備。

超聲提取裝置具有手動(dòng)按鈕控制和自動(dòng)化控制兩種方式。兩者的控制原理是相同的,都是由上位機(jī)發(fā)送超聲指令至下位機(jī),下位機(jī)通過(guò)繼電器控制超聲提取裝置,對(duì)樣品進(jìn)行一定時(shí)間、一定功率的超聲處理。所不同的是。前者通過(guò)按鈕控制,可單獨(dú)調(diào)用平臺(tái)的超聲功能,由用戶掌握超聲時(shí)間,可隨時(shí)啟用或終止,提高了超聲提取裝置的利用率,且操作方式比較靈活;后者由用戶在編制樣品前處理方案時(shí)設(shè)置相關(guān)參數(shù),啟動(dòng)開始實(shí)驗(yàn)按鈕后,平臺(tái)自動(dòng)完成設(shè)備清洗、溶劑轉(zhuǎn)移、機(jī)械傳動(dòng)和超聲處理等一系列工序,無(wú)需中途手動(dòng)介入。

3 控制系統(tǒng)軟件設(shè)計(jì)

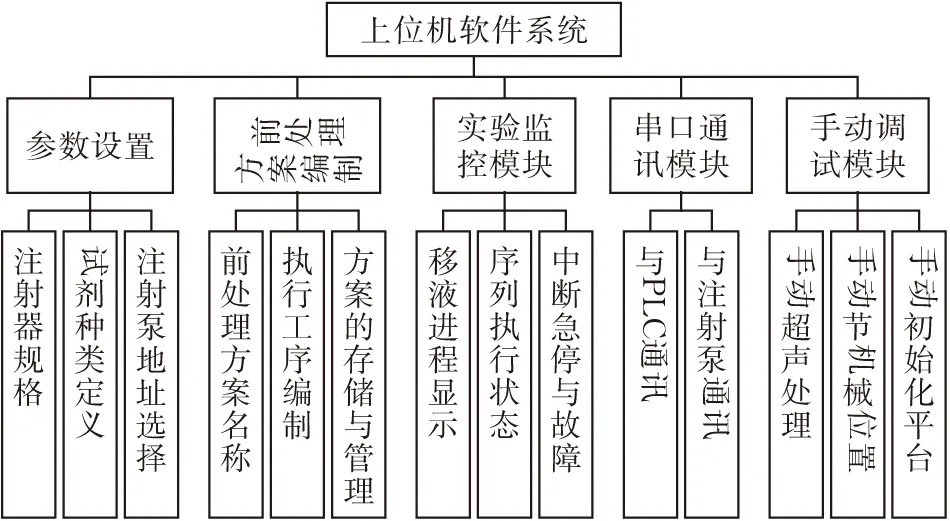

3.1 軟件系統(tǒng)的功能模塊

平臺(tái)的上位機(jī)系統(tǒng)要完成實(shí)驗(yàn)流程的設(shè)計(jì)、前處理方案信息的管理,并對(duì)平臺(tái)實(shí)驗(yàn)狀態(tài)進(jìn)行監(jiān)控和顯示。設(shè)計(jì)出軟件系統(tǒng)功能如圖5所示。整個(gè)系統(tǒng)的功能分為5個(gè)模塊。這些模塊之間是相互交叉且具有邏輯遞進(jìn)的關(guān)系。例如:將參數(shù)設(shè)置模塊輸入的試劑名稱生成一維數(shù)組嵌入到前處理方案編制和實(shí)驗(yàn)序列編制模塊中調(diào)用,方便用戶操作;串口通訊模塊需要的指令均在實(shí)驗(yàn)主程序模塊生成等。

圖5 軟件系統(tǒng)的功能結(jié)構(gòu)

3.2 實(shí)驗(yàn)技術(shù)方案

軟件系統(tǒng)控制平臺(tái)實(shí)現(xiàn)自動(dòng)化移液與超聲提取功能,在開始實(shí)驗(yàn)之前需要進(jìn)行參數(shù)設(shè)置、樣品前處理方案編制及實(shí)驗(yàn)序列編制。

3.2.1 參數(shù)設(shè)置模塊平臺(tái)具有6個(gè)注射泵,其對(duì)應(yīng)設(shè)備地址號(hào)為1—6。首次使用需在參數(shù)設(shè)置模塊中對(duì)試劑名稱進(jìn)行定義并保存,后續(xù)使用時(shí)系統(tǒng)將默認(rèn)讀取試劑信息。當(dāng)更改試劑瓶中的溶劑類型時(shí),參數(shù)設(shè)置模塊中對(duì)應(yīng)的試劑名稱也應(yīng)更改并保存。

3.2.2 前處理方案編制模塊為消除溶劑之間的交叉污染、提高溶液配置精度、加快檢測(cè)效率,設(shè)計(jì)了樣品前處理平臺(tái)的實(shí)驗(yàn)流程。該流程具備自動(dòng)清洗和校準(zhǔn)溶劑體積的功能,包括以下幾個(gè)工序。

1)清洗:由用戶選擇一種試劑作為清洗劑,注射泵通過(guò)多次吸液吐液,清除氣泡與雜質(zhì),并將注射器內(nèi)壁和出液管道內(nèi)部完全填充清洗劑,消除交叉污染。

2)潤(rùn)洗:選用即將向樣品管中添加的試劑作為潤(rùn)洗試劑,使注射泵進(jìn)行多次吸液吐液操作,將注射器內(nèi)壁和出液管道內(nèi)部完全填充所需試劑,確保精確的試劑體積數(shù)。

3)試劑添加:將所需試劑添加到待處理的樣品管中,通過(guò)控制步進(jìn)電機(jī),使三維運(yùn)動(dòng)機(jī)構(gòu)帶動(dòng)移液針管,對(duì)樣品序列位置進(jìn)行定位。

4)超聲提取處理:超聲提取處理使樣品內(nèi)部的可溶性物質(zhì)快速釋放、擴(kuò)散并溶解進(jìn)入試劑中,加速實(shí)驗(yàn)過(guò)程。此外超聲波處理可使混合溶液達(dá)到分層效果,為后續(xù)樣品分析做準(zhǔn)備。

大多數(shù)樣品前處理實(shí)驗(yàn)均需要使用多種試劑,向樣品中每添加一種試劑均需執(zhí)行上述工序,數(shù)據(jù)管理模塊對(duì)前處理方案進(jìn)行保存、修改或另行保存等操作處理。

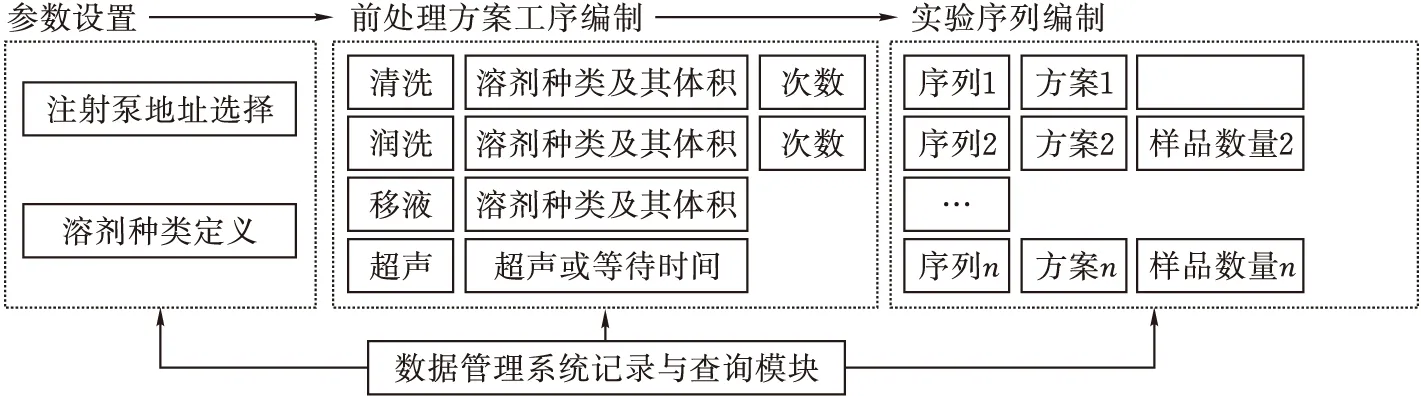

3.2.3 實(shí)驗(yàn)序列編制模塊完成參數(shù)設(shè)置和前處理方案編制之后,才能進(jìn)行實(shí)驗(yàn)序列編制,其軟件系統(tǒng)原理如圖6所示。為了增加本平臺(tái)的適用范圍,提高工作效率,設(shè)計(jì)了實(shí)驗(yàn)序列編制模塊。每個(gè)實(shí)驗(yàn)序列包括實(shí)驗(yàn)方案、實(shí)驗(yàn)處理樣品數(shù)量、序列執(zhí)行狀態(tài)三個(gè)參數(shù)。樣品處理數(shù)量范圍為1~96 位,序列執(zhí)行狀態(tài)分為“已完成”“進(jìn)行中”“等待”三種。

圖6 實(shí)驗(yàn)序列編制軟件系統(tǒng)

3.3 平臺(tái)實(shí)驗(yàn)狀態(tài)機(jī)設(shè)計(jì)

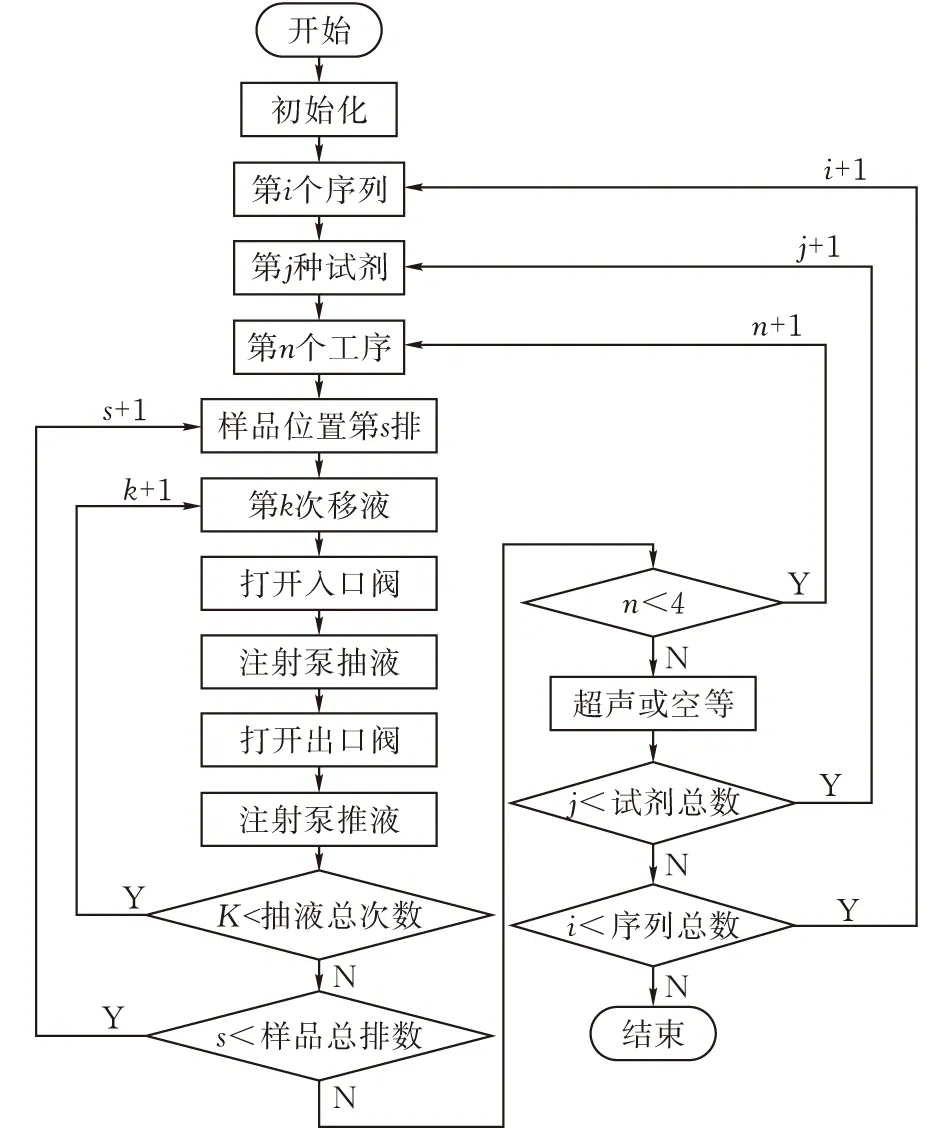

狀態(tài)機(jī)是LabVIEW程序設(shè)計(jì)中最常用的設(shè)計(jì)模式之一,常用在診斷、過(guò)程檢測(cè)和控制等算法中。狀態(tài)機(jī)主要由一個(gè)主循環(huán)和一個(gè)Case結(jié)構(gòu)組成,利用移位寄存器來(lái)實(shí)現(xiàn)狀態(tài)的跳轉(zhuǎn)。結(jié)合樣品前處理平臺(tái)的功能需求,分析得到平臺(tái)實(shí)驗(yàn)流程的5個(gè)循環(huán)結(jié)構(gòu),包括實(shí)驗(yàn)序列數(shù)循環(huán)、試劑數(shù)循環(huán)、工序循環(huán)、機(jī)械移動(dòng)循環(huán)、移液次數(shù)循環(huán).平臺(tái)可通過(guò)控制按鈕對(duì)實(shí)驗(yàn)狀態(tài)機(jī)進(jìn)行啟動(dòng)、暫停、繼續(xù)、停止等中斷操作。實(shí)驗(yàn)狀態(tài)機(jī)程序流程如圖7所示,其中變量i、j、n、s、k的初始值均為1,最大值由樣品前處理方案和實(shí)驗(yàn)序列方案的參數(shù)計(jì)算而得。

圖7 平臺(tái)實(shí)驗(yàn)循環(huán)流程

4 平臺(tái)性能測(cè)試與分析

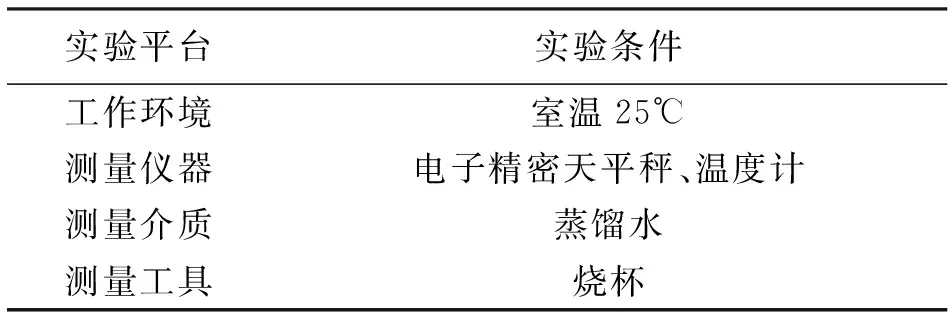

對(duì)樣品前處理平臺(tái)的移液性能進(jìn)行測(cè)試,得到其移液精度,測(cè)試條件如表2所示。

表2 前處理平臺(tái)性能測(cè)試的實(shí)驗(yàn)條件

在室溫25℃的條件下,以蒸餾水作為移液精度的測(cè)量介質(zhì)。測(cè)量?jī)x器為電子精密天平秤,最大稱重為250 g,最小讀值為0.0001 g,具有精度高,操作方法簡(jiǎn)單的優(yōu)點(diǎn)。選用規(guī)格為100 mL的燒杯作為測(cè)量出液質(zhì)量的工具。在檢驗(yàn)此移液模塊的移液精度時(shí),采用各通道輸入的理論體積與輸出的實(shí)際體積差值的方法。

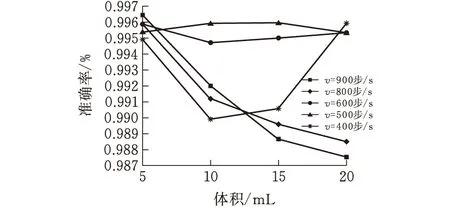

經(jīng)測(cè)試發(fā)現(xiàn),平臺(tái)移液精度的影響因素包括注射器的吸吐液速度和軟管長(zhǎng)度。注射泵默認(rèn)的初始速度為900步/s。由于吸液管道的內(nèi)徑只有1.6 mm,當(dāng)注射泵吸液速度為900步/s時(shí),注射器內(nèi)產(chǎn)生大量氣泡,而當(dāng)速度降低時(shí),氣泡數(shù)量變少。因此,測(cè)試了吸吐液速度分別為900、800、600、500、400 步/s時(shí)的移液精度,每種速度下選擇5 ,10,15,20 mL四組不同體積的理論值,各理論值測(cè)量10組數(shù)據(jù)。計(jì)算每組實(shí)驗(yàn)值的平均絕對(duì)誤差,獲得不同吸吐液速度下移液精度的準(zhǔn)確率(圖8)。

圖8 不同吸吐液速度下移液精度的準(zhǔn)確率

實(shí)驗(yàn)現(xiàn)象表明,速度越低噪音越大,工作效率也隨之降低,而移液精度卻沒有明顯上升,考慮移液速度過(guò)大帶來(lái)的氣泡問(wèn)題,故選擇吸吐液速度為600步/s。由準(zhǔn)確率曲線擬合一次方程作為補(bǔ)償函數(shù),優(yōu)化吸吐液指令算法:

y=0.995x-0.0768

(2)

式中:y表示理論體積值,即用戶編制前處理方案時(shí)輸入的體積數(shù);x表示注射泵實(shí)際的吸液值。

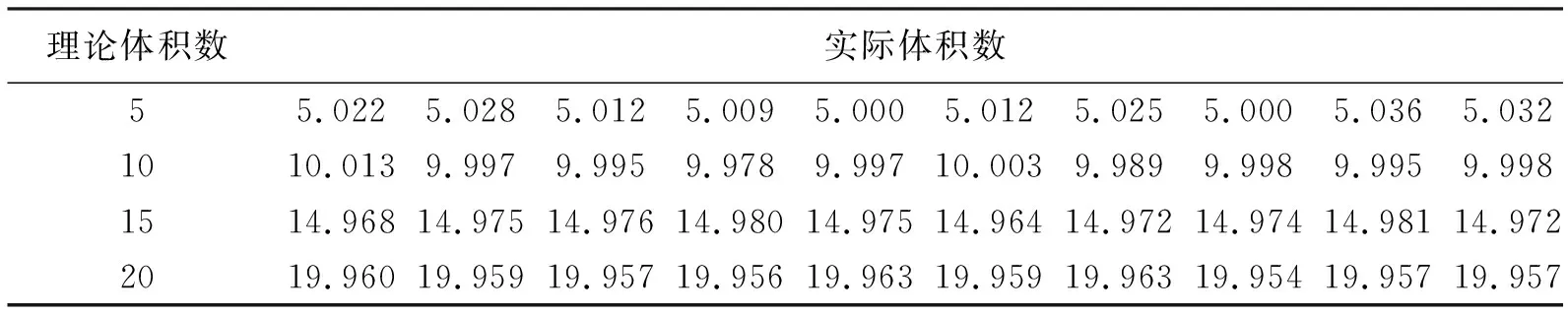

測(cè)得平臺(tái)的實(shí)際移液數(shù)據(jù)如表3所示,可見移液精度范圍達(dá)到了±0.05 mL。

表3 吸吐液速度600步/s下的體積測(cè)量值 mL

5 結(jié)論

基于溶解法設(shè)計(jì)的樣品前處理平臺(tái)可以批量處理96個(gè)樣品,配制10種溶劑,滿足前處理實(shí)驗(yàn)中對(duì)溶劑的需求。平臺(tái)綜合了溶劑處理與超聲提取技術(shù),加快了溶劑與樣品之間的融合,提高樣品前處理效率。自動(dòng)化清洗和潤(rùn)洗操作,可避免溶劑之間的交叉污染,并保證了溶液配制的精度。該平臺(tái)自動(dòng)化程度高,可廣泛應(yīng)用于基于溶解法的樣品前處理技術(shù),彌補(bǔ)了手工配制溶液所帶來(lái)的勞動(dòng)力大、效率低、誤差源較多、反應(yīng)時(shí)間較長(zhǎng)等不足。