面向3D打印過程的產品工藝設計和優化

王 欣,游 穎,姜天翔,馮康瑞

(湖北工業大學機械學院機器人技術研究中心,湖北 武漢 430068)

3D打印是一種基于快速成型技術的制造裝備,集合了新型材料、數字信息化、人工智能等技術特點[1]。自20世紀80年代誕生起,3D打印技術得到迅速的發展,并且逐漸廣泛應用于建筑模型設計、醫療器具生產、航空航天器零件生產等領域[2]。與傳統加工方式相比,3D打印技術將三維實體加工變為離散堆積成形過程,降低了制造的復雜度[3],可以準確地將模型的數據信息直接導入機械加工設備內,快速生成三維實體產品,實現傳統工藝難以實現的復雜零件的加工制造。3D打印技術簡化了零件的傳統加工工藝,使生產周期大為縮減[4],適用于高效、分散式加工。而采用熔融沉積成型技術的3D打印機具有機械結構簡單、設備操作方便、材料成本低等優點[5]。本文基于熔融沉積成型技術的3D打印技術,對從建模到零件后處理的整個過程進行分析,總結提高工藝性能的方法,提出改善零件制造工藝的建議。

1 FDM基本原理

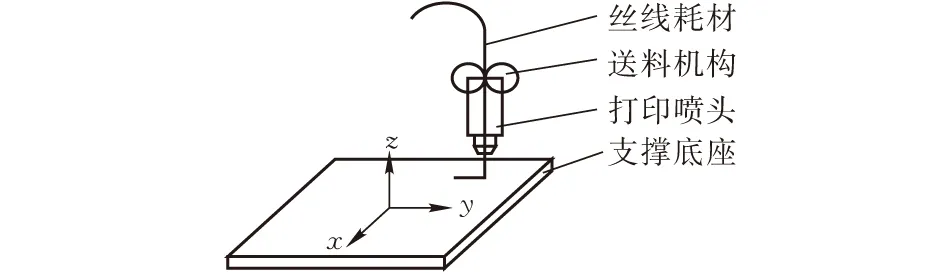

熔融沉積成型(Fused Deposition Modeling,FDM)技術是將絲狀的熱熔性材料進行加熱融化,利用微細噴嘴的擠出機將材料擠出,根據已導入的模型結構,噴頭沿X軸和Y軸的方向移動,進行單層的加工成型;上一層模型填充完成后,工作臺則沿Z軸方向按預定的位移量下降一個厚度,依次層層堆積,最終完成整個模型的成型[6]。3D打印機器工作原理如圖1所示。

圖1 FDM工藝原理

2 3D打印工藝流程及影響因素

2.1 3D打印工藝流程

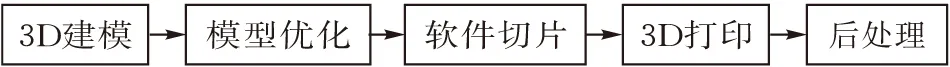

首先應用Solidworks進行三維建模;依據3D打印工藝,對模型結構和工藝進行優化;然后采用Cura軟件處理數據,設置3D打印工藝參數;最后進行3D打印及后處理得到模型。其打印工藝流程如圖2所示。

圖 2 3D打印工藝流程

2.2 3D打印參數對零件或產品工藝的影響

2.2.1 溫度對成型件的影響打印溫度和平臺溫度是指3D打印設備的噴嘴加熱絲狀材料的溫度和承載平臺的工作溫度。噴嘴的溫度決定被擠壓出來的絲狀材料的粘黏性和流動性。平臺溫度影響成型件粘黏性和成型件的熱收縮效應。

2.2.2 填充度對成型件尺寸精度的影響填充度是指模型內部的填充材料占整個模型體積的百分比。加工過程中,由于內部填充度較大,模型邊界部分的材料會向外側外溢,導致零件尺寸精度降低。例如,內孔實際尺寸小于理論尺寸,外圓實際尺寸大于理論尺寸等。

2.2.3 層厚對成型件的影響層厚是指切片片層的厚度。切片的每一層相當于將斜柱體近似為直柱體,層厚越大,近似替代的誤差越大,導致最終模型的表面還原程度及加工的精度低。

2.2.4 打印速度對成型的影響打印速度是指加熱頭噴絲加工成型件時的移動速度。打印速度過快,成型件更容易出現錯層現象;打印速度過慢,會延長打印時間,降低效率。因此,需要設置一定的打印速度,同時保證加工的效率和精度。

2.2.5 模型的放置姿態對成型的影響模型放置初始位置不合理,可能會出現違反重力作用的造型等,導致模型在加工過程中受力而失穩,進而嚴重影響工藝的完整性。

2.2.6 成型件的尺寸對成型的影響在打印機設備允許加工尺寸范圍內的模型視為一般尺寸的模型。成型件尺寸若過大,則需要拆分成一般尺寸的模型;若成型件的尺寸過小,模型與承載平臺的接觸面較小,容易導致模型在被加工過程中無法保持穩定,因此需要增加工藝輔助支撐。

2.2.7 噴嘴直徑對成型的影響噴嘴直徑是3D打印機加熱頭出料孔的直徑。噴嘴直徑是3D打印機的固有參數,它決定3D打印機噴出絲狀材料的直徑。

3 3D打印工藝優化設計

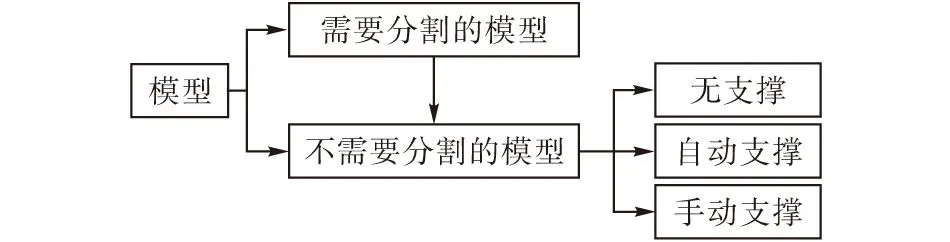

如圖3所示,打印三維模型,首先要保證成型件的尺寸在打印允許的極限尺寸之內(包括長寬高)。若尺寸過大,則將模型拆分為符合打印機許可尺寸的若干子塊;對于不需要拆分的模型,則要考慮模型添加的支撐類型。支撐的類型分為無支撐、自動支撐和手動支撐。在切片軟件進行切片處理時,需要考慮模型的擺放姿勢和支撐的位置[7]。

圖3 模型分類

3.1 模型拆分的一般原則

對于尺寸超過3D打印機允許工作空間的模型,則需要進行拆分,再把拆分的部件進行拼接,組裝成所需的模型[8]。

3.1.1 控制模型拆分的子塊數量結合3D打印機的工作范圍,確定子塊的拆分數量,進而對模型拆分布局。子塊的拼合會降低精度和增加后期拼接的工作量,因此應盡量減少子塊數量。

3.1.2 增加定位結構和連接結構為提升子塊拼接的精度和強度,依據拆分子塊的拼接方式(如螺釘孔、卡扣等)和拼接位置,可設計配合連接的凸臺、凹槽等定位結構。

3.1.3 拆分子塊的布局拆分的子塊尺寸、形狀、支撐類型、拆分位置和加工方向等因素對子塊精度和拼接有影響。為了保證成型精度和加工工藝的完整性,各拆分的子塊尺寸應相差不大,拼接面加工方向應一致,同時避免拼接面與輔助支撐接觸。

3.1.4 應用實例圖4為300 mm ×300 mm的實例模型。所選3D打印機的最大加工尺寸為170 mm×170 mm。將拆分線設置在橫豎的對稱中心線位置,使拆分4個子塊尺寸相近,模型內部增加螺釘孔和加強筋等結構,在盡量不影響模型美觀的條件下,保證拼接精度和強度。

圖5為拆分后的子塊及輔助支撐結構,子塊尺寸大小約為150 mm×150 mm。選擇上底面作為基準面進行加工。

圖4 模型正視圖 圖 5 子塊及輔助結構

3.2 無需拆分的模型

各向尺寸均在3D打印機加工極限尺寸范圍內的模型,需選擇其支撐類型。支撐類型分為手動支撐、自動支撐和無支撐。

3.2.1 無支撐的模型無支撐模型只要選擇合適的打印基準面與承載平臺接觸即可進行打印工作。模型具有于上小下大的特點,即整體呈現圓柱狀、圓錐狀或者是方體狀,底盤比較大。圖6所示模型為直徑和高度50 mm,壁厚5 mm空心圓柱,因此無需分割。該模型在不添加手動支撐的情況下可以保持自身穩定,且不存在懸空部分。圖7為Cura切片的部分參數,圖中黑色為切片模型表面,灰色為模型某一層的截面。模型的耗材和加工時間也由軟件計算并顯示。相對于需要添加支撐的模型而言,這類模型結構相對簡單,容易加工成型。

圖6 空心圓柱圖 圖 7 切片效果

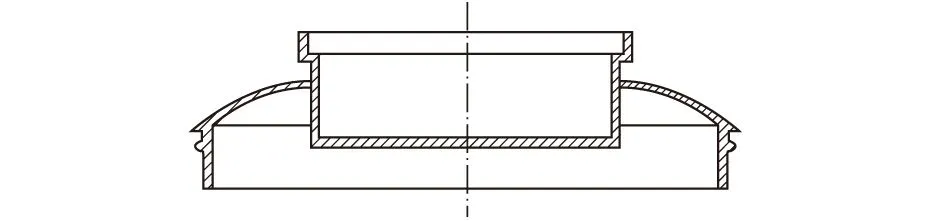

3.2.2 自動支撐的模型模型具有懸空結構時,在切片前需要對懸空部位下方設置支撐結構,成型時支撐結構與制品一同被打印。Cura切片軟件中有兩種具有支撐物料的自動支撐類型:一個是everywhere,即將模型上所有懸空部分的底部都會加上支撐作承托;另一個是touching buildplate,只是將懸空部分往下是打印平臺的地方才會加上支撐。圖8是個底部的懸空模型,通常選擇touching buildplate這種支撐類型,選取底部面為基準進行打印。

圖8 模型剖面

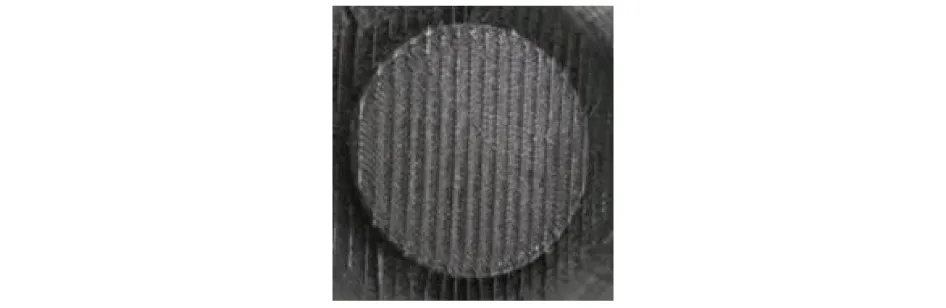

圖9示為Cura切片軟件中1~85層的狀態圖,中間為模型截面,灰色為線狀自動支撐截面。圖10為線狀支撐接觸的底面實物,可知與支撐接觸的表面很粗糙,無法滿足模型接觸配合的精度要求。因此,要避免支撐與高精度成型面的接觸。

圖9 模型某層切片

圖10 與支撐層接觸的底面

3.2.3 手動支撐的模型手動支撐是指人為在三維模型設計時在需要支撐的位置上直接添加支撐,以保證模型加工過程的穩定和工藝的完整。

針對尺寸較小,與工作平臺接觸的面積小且自穩定性和抗變形性較差的模型,需添加手動支撐。設置手動支撐需考慮以下原則:1)手動支撐要有足夠的穩定性,輔助支撐不僅要具有自穩定性,還需具備增加模型穩定性的功能;2)手動支撐應易于去除,手動支撐與模型連接的接觸面應盡量小,在支撐與模型間增加具有導向功能的薄壁結構,以最大限度地減少對模型表面的破壞;3)主動支撐宜為薄壁結構,薄壁結構的支撐易于噴嘴一次走過成型,既節約加工時間和材料,又可以提高打印效率。

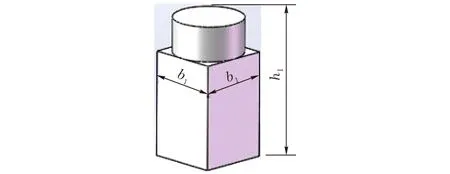

圖11為待加工件受力示意圖。模型由圓柱(直徑10 mm,高度5 mm)和長方體(高度為15 mm)疊加而成,在保證模型成型尺寸和成型形狀要求的前提下,可選擇長方體的底面為基準面進行打印。

圖11 模型受力

由靜力學公式可得:

G=F1-F2

F·h=F2·b+G·b/2

解得:F1+F2=2F·h/b。可知,噴嘴對模型的水平作用力不變,降低模型的高寬比(即h/b),有利于提高模型的穩定性。

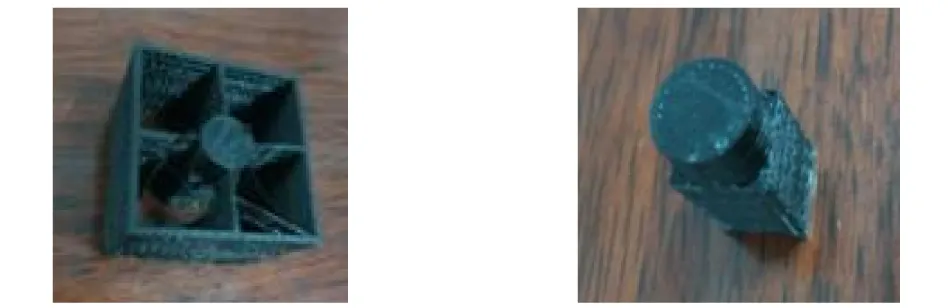

圖12是小尺寸設計模型,圖中h1是該模型的高,b1是該模型的長和寬,h1/b1為理論上的高寬比臨界值。打印后的實驗模型如圖13所示,可以明顯看到該模型完全發生形變。在加工過程中噴嘴溫度較高,并且該模型高寬比大于一定溫度下的臨界值,打印層的熱量集中導致將已打印好的下層材料再次融化,模型在加工過程中失穩,最終導致了模型發生熱變形。

圖12 設計模型

由于高寬比大于一定溫度下的臨界值將導致模型加工失敗,在設計模型的時候,對于高度已經確定的模型,通過適當增加模型的寬度來降低模型高寬比,圖14為手動添加薄壁支撐后的模型,以正方形支撐為例:模型高度保持不變,寬度由原來的b1增大到b2(30.8 mm),模型的高寬比由原來的2.0降低為0.65。圖15為添加薄壁支撐后的加工模型,圖16為去除支撐后的實物。圖13和圖16 的對比試驗證明,手動添加薄壁支撐通過增加模型的寬度,不僅使3D打印機在鋪下一層時模型不會發生失穩,提高了模型加工過程中的穩定性,而且降低噴嘴加熱的集中,給予模型加工材料相對充足的時間冷卻,是確保小尺寸、大高寬比模型加工穩定性和工藝完整性的有效手段。

圖13 直接加工的實物 圖14 工藝需要的模型

圖15 添加支撐的實物 圖16 除去支撐的實物

4 總結

1)根據FDM原理與3D打印工藝流程,通過優化模型拆分和拼接工藝,實現對大型復雜模型的加工,提高產品質量與加工的工藝性。

2)對于無需分割的模型,通過在打印過程中添加自動支撐或手動支撐,提升模型的打印質量和成型精度。