大型雙燃料動力集裝箱船氮氣系統設計與配置

孟繁偉, 王 怡

(1.中船郵輪科技發展有限公司, 上海 200137; 2.上海外高橋造船有限公司, 上海 200137)

0 引 言

隨著國際海事組織(International Maritime Organization, IMO)對船舶污染物排放要求的日益嚴格,液化天然氣(Liquefied Natural Gas, LNG)燃料已成為國際船舶未來主要替代燃料之一[1]。根據《國際防止船舶造成污染公約》[2](MARPOL附則VI防止船舶空氣污染規則)要求,所有經過排放控制區域的船舶必須滿足硫氧化物及氮氧化物的排放要求,這將進一步刺激市場對天然氣動力船的需求。

對于雙燃料動力船而言,在設計過程中需考慮相關規范對船舶安全使用LNG 的相應要求,以確保雙燃料發動機的安全運行。氣態和液態天然氣均屬于高度易燃易爆物質[3],且以極低溫度儲存,一旦泄漏會對人員造成嚴重凍傷并使常溫管材和設備產生脆裂現象[4]。LNG易氣化揮發,當與空氣混合且達到一定比例時,易發生火災和爆炸事故。

一般液化氣與空氣混合比在1.5%~15%屬于可燃范圍,液化氣和空氣的比值低于1.5%時稱為過稀,高于15%時稱為過濃,過稀和過濃都不會引起燃燒或爆炸。然而在LNG燃料處理過程中,LNG燃料儲存艙內的氣體組成會持續處于這個可燃范圍(丁烷的可燃極限為1.5%~9%,甲烷的可燃極限為5%~15%)內,因此必須采取一些特殊的預防措施加以避免該問題。

為保證船舶的安全運營,相關規范、規則及船級社要求在雙燃料動力船上使用氮氣對燃氣閥組(Gas Valve Unit, GVU)、燃氣管、雙燃料發動機等部件進行吹洗,使其中空氣的含氧量減少至不能支持火災或爆炸的程度,以避免形成爆炸危險環境,對船舶進行有效保護。為保證氮氣系統的可靠性,通常在雙燃料動力船上設置專門的氮氣發生器,將其產生的氮氣作為船上相關設備和部件的吹掃氣體。

本文以某20 000 TEU大型雙燃料集裝箱船為研究對象,從安全的角度出發并結合規范要求,提出氮氣系統的設計與配置方案,為相關研究及工程設計提供參考。

1 氮氣系統概述

1.1 氮氣系統構成

氮氣系統主要由氮氣發生器和氮氣緩沖罐組成。氮氣發生器從供氣空壓機獲取壓縮空氣,空氣經干燥和過濾后送至氮氣發生器進行處理,其后產生的氮氣排至氮氣緩沖罐進行儲存,在用氣時氮氣從氮氣緩沖罐輸送至各用戶。圖1為氮氣系統工作流程圖。

圖1 氮氣系統工作流程

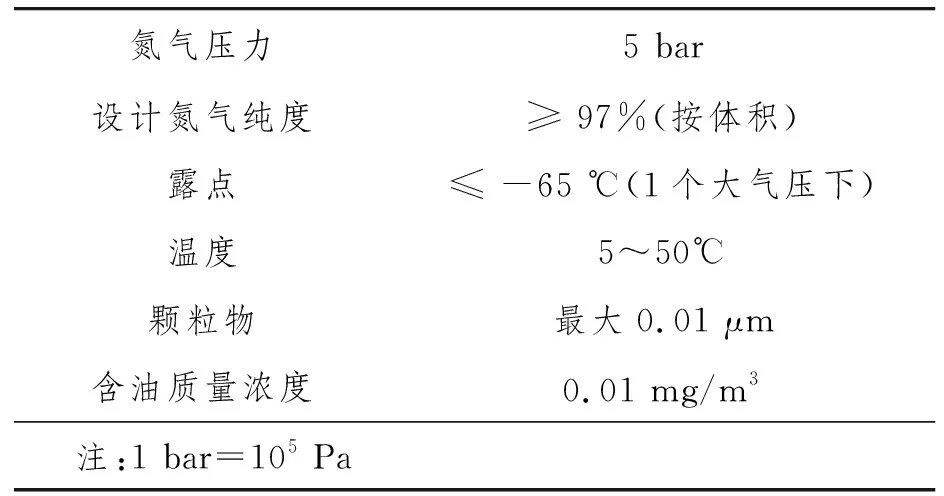

氮氣系統可提供滿足雙燃料動力船所需的氮氣。氮氣規格如表1所示。

表1 氮氣規格

1.2 規范對氮氣系統的要求

氮氣系統與雙燃料動力船上其他系統一樣,在設計時必須遵循相關的規范、規則以及相關設備制造廠的要求和推薦。其中, IMO制定的強制性規定《使用氣體或其他低閃點燃料船舶國際安全規則》(InternationalCodeofSafetyforShipsUsingGasesorOtherLow-FlashpointFuels, IGF規則)[5]中的要求是必須滿足的,且適用于所有雙燃料動力船。

根據IGF規則相關規定,氮氣系統的設計須滿足以下要求:

(1) 惰性氣體系統須實現清除燃料加注管路可燃氣體的功能,當不進行加注操作時,須保證管線內無可燃氣體。

(2) 惰化和吹掃系統的主要目的是防止燃料系統的管系、燃料艙、設備和鄰近處所的內部、附近或周圍形成可燃氣體。

(3) 燃料系統的惰化和吹掃程序須確保空氣不被引入管系或燃料艙,氣體燃料不被引入鄰近燃料系統的圍阱或處所。

(4) 加注管路須布置成具備惰化和除氣功能。當加注管路閑置時,須保持除氣狀態,除非不除氣的后果已經經過評估和批準。

1.3 氮氣系統功能

雙燃料動力船氮氣系統的功能是提供足夠容量的氮氣用于如下用途:(1)LNG加注管路在加注后的惰化;(2)LNG燃料管路在維修前的惰化;(3)LNG燃料儲存艙驅氣后的透氣;(4)LNG燃料儲存艙絕緣層空間的供氣和吹掃;(5)蒸發氣(Boiled Off Gas, BOG)壓縮機的密封;(6)向主/副機和鍋爐GVU的吹掃;(7)LNG加注管、氣液管路、放空管和儀表等的吹洗;(8)泄漏試驗連接;等等。

需要注意的是,LNG燃料儲存艙在初次加注或維修后再加注都需使用氮氣對LNG燃料儲存艙進行氮氣置換惰化并用液氮初步冷卻儲罐艙體。這需要設置臨時設施來供給氮氣,通常使用液氮槽罐車運輸液氮,液氮氣化后向船上供給氮氣用于惰化和冷卻。初步估計20 000 TEU雙燃料集裝箱船上置換和冷卻用的液氮耗量約200 m3,該耗量不包括船上氮氣發生器產生的氮氣容量。

2 氮氣系統設計

2.1 氮氣用途和耗量

為維護LNG燃料供氣系統的安全運行,需連續或者間歇性地對一些用氣設備和燃料管路進行氮氣吹掃、密封和置換。

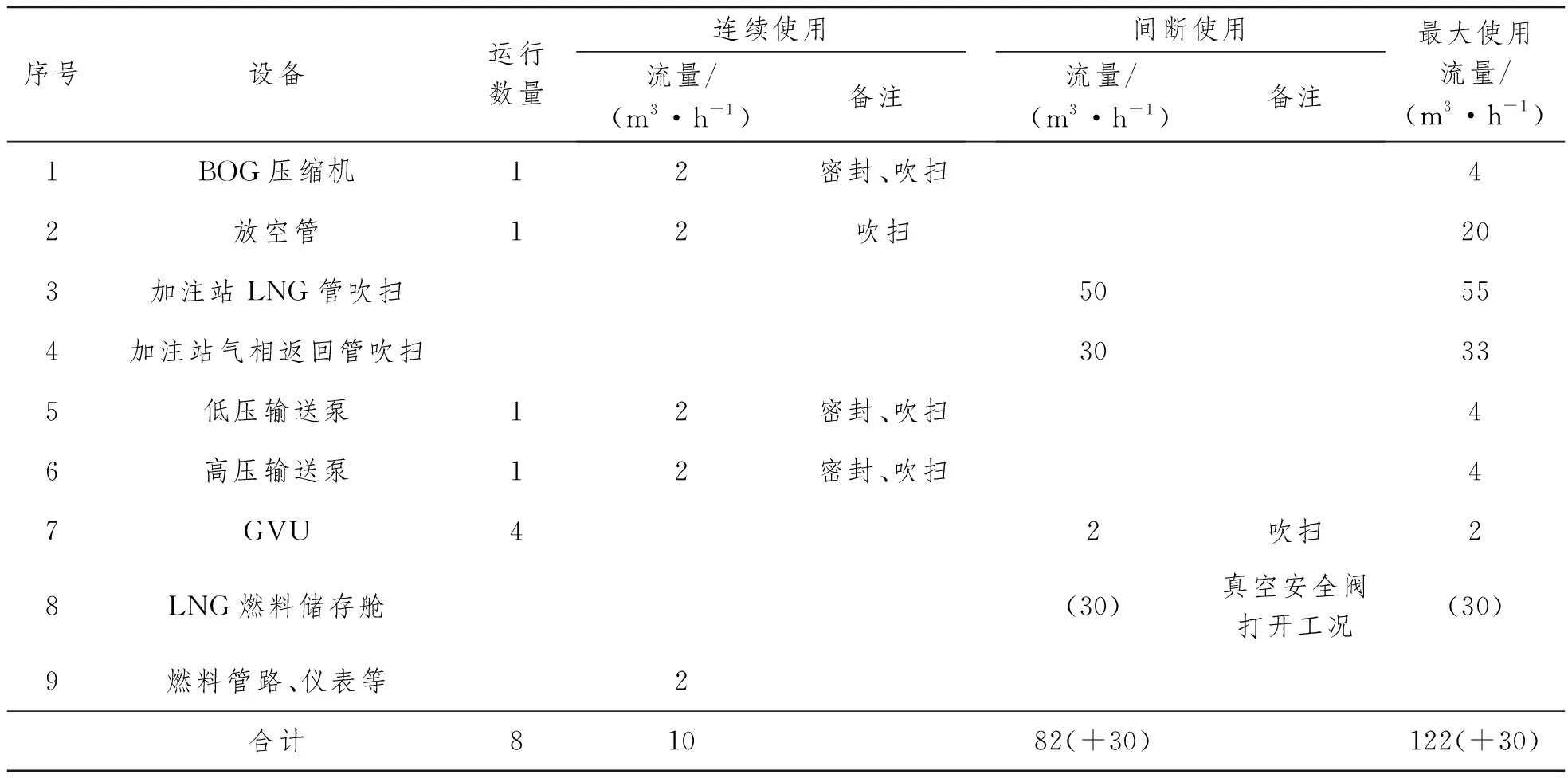

表2 氮氣系統用戶及耗氣量

根據表2中的計算結果,氮氣的連續耗量為10 m3/h,間歇耗量為82 m3/h。按30 d的續航力計算,氮氣消耗總量約7 200 m3(30 d×24 h×10 m3/h)。

2.2 氮氣供氣模式選擇

選擇氮氣的供氣模式,需兼顧氮氣連續耗量和間歇耗量,同時也需考慮在續航期內的總體消耗量。目前廣泛應用的小型供氮系統主要有以下幾種型式:

(1) 氮氣瓶組。氮氣瓶組的型式適合小型LNG氣站,該方案可連續供氣,也可間歇性供氣。20 000 TEU大型雙燃料集裝箱船續航時間長,在續航期內氮氣消耗總量大,需要的瓶組也較多,占用空間大,因此該方案不適用該船型。

(2) 液氮儲存氣化。通過在船上儲存液氮然后再氣化供應氮氣是一種常用的氮氣供應方式,液氮通常布置在主甲板上,該方案在一些LNG運輸船上有應用案例。考慮到20 000 TEU大型雙燃料集裝箱船主甲板空間局限性及設備管理問題,該方案不適用。

(3) 薄膜式氮氣發生器。膜分離技術的原理是采用高科技中空纖維膜,當氣體混合物通過高分子膜時,不同氣體在膜中相對滲透速率不同,從而實現混合氣體分離的目的。薄膜式氮氣發生器的體積小且運行可靠,是常用的制氮設備,但薄膜制氮的空氮比例高,與相同規格的變壓吸附式(Pressure Swing Adsorption, PSA)氮氣發生器相比價格較高。

(4) PSA式氮氣發生器。PSA式氮氣發生器是以空氣為原料、以碳分子篩為吸附劑,利用其對氧與氮的選擇性吸附而使氮和氧分離的方法,是純物理的分離方法。該型式氮氣發生器制氮方便快捷、可靠穩定,可提供持續不間斷的氮氣供應;與其他制氮方式相比,其具備運行成本低、能耗低和效率高等優點,且產生氮氣的質量較高,氮氣純度可達99.999%。

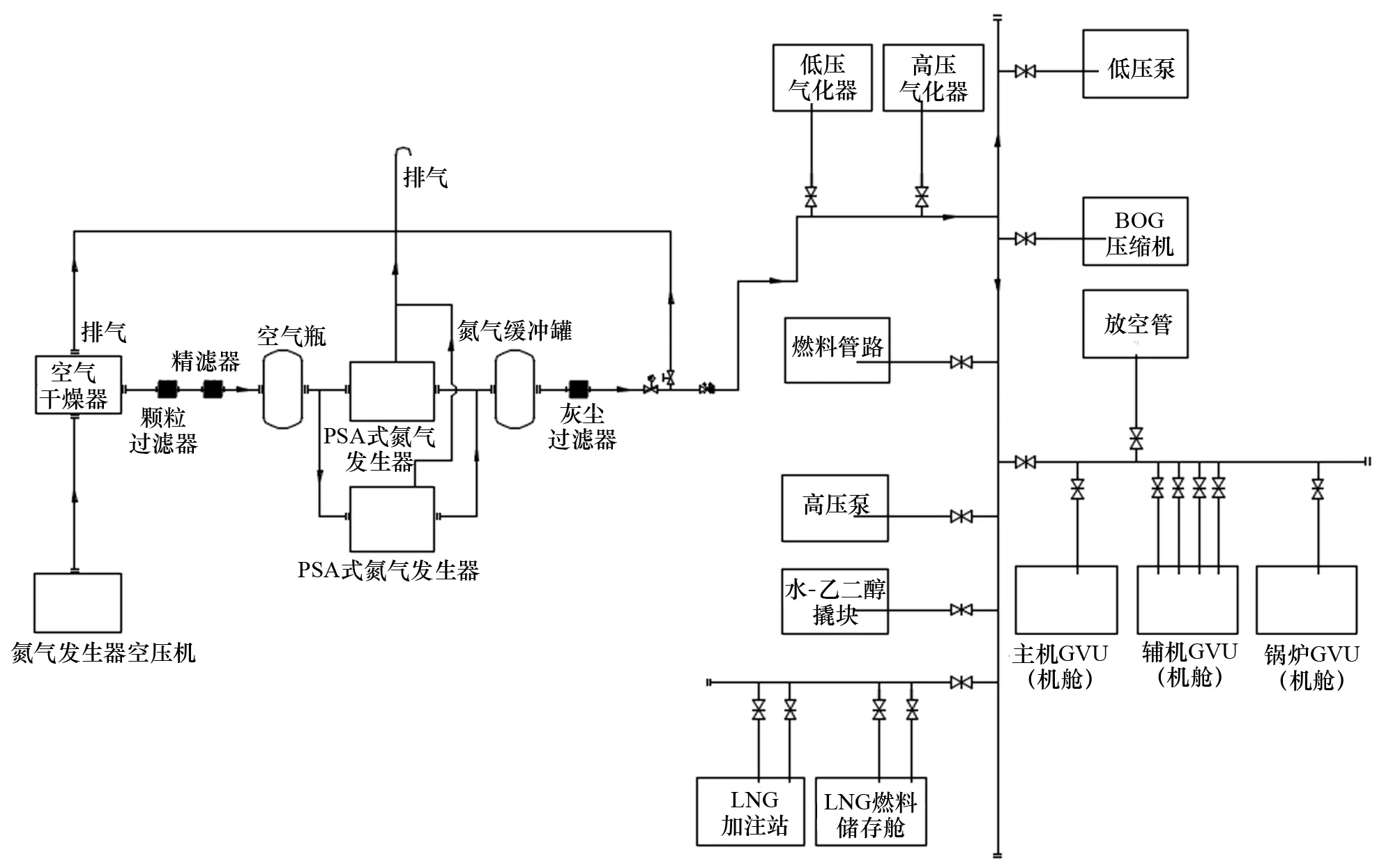

結合上述分析結果,綜合對比不同型式氮氣發生器的空氮比和設備價格等因素,20 000 TEU大型雙燃料集裝箱船更適宜使用PSA式氮氣發生器作為船上氮氣系統的氮氣來源。氮氣系統原理圖如圖2所示。

圖2 大型雙燃料集裝箱船氮氣系統原理圖

在系統工作時,將抽取的空氣由空壓機壓縮至一定壓力后,先后送入空氣干燥器和過濾器去除壓縮空氣里的水分和雜質,之后排至空氣瓶,給氮氣發生器提供空氣,空氣進入氮氣發生器后經過處理得到滿足要求的氮氣,產生的氮氣送入氮氣緩沖罐后便可送至BOG壓縮機、加注站、GVU及相關燃料管路等多個處所以實現密封或吹掃的功能。

3 氮氣系統配置

以20 000 TEU大型雙燃料集裝箱船為例,確定氮氣系統內各主要設備的容量,相關計算如下。

3.1 氮氣發生器數量計算

為確定PSA式氮氣發生器的制氮能力,主要考慮如下因素:

(1) 氮氣連續供氣量(10 m3/h):系統需要連續供氣時的氮氣消耗量;

(2) 最大氮氣間歇供氣量(LNG 燃料儲存艙絕緣層空間吹掃30 m3/h):系統間歇需要供氣時的氮氣消耗量;

(3) 系統設計裕量:為保證氮氣系統工作的可靠性,需為系統考慮20%的設計裕量;

基于上述因素,PSA式氮氣發生器的制氮能力為(氮氣連續供氣量+氮氣間歇供氣量)×120% = 48 m3/h。考慮到系統冗余,該船配置2臺PSA式氮氣發生器。

3.2 氮氣緩沖罐容積計算

氮氣緩沖罐的容量通常應按照LNG供氣系統廠家和船舶建造規格書要求進行選擇,氮氣緩沖罐應設計有足夠容量以防止氮氣發生器在正常航行過程中每小時超過2次的頻繁啟動,從而影響其使用壽命,氮氣發生器會根據氮氣緩沖罐的壓力自動起停。

氮氣緩沖罐容積計算公式如下:

V=(Δm·R·T)/(Δp·MW)

式中:Δm為5 min吹掃所需的氮氣質量(單次操作的最大量為80 m3/h,加注時吹掃LNG管),Δm= 80 m3×5 min ×1.25 kg/m3/(60 min)= 8.4 kg;R為氣體常數, 取8.314 J/(mol·k);T為大氣溫度, 取303 K;Δp為儲罐壓降, 取0.4 MPa;MW為氮氣摩爾質量, 取28 g/mol。

通過計算,氮氣緩沖罐容積為1.88 m3,實際選用1.9 m3。

3.3 空壓機容量計算

PSA式氮氣發生器的空氣來源為壓縮空氣,其制氮所消耗的壓縮空氣量根據氮氣發生器廠商的空氮比經驗值估算,根據相關廠商參考資料,當氮氣純度(體積分數)為97%時本船所選用氮氣發生器的空氮比為2,即每臺制氮裝置至少需要的供氣壓縮空氣量預估為96 m3/h,壓力為7 bar。對于2臺制氮裝置則需配置2臺至少96 m3/h的空氣壓縮機。

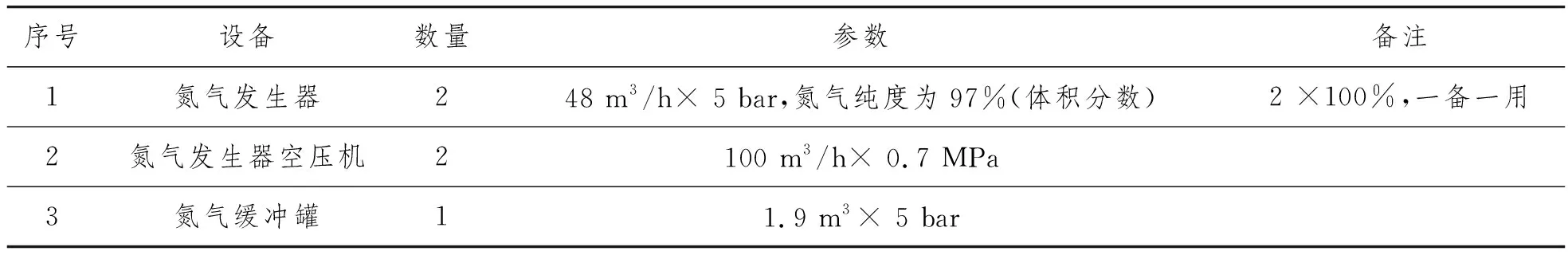

綜上所述,該大型雙燃料集裝箱船氮氣系統主要設備配置選型如表3所示。

表3 氮氣系統設備配置選型

4 結束語

結合IGF規則要求,以20 000 TEU大型雙燃料集裝箱船為研究對象,對該船的氮氣系統設計與配置方案包括氮氣系統工作原理、氮氣發生器選型的主要設備容量計算進行分析。研究表明,對于雙燃料動力船,必須滿足IGF規則中對于氮氣系統的要求,對船上LNG燃料儲存艙、燃料管道及相關用氣設備等處所使用氮氣進行惰化或吹掃,使得系統中的天然氣完全被氮氣取代,徹底消除可能的爆炸風險。

隨著雙燃料動力船舶的日益增多,相關船上的安全性也得到越來越多的重視,在船上配置氮氣系統是防范燃氣風險的重要手段之一。本文所述的氮氣系統是針對大型雙燃料集裝箱船的,設計思路與其他雙燃料動力船類似,可供相關設計人員參考。