真空氣液分離模型設計與應用

羅金蓮

長嶺煉化岳陽工程設計有限公司 岳陽 414000

過濾是催化劑制備過程中常見的固液分離技術,也是使用頻率較高的單元操作,該單元設備選擇是否合理,不但影響裝置的平穩運行,而且決定裝置的收率高低、產品質量及能耗水平。因此,針對過濾單元設備的選型問題,各大催化劑制備企業與單元設備供應商都在不斷的進行持續改進與技術創新。

過濾的分類方式有很多種,按工作方式分有間歇過濾、連續過濾;按過濾壓力分有常壓過濾、加壓過濾、真空過濾;按過濾設備的形狀分有轉鼓過濾、圓盤過濾、板框過濾、廂式過濾、帶式過濾等。本文重點對水平帶式真空過濾機的真空氣液分離方式進行研究,并提出其設計模型,為生產應用提供參考。

1 基本原理

過濾介質(懸浮液)在外力作用下通過多孔介質截留住固體顆粒而讓液體通過,從而實現固液分離。實現過濾的外力可以是重力、離心力、機械壓力及真空抽力。

真空氣液分離的基本原理是氣液兩相混合介質利用其密度差而進行自然分離。

2 水平帶式真空過濾機的優點

相對于其它形式的過濾設備,水平帶式真空過濾機具有以下優點:

(1)集過濾、離子交換、洗滌、濾布再生于一體且可同時進行。

(2)實現連續生產,生產效率高。

(3)濾餅厚度可調,操作靈活。

(4)實現多次離子交換與洗滌,產品質量好。

(5)真空度可調,可有效控制下料濾餅濕度。

(6)濾布可正反兩面同時清洗再生,操作簡單、維護容易。

3 結構形式

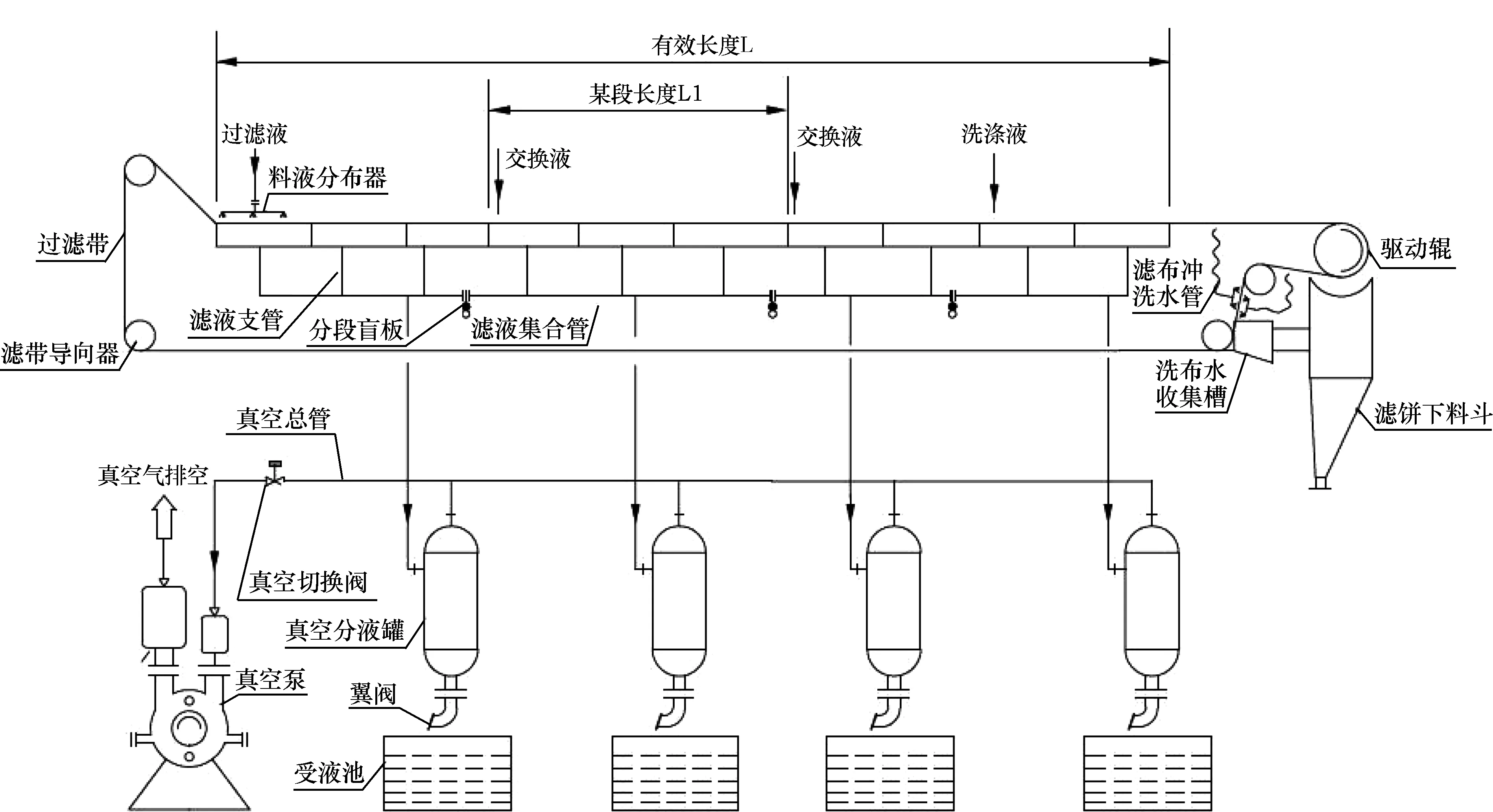

水平帶式真空過濾機結構見圖1。

圖1 水平帶式真空過濾機結構示意圖(零位排液)

懸浮液通過進料裝置均布于水平帶式真空過濾機的濾帶上,隨濾帶向下料端移動,在真空抽力的作用下,濾液透過濾帶進入真空受液罐進行氣液分離,固體顆粒則被截留于濾帶上送入下一過濾區。

本文研究的對象是真空氣液分離模型的構成、關鍵部件的設計選型及相應的特點。下面分真空零位排液及高位排液兩種情況進行模型設計。

4 模型設計與應用

4.1 模型設計條件

過濾機的處理能力為Q=30m3/h;過濾漿料密度ρ1為1100 Kg/m3;固含量X1為15%(m);過濾真空度P為-0.06MPa(表壓);過濾后濾餅固含量X2為50%(m);濾液密度ρ2為1005 Kg/m3;過濾面積A為30 m2;過濾機有效總長度L為15m;共分過濾、離子交換及凈水洗滌三段,每段長5m;濾帶移動速度u為1 m/min;真空抽吸切換周期為10s;項目所在地大氣壓力為0.1 MPa (絕壓);忽略固形物隨濾液跑損量。

4.2 真空零位排液模型

過濾濾液的排放方式不受真空分液罐及濾液接收罐相對高度的影響,只需考慮系統自身匹配合理即可,這種過濾排液方式叫做零位排液(模型見圖1)。

當真空抽吸時,真空切換閥打開、真空分液罐底部翼閥因真空吸力關閉,過濾機處于過濾工作狀態、濾液不斷被吸出;當真空釋放時,真空切換閥關閉、真空泄壓、真空分液罐底部翼閥因重力作用而打開、濾液排出。

4.2.1 過濾濾液量確定

過濾前:漿液總質量W=Q×ρ=33000 Kg/h

其中,固形物:W1=W×X1=4950 Kg/h

水:W2=W―W=28050 Kg/h

過濾后:干基含量不變,仍為W1=4950 Kg/h

濾餅總質量:W3=W1/X2=9900 Kg/h

故:濾液質量G=W―W3= 23100 Kg/h

濾液體積V=G/ρ2=22.99 m3/h

對上述計算過程進行公式疊代和簡化整理,可得出濾液體積計算數學模型為:

(1)

4.2.2 濾液集合管管徑確定

當過濾機的某功能段較長時,為了方便濾液收集與排液順暢,該功能段內部又會分為若干小段,每小段均通過濾液支管匯合入濾液集合管,濾液集合管的流通面積需大于各支管截面積之和的1.2倍。

如過濾段分二小段,每小段的排液負荷為0.5V=11.495 m3/h,選用濾液支管為DN80、氣液兩相流,考慮填充系數0.5,其管內流速U=1.26 m/s,此流速設計合理。

其集合管直徑DN≥2×(1.2×2×0.042)0.5=0.124 m

設計時,一般往上圓整取值,因DN125為不常用管徑,所以,實際上取值為DN150。

設濾液支管根數為n,支管直徑為¢,對上述計算過程進行歸納整理,可得出濾液集合管直徑φ計算數學模型為:

(2)

實際取值時,按(2)式計算結果圓整后向上套用常用工程口徑。

4.2.3 真空分液罐罐容V1確定

真空分液罐的有效罐容為真空氣液入口以下的部分,液體一旦超過入口高度就會形成液封,阻礙真空抽吸的正常進行。

以過濾段為例,其濾液量為22.99 m3/h,真空操作切換頻率τ為10s,真空分液罐的最小有效罐容Vmin必須滿足一個真空周期的濾液量。

Vmin≥22.99×10/3600=0.064 m3

真空氣液混合流從中部進入真空分液罐,則V1=2Vmin=0.128 m3

最終確定該真空分液罐大小為Φ600×1000(直筒高) 罐容0.3 m3

設真空操作切換頻率為τ,真空分液罐的有效容積率為η,對上述計算過程進行歸納整理,可得出相應數學模型為:

(3)

(4)

最終確定真空分液罐尺寸時,在滿足(4)式的前提下,選取常用工程尺寸。真空分液罐一般采用橢頂橢底立式圓筒形結構。

4.2.4 受液池容積V2確定

受液池一般為真空分出液體中轉站,池中濾液為隨進隨出,理論上,V2不小于V1即可,為防止真空泄放時濾液外濺,常將受液池設置為方形立式敞口,大小為600×800×800。

4.3 真空高位排液模型

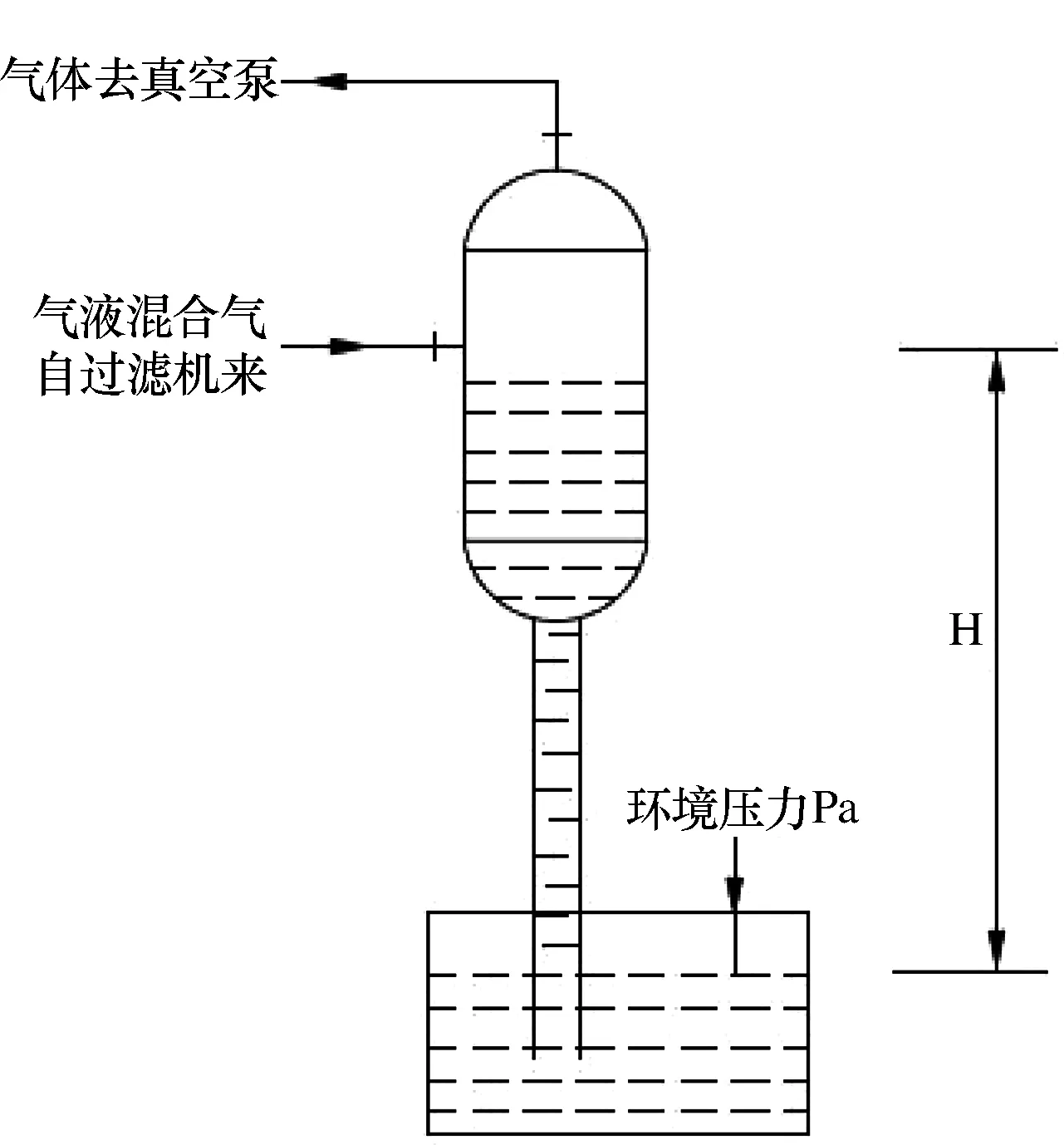

真空高位排液模型見圖2。

圖2 水平帶式真空過濾機高位排液模型

過濾濾液的排放方式受真空分液罐及濾液接收罐相對高差H的影響,當H低于某個值時,真空度不夠,過濾工作無法完成或者過濾效果極差,這種過濾排液方式叫做高位排液。此H叫做最小真空高度,也叫真空密封腿高、真空分液罐出口管道叫真空密封管或真空密封腿。

高位排液與零位排液模型主體結構基本相同,不同之處在于零位排液的真空分液罐出口設有翼閥,由翼閥的開關來配合完成真空過濾過程。而高位排液的真空分液罐出口沒有閥門,由管道連接直接插入濾液接收罐液面以下,濾液可兼作真空密封液,形成密閉排放。

當真空抽吸時,真空切換閥打開,過濾機處于過濾工作狀態,濾液不斷被吸出進入濾液集合管及真空分液罐中,濾液接收罐的液體在大氣壓力的作用下通過真空密封管回流,上升至一定高度;當真空釋放時,真空切換閥關閉,真空釋放,分離出的濾液通過真空密封管排入濾液接收罐。

4.3.1 參數確定

過濾濾液量G、濾液集合管管徑DN、真空分液罐罐容V1確定方法同零位排液模型。

4.3.2 “U”形測壓計原理

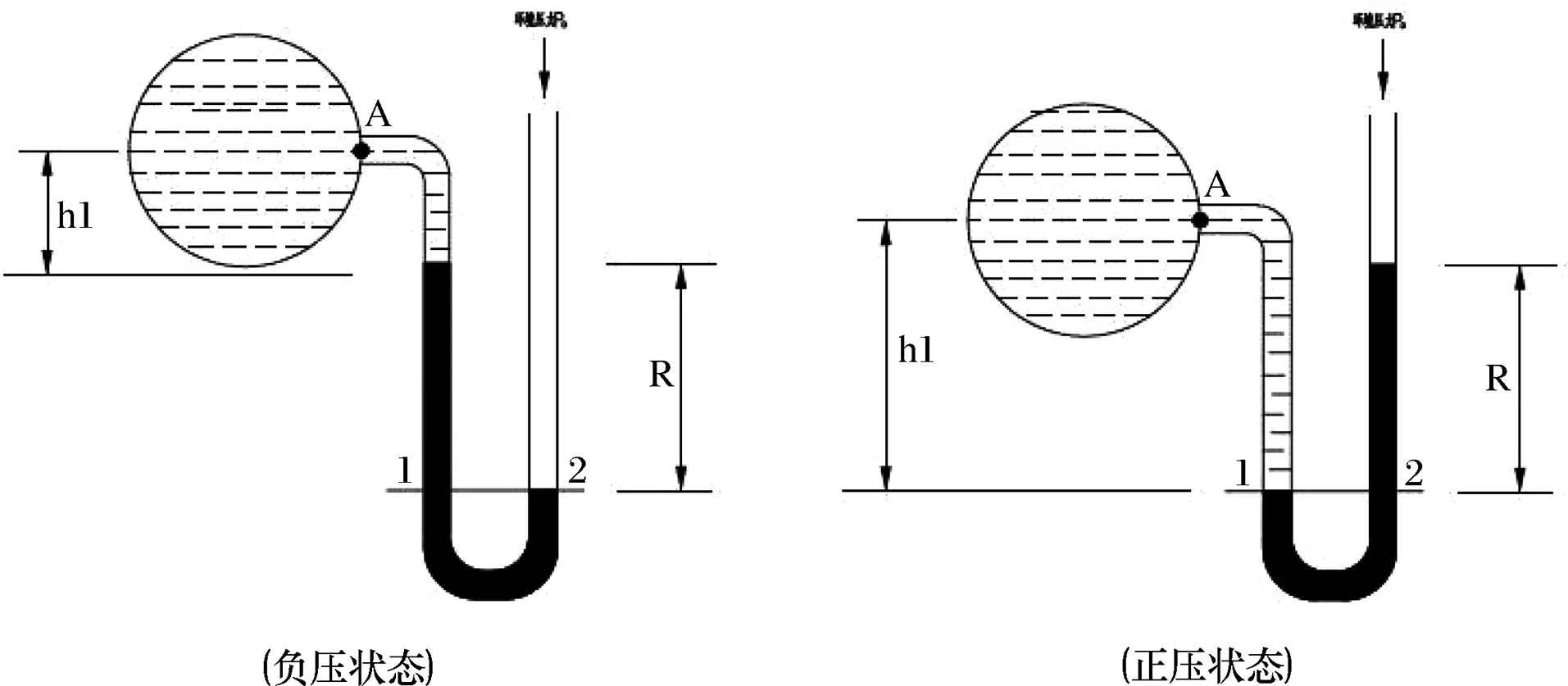

當真空工作進行時,其系統壓力與環境壓力之間的關系遵循“U”形測壓計原理,其工作原理見圖3。

圖3 U型測壓計工作原理圖

不論正壓狀態還是負壓狀態,圖中1、2二處壓力相等。

正壓時:Pa+ρ1gh1=P0+ρgR

(5)

負壓時:Pa+ρ1gh1+ρgR=P0

(6)

以上兩式中ρ1為A處工作液密度;h1為工作液靜液柱高度。

4.3.3 最小真空密封腿高Hmin數學模型推導

依據(6)式:

P+ρ1gh1+ρ2gH=P0

(7)

式中,ρ1為真空氣密度,Kg/m3;h1為真空氣體高度(氣液混合氣入口至真空密封液頂面高差),m;H為真空密封腿高,m;其它符號及單位同前。

當H達到最小真空密封高度Hmin時,h1=0,此時(7)式可簡化為:

P+ρ2gHmin=P0

(8)

經單位換算、歸納整理可推導出最小真空密封腿高Hmin數學模型為:

(9)

式中,P0、P均采用表壓,MPa。

4.3.4 真空密封腿高H

仍以零位排液模型數據為例,已知:操作時真空壓力P=-0.06 MPa(表壓);環境壓力P0=0.1MPa(絕壓)=0 MPa(表壓);濾液密度ρ2為1005 Kg/m3;g=9.81 N/Kg。真空工作時氣液介質狀態見圖4。

圖4 真空狀態下的氣液狀態圖

依據式(9),P+ρ2gHmin= P0,可求得Hmin=6.09 m。

當實際選取H≥Hmin時,均可滿足生產要求。

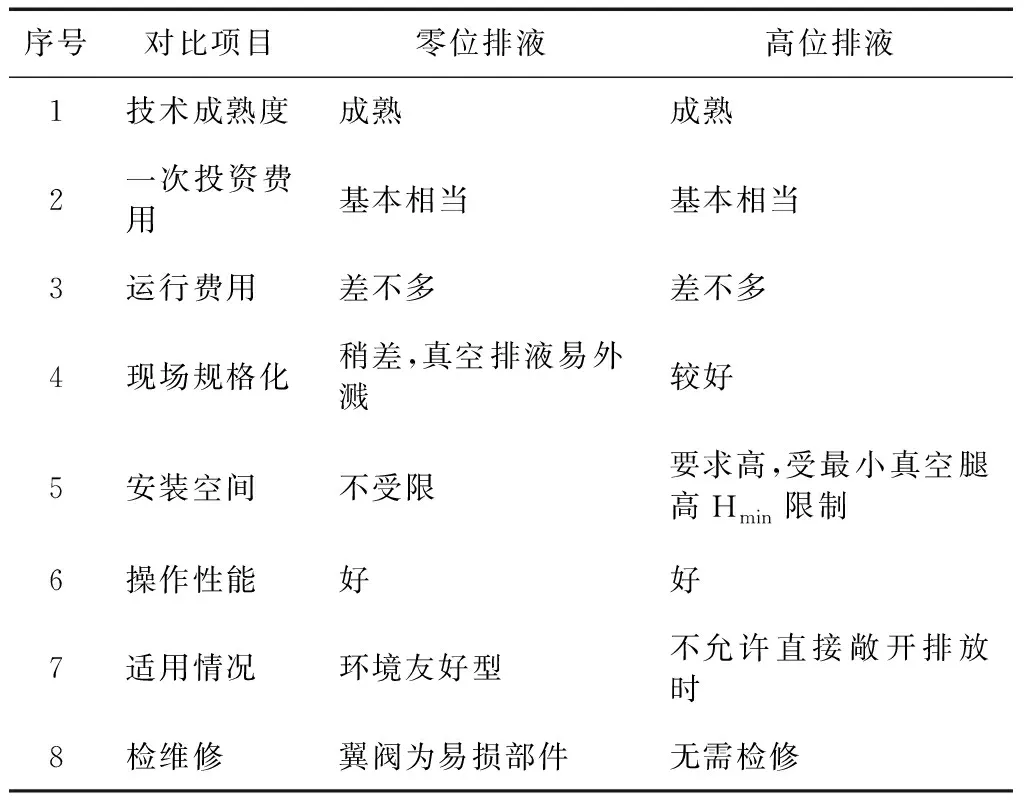

4.4 兩種模型特性對比

兩種模型特性對比見表1。

4.5 模型應用實例

某企業對老裝置進行技改過程中,因交換介質中含有機胺(嚴重異味且有毒),濾液只能密閉排放,因此采用高位排放的真空氣液分離方式,因受老廠房層高限制,真空密封腿高H=4m。改造完成后,裝置投產試車,發現濾餅吸不干、且真空度上不去,裝置技術人員懷疑是真空泵抽力不夠。后經過設計人員分析后,認為是真空密封腿高H未能滿足H≥Hmin的要求所致。仍以前述工藝參數作為背景,復核計算真空度。

表1 真空分液模型特性對比表

真空密封腿高H=Hmin=4m;環境壓力P0=0.1MPa(絕壓) =0 MPa(表壓);濾液密度ρ2=1005 Kg/m3;g=9.81 N/Kg。依據(9)式,P=P0-ρ2gH×106=-0.039 MPa(表壓)。

依據計算結果可知,當真空度達到-0.039 MPa(表壓)時,就再也升不上去了,與生產操作實際情況相吻合。

依據設計指導意見,將濾液接收罐由地面安裝改為埋地安裝,H由4m擴大到7m,真空度可達到-0.06 MPa(表壓)以上,過濾效果非常好。

5 結語

對于真空氣液分離排放方式的選擇,首先依據物料特性(如有無易揮發組份)、操作條件(過濾溫度、壓力)確定,其次結合現場條件、業主使用意愿等進行。一般情況應優先選用零位排放方式;但當過濾濾液中包含有損職業安全衛生與健康的組份如有毒、有剌激性氣味等不允許直接泄放時,高位排液模型將是唯一選擇。