變槳對大型H型垂直軸風(fēng)力機(jī)主軸偏振的影響

張立軍,胡闊亮,顧嘉偉,朱懷寶,江奕佳,繆俊杰,李想,劉靜

(中國石油大學(xué)(華東)機(jī)電工程學(xué)院,山東青島,266580)

與其他能源相比,風(fēng)能具有蘊(yùn)藏量大、就地可取、分布廣泛和不污染環(huán)境等優(yōu)點[1]。中國是裝機(jī)容量最多的國家,占比約36%[2]。現(xiàn)代風(fēng)力機(jī)發(fā)展的主要趨勢之一是大型化[3],風(fēng)力機(jī)塔架會越來越高,葉片展向長度越來越長,使得風(fēng)剪效應(yīng)對風(fēng)力機(jī)的影響也越顯著[4],從而使葉片法向力載荷在展向方向呈不均勻現(xiàn)象[5]。目前,仍難以生產(chǎn)出商業(yè)化應(yīng)用的大型垂直軸風(fēng)力發(fā)電機(jī),究其原因主要是很難解決氣動效率、結(jié)構(gòu)穩(wěn)定性等一系列問題[6]。垂直軸風(fēng)機(jī)旋轉(zhuǎn)時載荷變化十分劇烈,造成機(jī)組振動和葉片連接件的疲勞問題十分突出。零件中缺陷隨著風(fēng)力機(jī)幾何尺寸增大而增多,導(dǎo)致其疲勞強(qiáng)度降低,其中主軸作為風(fēng)機(jī)內(nèi)部關(guān)鍵的傳動構(gòu)件,工況復(fù)雜多變,工作應(yīng)力變化幅度大[7],容易造成損壞。垂直軸風(fēng)力發(fā)電機(jī)由于氣動特性和主軸結(jié)構(gòu)的原因必須使用實時可變攻角技術(shù)和特殊塔架結(jié)構(gòu)才能真正實現(xiàn)垂直軸風(fēng)力發(fā)電機(jī)的大型化[6]。對于風(fēng)力機(jī)主軸系統(tǒng),國內(nèi)外學(xué)者進(jìn)行了很多研究。TAN等[8]建立風(fēng)力機(jī)傳動系統(tǒng)的三維動力學(xué)模型,研究了主軸懸置配置方式對傳動系統(tǒng)動態(tài)特性的影響。SAIDI 等[9]提出了一種基于譜峭度數(shù)據(jù)驅(qū)動的風(fēng)力機(jī)主軸軸承振動預(yù)測和健康監(jiān)測方法。張婷婷[10]針對垂直軸風(fēng)力機(jī)主軸結(jié)構(gòu)特點,采用多島遺傳算法對其結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計。劉瑞姣[11]對軸系結(jié)構(gòu)進(jìn)行了動力學(xué)模態(tài)分析,確定了臨界轉(zhuǎn)速,有效避免共振。目前對于垂直軸風(fēng)力機(jī),變槳技術(shù)主要用于當(dāng)風(fēng)速超過生存風(fēng)速后調(diào)節(jié)葉片攻角實現(xiàn)風(fēng)輪限速,已經(jīng)在很多小型垂直軸風(fēng)力機(jī)中實現(xiàn)商業(yè)化應(yīng)用。同時,一些學(xué)者對變槳技術(shù)在穩(wěn)定功率和提高風(fēng)能利用率等方面進(jìn)行了大量研究。KJELLIN 等[12]針對200 kW的大型風(fēng)力機(jī)采用被動失速控制代替機(jī)械控制,如槳矩角調(diào)節(jié)控制以保持風(fēng)輪轉(zhuǎn)速恒定。GUO等[13]通過擬合槳矩角調(diào)節(jié)規(guī)律并控制葉片槳矩角變化以維持垂直軸風(fēng)力機(jī)恒功率輸出。李志萍[14]分析了MW 級風(fēng)機(jī)的氣動特性,闡述了液壓變槳距系統(tǒng)的組成和工作過程,對液壓變槳距控制技術(shù)展開深入研究。孔屹剛等[4]提出采用獨立變槳方法以減輕風(fēng)剪效應(yīng)和塔影效應(yīng)對水平軸風(fēng)力機(jī)載荷和功率的影響。可見,為了延長主軸及相關(guān)部件的壽命,國內(nèi)外學(xué)者多是從提高風(fēng)能利用率或者穩(wěn)定功率的角度來應(yīng)用變槳技術(shù),或者針對風(fēng)力機(jī)主軸結(jié)構(gòu)進(jìn)行相關(guān)研究,但針對實時變槳技術(shù)對主軸的影響的研究較少,尤其是對基于風(fēng)剪效應(yīng)下的大型垂直軸風(fēng)機(jī)主軸偏振效應(yīng)的研究更少。本文作者將分析風(fēng)力機(jī)在運轉(zhuǎn)過程中主軸合成力的振蕩程度,并研究實時變槳對主軸偏振效應(yīng)的影響,為垂直軸風(fēng)力機(jī)進(jìn)一步實現(xiàn)大型化規(guī)模化發(fā)展提供理論參考。

1 風(fēng)機(jī)主軸偏振效應(yīng)機(jī)理分析

1.1 模型建立

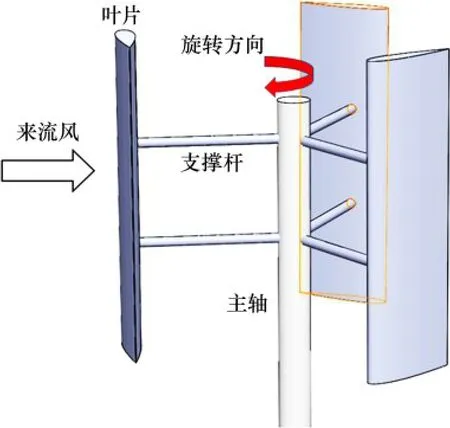

大型H型垂直軸風(fēng)力機(jī)模型如圖1所示,葉片翼型選用厚度適中的NACA0015 對稱翼型,其具體參數(shù)[15]如表1所示。

圖1 H型垂直軸風(fēng)力機(jī)模型Fig.1 Model of VAWT

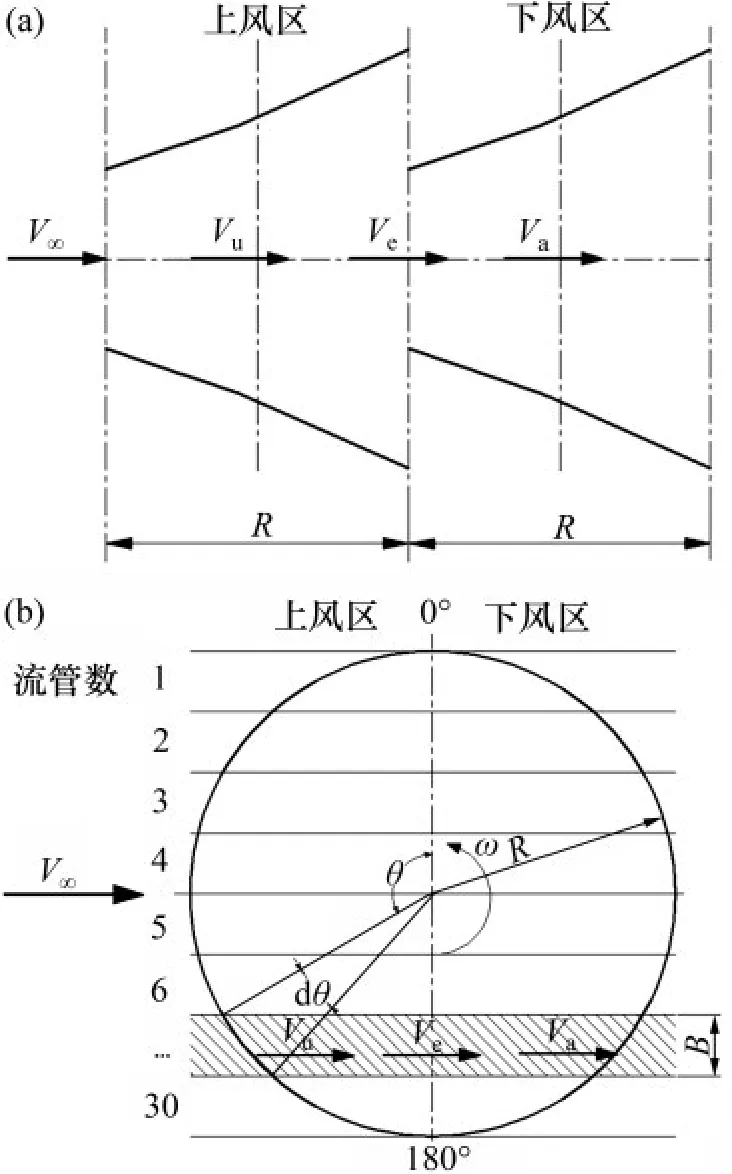

表1 垂直軸風(fēng)力機(jī)相關(guān)參數(shù)Table 1 Parameters of VAWT

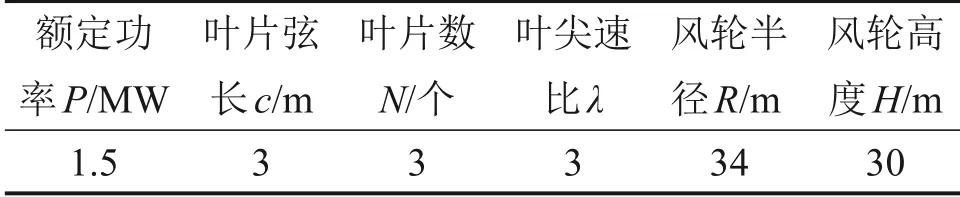

DMST模型計算精度較高,是研究垂直軸風(fēng)力機(jī)的主要理論分析模型[16-17]。雙致動盤多流管理論計算模型如圖2所示。從圖2可知:風(fēng)輪旋轉(zhuǎn)域被均分為上風(fēng)向和下風(fēng)向串聯(lián)的制動盤。穿過旋轉(zhuǎn)平面的流場被分為若干流管,每個流管的寬度為B,可將每個流管的氣動計算視為相對獨立[1]。θ為葉片所處方位角,θ=0°~180°時為上風(fēng)區(qū),其余方位角時為下風(fēng)區(qū),ω為風(fēng)輪旋轉(zhuǎn)時的角速度。可以通過迭代計算求得垂直軸風(fēng)輪上、下風(fēng)區(qū)的誘導(dǎo)速度和轉(zhuǎn)軸處的誘導(dǎo)速度之間計算關(guān)系如下:

式中:Vu和Va分別為垂直軸風(fēng)輪上、下風(fēng)區(qū)的誘導(dǎo)速度;Ve為轉(zhuǎn)軸處的誘導(dǎo)速度;V∞為來流風(fēng)速;a和a'分別為上下風(fēng)區(qū)誘導(dǎo)因子。

圖2 雙致動盤多流管理論計算模型Fig.2 Calculation model of multiple stream-tube&double actuator-disk theory

1.2 偏振效應(yīng)機(jī)理分析

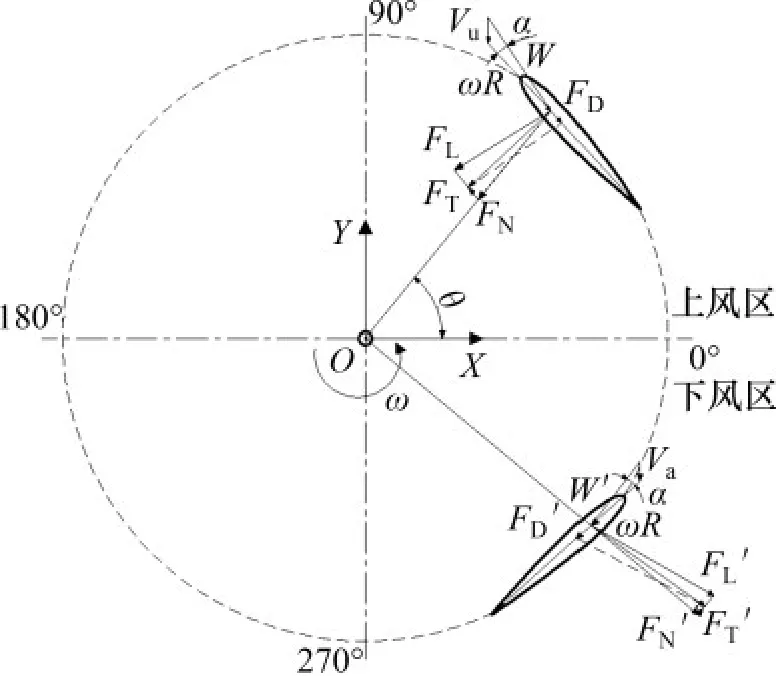

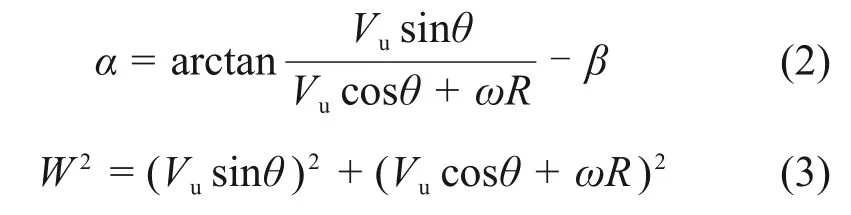

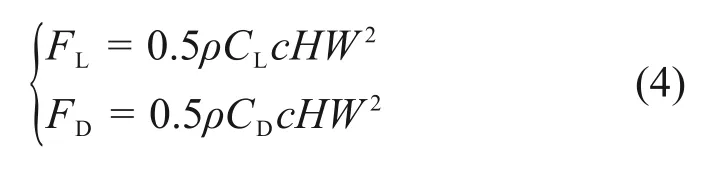

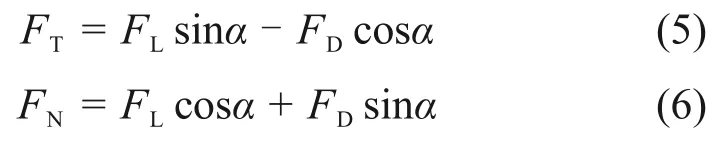

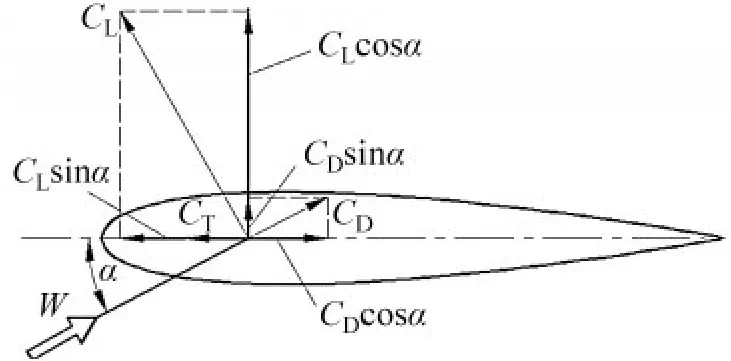

對垂直軸風(fēng)力機(jī)葉片在上下風(fēng)區(qū)的受力情況進(jìn)行氣動載荷分析,如圖3所示。其中:W為合成風(fēng)速;α為葉片攻角。

風(fēng)輪旋轉(zhuǎn)1周過程中,計算得到上風(fēng)區(qū)誘導(dǎo)速度Vu和下風(fēng)區(qū)誘導(dǎo)速度Va,并以上風(fēng)區(qū)為例,結(jié)合圖3 分析得到上風(fēng)區(qū)攻角α、槳距角β 和上風(fēng)區(qū)合成風(fēng)速W與方位角θ之間的關(guān)系表達(dá)式:

圖3 葉片受力分析圖Fig.3 Force analysis diagram of blades

氣流對葉片的作用力可分解為升力FL和阻力FD:

式中:ρ 為標(biāo)況下的空氣密度,為1.293 kg/m3,CL和CD分別為翼型升力系數(shù)和阻力系數(shù)。

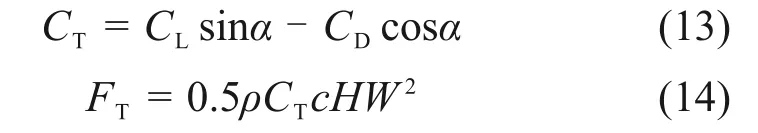

結(jié)合圖3所示葉片受力分析,得到推動風(fēng)輪旋轉(zhuǎn)的切向力FT和法向方向的分力FN分別為:

以葉片1為例,將其所受的切向力和法向力分解到X方向和Y方向,得到分力Fx1和Fy1:

本文研究的風(fēng)輪葉片數(shù)量為3,分析可得其余2 個葉片所受到的X 方向和Y 方向的分力與葉片1受到的分力相位差為120°,分別為X 方向分力Fx2和Fy2以及Y 方向分力Fx3和Fy3,最后將3 個葉片的分力合成得到風(fēng)輪主軸所受的合力F:

2 主軸偏振效應(yīng)效果分析

利用DMST 結(jié)合圖3 所述主軸偏振效應(yīng)機(jī)理,計算得到垂直軸風(fēng)力機(jī)在風(fēng)剪效應(yīng)下葉片所受氣動力,并將其分解到X和Y方向上,最后合成到主軸上得到合成力,研究主軸合成力振蕩情況。

2.1 風(fēng)剪效應(yīng)

風(fēng)剪效應(yīng)是指在大氣邊界層中風(fēng)速隨垂直高度的增長而增大的現(xiàn)象,對于大型風(fēng)力機(jī)的計算結(jié)果影響顯著[18]。考慮風(fēng)剪效應(yīng)時風(fēng)速計算常用指數(shù)模型[19]如式(10)所示:

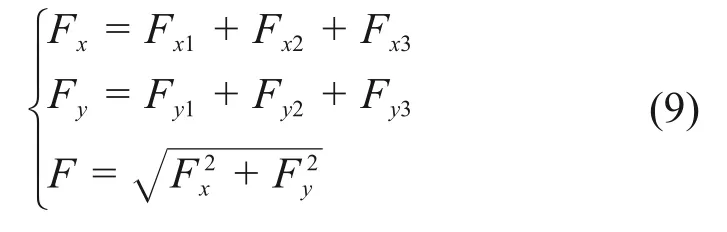

風(fēng)輪在不同高度的風(fēng)速如圖4所示。從圖4可以看出:風(fēng)速隨高度的增加呈指數(shù)型增長,并在風(fēng)輪底部高度Z1和頂部高度Z2之間增長趨勢明顯,風(fēng)速最大差值可達(dá)4 m/s左右。

圖4 風(fēng)剪效應(yīng)示意圖Fig.4 Schematic diagram of shear effect

2.2 計算結(jié)果分析

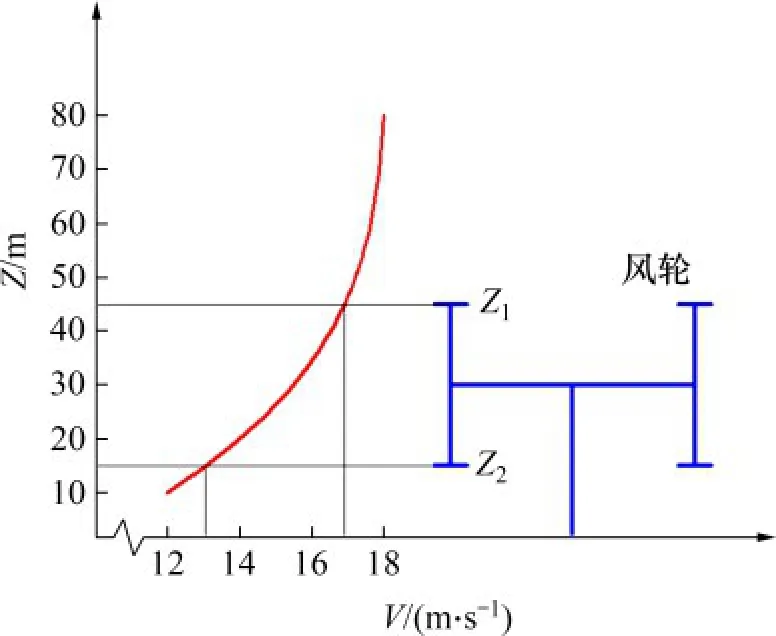

將葉片以Δh=0.1 m 為間隔分成多段,在高度15~45 m 之間,控制風(fēng)速以式(10)變化,并假設(shè)每段風(fēng)速相同,每段之間的氣流互不干擾。設(shè)定流管數(shù)為30,風(fēng)輪每旋轉(zhuǎn)6°時,計算得到3個葉片所受的升力和阻力,并將其分解到切向方向和法向方向得到切向力FT和法向力FN,最后將氣動載荷在X 和Y 方向上的分力合成到主軸得到合成力F,計算結(jié)果如圖5 所示。從圖5 可以看出,在X 方向和Y方向,相鄰葉片分力的相位差均為120°,其主軸合成力在風(fēng)輪旋轉(zhuǎn)1周過程中波動較劇烈,且呈現(xiàn)周期性變化,最大極差值為62 kN左右。

圖5 主軸合成力振蕩圖Fig.5 Analysis diagram of synthetic force of main shaft

2.3 模型準(zhǔn)確性驗證

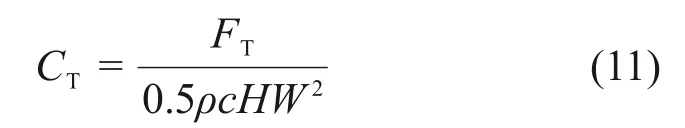

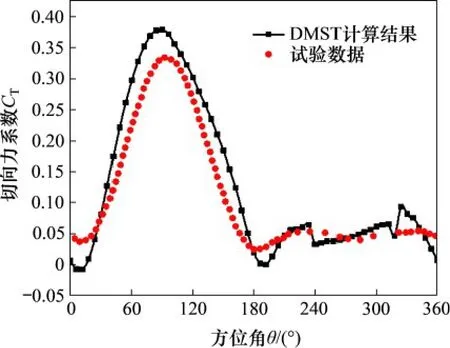

利用某垂直軸風(fēng)力機(jī)[20]的試驗數(shù)據(jù)對DMST模型進(jìn)行準(zhǔn)確性驗證,為方便與試驗數(shù)據(jù)直接對比,選取切向力系數(shù)CT作為準(zhǔn)確性驗證的指標(biāo),CT的表達(dá)式如下:

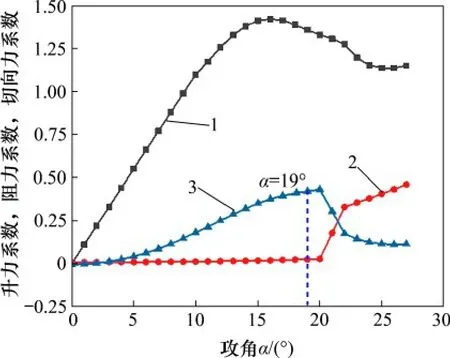

圖6 所示為計算結(jié)果與試驗數(shù)據(jù)的對比曲線。從圖6 可以看出:計算結(jié)果總體略高于試驗數(shù)據(jù),造成這種誤差的原因主要是由于DMST 模型是基于理論推導(dǎo)和經(jīng)驗總結(jié)的計算模型,在計算中假定了誘導(dǎo)速度方向不變,同時忽略了塔架、支撐桿以及葉尖渦效應(yīng)等因素對風(fēng)力機(jī)運轉(zhuǎn)過程所造成的影響。但圖6中DMST計算結(jié)果與試驗數(shù)據(jù)整體趨勢是一致的,理論計算與試驗得到的最大切向力系數(shù)均發(fā)生在θ=90°左右,均在θ=180°左右時達(dá)到最低值,且兩者相差較小。因此,將采用相同的DMST模型進(jìn)行下一步研究。

圖6 切向力系數(shù)對比Fig.6 Comparison of tangential force coefficient

3 實時變槳規(guī)律分析

基于上述主軸偏振效應(yīng)分析,風(fēng)力機(jī)主軸在任意時刻所受的合力不同的主要原因在于葉片在旋轉(zhuǎn)過程中所受的氣動載荷始終是變化的。為減小葉片氣動載荷變化幅度,應(yīng)使葉片攻角盡可能保持一致。利用DMST 以獲取最大切向力系數(shù)為目標(biāo),計算攻角的最佳理論值,并制定變槳規(guī)律,盡可能使得風(fēng)輪在旋轉(zhuǎn)過程中維持在最佳攻角處,保證風(fēng)輪旋轉(zhuǎn)過程中獲得較大切向力的同時減緩葉片所受氣動載荷的波動情況,從而降低合成力振蕩對主軸偏振的影響。

3.1 葉片理論最佳攻角計算

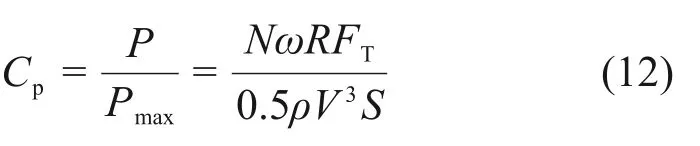

式中:N為葉片數(shù);S為風(fēng)輪的掃掠面積,m2。

由式(12)可知:當(dāng)其他參數(shù)保持不變時,切向力FT達(dá)到最大時,Cp也為最大值。切向力FT可表示為:

其中:切向力系數(shù)CT是升力系數(shù)CL與阻力系數(shù)CD在弦長方向的合成值,它們之間的關(guān)系如圖7 所示。本文風(fēng)力機(jī)模型運行時雷諾數(shù)Re=2.4×106。將翼型靜態(tài)升阻力系數(shù)[3]插值并結(jié)合式(13)可以得到Re=2.4×106時的升力系數(shù)CL、阻力系數(shù)CD與切向力系數(shù)CT隨攻角α的變化曲線,如圖8所示。考慮到本文所研究的翼型為對稱翼型,其CL-α 曲線關(guān)于原點對稱,CD-α曲線關(guān)于y軸對稱,因此僅在圖8 中給出了α>0 時的曲線變化情況[21]。由式(13)和式(14)可知:切向力與升力系數(shù)CL、阻力系數(shù)CD和攻角α有關(guān),為使變槳后風(fēng)輪出力效果得到進(jìn)一步提升,以獲取最大切向力系數(shù)為目標(biāo),確定理論最佳攻角。由圖8 可知:當(dāng)α = 19°時,CT達(dá)到最大值,即FT達(dá)到最大值,此時垂直軸風(fēng)力機(jī)的風(fēng)能利用率Cp也取到最大值,那么α = 19°可以看作垂直軸風(fēng)力機(jī)葉片位于上風(fēng)區(qū)的理論最佳攻角。同理,α = -19°即為下風(fēng)區(qū)的理論最佳攻角。

圖7 葉片翼型氣動力系數(shù)Fig.7 Aerodynamic coefficient of blade airfoil

圖8 升力系數(shù)、阻力系數(shù)和切向力系數(shù)隨攻角α的變化Fig.8 Change of lift coefficient,drag coefficient and tangential force coefficient with attack angle

垂直軸風(fēng)力機(jī)正常運行時,葉片攻角隨方位角的改變呈類正弦規(guī)律變化[22],不能一直保持在理論最佳攻角處,導(dǎo)致葉片所受氣動載荷變化幅度較大,因此,需要對槳距角進(jìn)行調(diào)節(jié),使其盡可能地維持在理論最佳攻角處,以使得葉片所受氣動載荷波動較小。為使計算結(jié)果更準(zhǔn)確,采用DMST對葉片槳距角的調(diào)節(jié)規(guī)律進(jìn)行分析[21]。

3.2 葉片槳矩角調(diào)節(jié)規(guī)律的計算

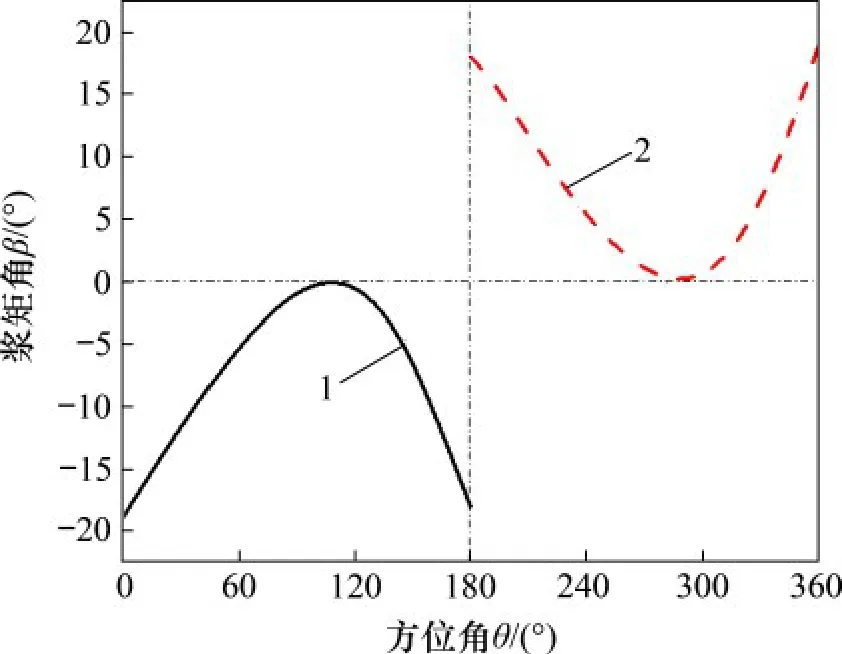

上述主軸合成力的計算是以槳距角β = 0°為基礎(chǔ)的,而風(fēng)力機(jī)在正常旋轉(zhuǎn)過程中葉片攻角隨其方位角不斷變化,不能保證風(fēng)力機(jī)葉片旋轉(zhuǎn)過程中始終保持在理論最佳攻角。為降低葉片所受氣動載荷和主軸合成力波動幅度,通過調(diào)節(jié)葉片槳矩角以使葉片攻角維持在最佳攻角。以葉片位于上風(fēng)區(qū)為例,由式(1)可知,槳距角的表達(dá)式為

式(15)中,在上風(fēng)區(qū)令葉片攻角α=19°,利用DMST計算出各個方位角下槳矩角,就能得到上風(fēng)區(qū)槳距角的調(diào)節(jié)規(guī)律。同理,當(dāng)葉片位于下風(fēng)區(qū)時,令葉片攻角α=-19°,代入下風(fēng)區(qū)誘導(dǎo)速度Va,可得到下風(fēng)區(qū)槳矩角調(diào)節(jié)規(guī)律。上下風(fēng)區(qū)的槳矩角調(diào)節(jié)規(guī)律如圖9所示。

圖9 葉片槳距角調(diào)節(jié)規(guī)律Fig.9 Adjusting rule of pitch angle

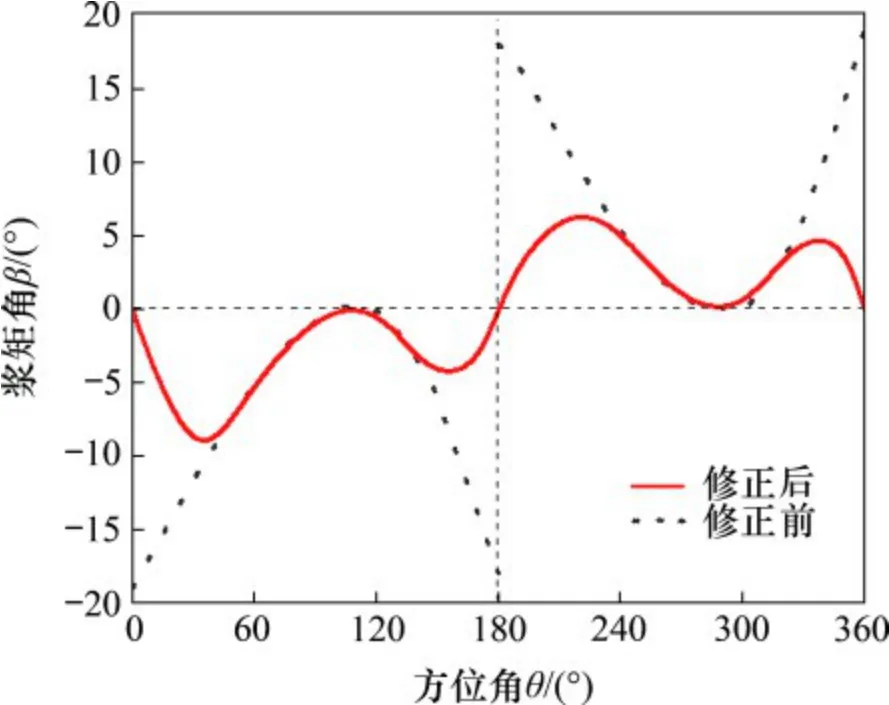

鑒于θ=0°和θ=180°時,葉片受到的升力平行于風(fēng)輪支撐桿,不能有效推動風(fēng)輪旋轉(zhuǎn),且葉片槳距角在θ=0°時由正值突變?yōu)樨?fù)值,在θ=180°時由負(fù)值突變?yōu)檎担趯嶋H工作條件下,難以實現(xiàn)這種調(diào)整。因此,在θ=0°和θ=180°時,將β調(diào)整為0°,此時攻角為0°,葉片受到的阻力最小[22]。基于上述修正方法,修正前后槳矩角調(diào)節(jié)規(guī)律對比如圖10 所示。以上風(fēng)區(qū)為例,在某一方位角下葉片槳矩角計算流程圖如圖11所示。

圖10 葉片槳距角調(diào)節(jié)規(guī)律對比Fig.10 Comparison of adjusting rule of pitch angle

4 結(jié)果與討論

為驗證本文提出的變槳規(guī)律的有效性,基于1.1 節(jié)的1.5 MW 垂直軸風(fēng)力機(jī)模型參數(shù),利用DMST對葉片槳距角調(diào)節(jié)后風(fēng)輪的主軸合成力和單葉片的切向力進(jìn)行計算,并與變槳前相關(guān)數(shù)據(jù)進(jìn)行對比。

4.1 變槳前后主軸合成力對比

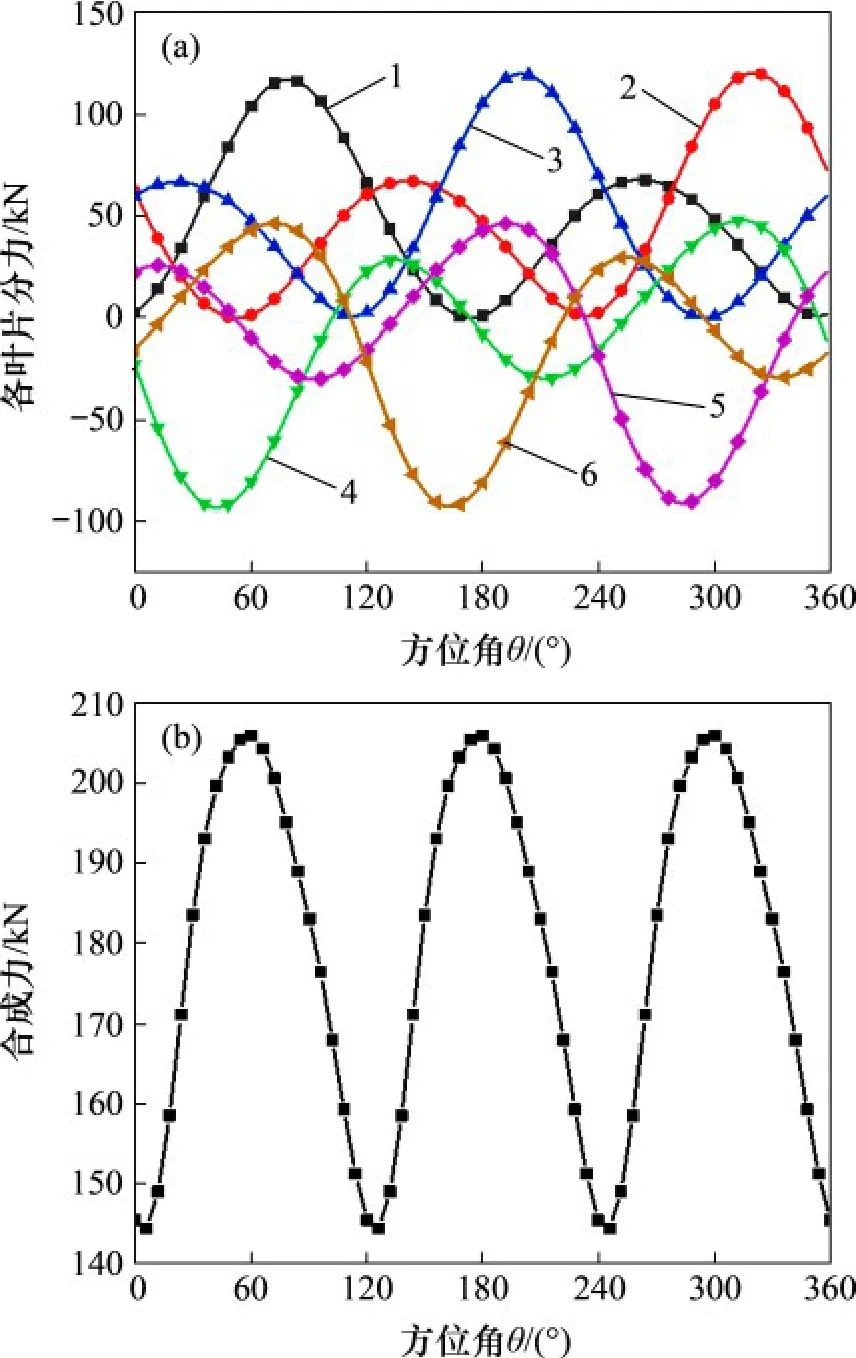

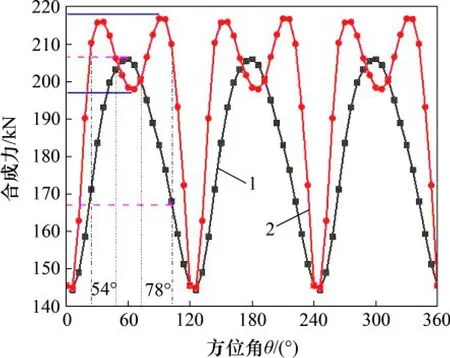

利用DMST 計算變槳距前后主軸合成力變化趨勢對比如圖12所示。由圖12可知:葉片槳距角調(diào)節(jié)前后,主軸合成力都呈現(xiàn)周期性變化,且周期均為120°。變槳后,主軸合成力1個周期內(nèi)總體變化趨勢為先增大后減小再增大,而變槳前,合成力則是先增大再減小,變化趨勢的改變說明變槳可在一定程度上改變合成力波動情況。

綜上所述,根據(jù)IDC轉(zhuǎn)移程度不同,miR-200c mRNA可能出現(xiàn)不同程度的升高,其表達(dá)水平可能受到EZH2的調(diào)控,下調(diào)EZH2表達(dá)可引起乳腺癌細(xì)胞侵襲轉(zhuǎn)移能力的增加。因本研究樣本原因,雖然miR-200c、EZH2的表達(dá)改變對于乳腺癌的侵襲轉(zhuǎn)移具有重要的意義,但是EZH2外源性調(diào)控的臨床應(yīng)用還需要更多的基礎(chǔ)和臨床證據(jù)。

以1個周期為例分析可知,變槳前后合成力均在方位角為6°左右時達(dá)到最低值。當(dāng)方位角處于54°<θ <78°時,變槳前主軸合成力達(dá)到最大值,而變槳后合成力則較變槳前大大降低。尤其當(dāng)方位角處于24°<θ <102°時,發(fā)現(xiàn)變槳后合成力變化趨勢較平緩,最大差值約為22 kN,而變槳前合成力變化趨勢較劇烈,最大差值約為41 kN,合成力振蕩幅度總體降低了19 kN左右。

由于變槳前后主軸合成力的平均值有所變化,為評價該主軸合成力變化幅度,引入變異系數(shù)表示合成力波動和主軸振蕩幅度:

式中:S 和M 分別為主軸合成力的標(biāo)準(zhǔn)差和平均值。

經(jīng)過計算可知,調(diào)節(jié)槳矩角后,變異系數(shù)由0.118 降為0.109,降低了約8.26%,即這種變槳矩規(guī)律在理論上能有效減小合成力的振蕩幅度,降低單向剪切來流風(fēng)下合成力造成的主軸偏移和震顫等影響,進(jìn)而提高風(fēng)力機(jī)的使用壽命。

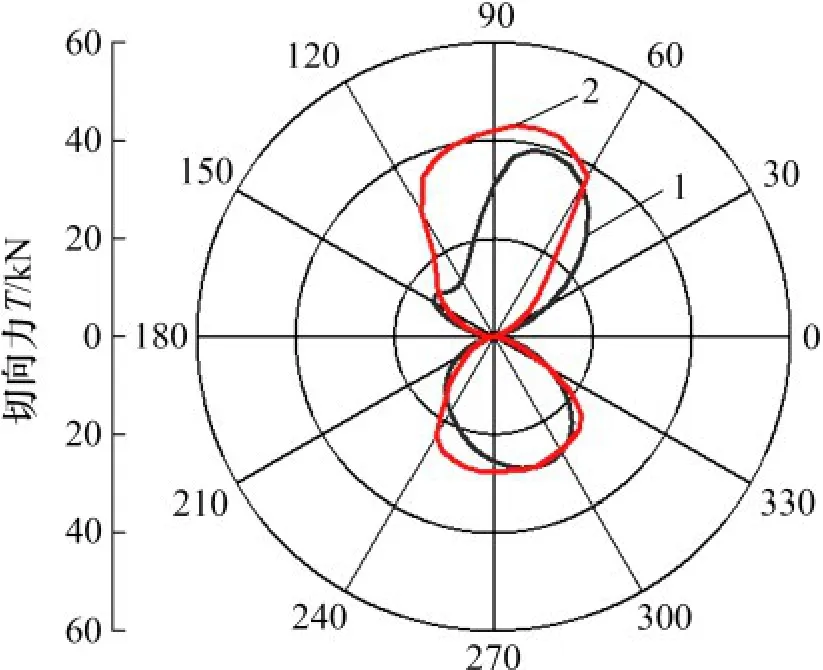

4.2 變槳前后切向力對比

利用DMST 計算變槳前后單葉片周向切向力如圖13 所示。由圖13 可知:葉片槳距角調(diào)節(jié)后,方位角為60°<θ <150°和228°<θ <288°時,切向力較變槳前有顯著提高,而在其余方位角下,切向力雖然小于或接近變槳前的切向力,但切向力差值較小。結(jié)果顯示,單個葉片的平均切向力由變槳前的16.2 kN 增長到17.5 kN,提高約8.02%。這表明該變槳規(guī)律能夠有效提升葉片的切向力,進(jìn)而提升風(fēng)力機(jī)的氣動性能。

圖12 主軸合成力對比Fig.12 Comparison of synthetic force of main shaft

圖13 單葉片周向切向力變化值Fig.13 Change value of circumferential tangential force of a single blade

5 結(jié)論

1)針對1.5 MW H型垂直軸風(fēng)力機(jī),闡述了主軸偏振效應(yīng)的產(chǎn)生機(jī)理。風(fēng)輪旋轉(zhuǎn)1周過程中,葉片攻角變化范圍大,氣動載荷差異較大是形成主軸偏振效應(yīng)的重要原因。利用DMST 計算了風(fēng)剪效應(yīng)下葉片載荷作用到主軸上的合成力,其合成力隨風(fēng)輪旋轉(zhuǎn)呈周期性變化且最大極差值為62 kN左右。

2)以最大葉片切向力系數(shù)為研究目標(biāo),得到了大型H 型垂直軸風(fēng)力機(jī)在上、下風(fēng)區(qū)的理論最佳攻角分別為19°和-19°,并依據(jù)DMST制定了合理的槳矩角調(diào)節(jié)規(guī)律。

3)衡量主軸合成力振蕩幅度的變異系數(shù)降低了約8.26%;單個葉片的平均切向力提高了約8.02%。這說明利用變槳技術(shù)不僅可以有效提高風(fēng)輪整體的出力效果,而且能有效降低主軸合成力的振蕩幅度,為大型H 型垂直軸風(fēng)力機(jī)的可靠性運行和規(guī)模化應(yīng)用提供了理論依據(jù)。