裂解爐超高壓蒸汽管線焊口開裂原因分析及對策

孫博 劉國剛 于明 楊會剛 趙林 楊培君

摘????? 要: 高壓、超高壓蒸汽管線是乙烯裝置中常見的工藝管道,具有材質特殊、焊接要求高、焊接難度大等特點,它的焊接質量對生產的安全運行起著非常關鍵的作用。本文通過宏觀形貌檢測、材質分析、硬度檢測、電鏡分析等方法,對某80萬t/a乙烯裝置超高壓蒸汽管線變徑管處焊口開裂進行了分析研究。結果表明:開裂焊縫的熱影響區硬度較高及熔合區存在的微觀焊接缺陷造成焊接接頭處的脆化,在熱應力的作用下發生了脆性斷裂。最后,針對上述情況提出相應的解決措施。

關? 鍵? 詞: 蒸汽管線;材質;焊接;硬度

中圖分類號:TQ221.21+1??? ???文獻標識碼: A?? ????文章編號: 1671-0460(2020)06-1249-04

Reason Analysis and Countermeasures of Cracking of Welding Joint of Ultra-high Pressure Steam Pipeline in Cracking Furnace

SUN Bo, LIU Guo-gang, YU Ming, YANG Hui-gang, ZHAO Lin, YANG Pei-jun

(Fushun Petrochemical Company Olefin Plant, Fushun Liaoning 113000, China)

Abstract: High-pressure and ultra-high pressure steam pipelines are common process pipes in ethylene plants. They have special materials, high welding requirements and high welding difficulty. Their welding quality plays a very key role in the safe operation of production. In this paper, the crack of the welding joint of the stepped pipe of ultra-high pressure steam pipeline in a 800 kt/a ethylene plant was investigated and analyzed by macroscopic morphology, material analysis, hardness test, electron microscope analysis. The results showed that the high hardness in the heat impact zone and the defect in the weld zone caused the brittle joint, and the brittle fracture occurred under the heat stress. At last, corresponding solutions for the above problems were put forward.

Key words: Steam line; Material; Welding; Hardness

采用美國斯通韋伯斯特S&W公司專利技術的某80萬t/a乙烯裝置,鍋爐給水是在經過裂解爐的對流段省煤器預熱后送入汽包,鍋爐給水通過熱虹吸作用,從汽包下部接口管線進入廢熱鍋爐進行加熱,吸收熱量汽化后回到汽包,飽和高壓蒸汽經汽包上方管道到達SS蒸汽過熱模塊再次過熱,形成溫度為520 ℃、壓力為12 MPa的超高壓蒸汽SS,輸送到SS管網,供給裂解氣壓縮機使用。SS系統已使用7年,之前從未出現任何異常問題。

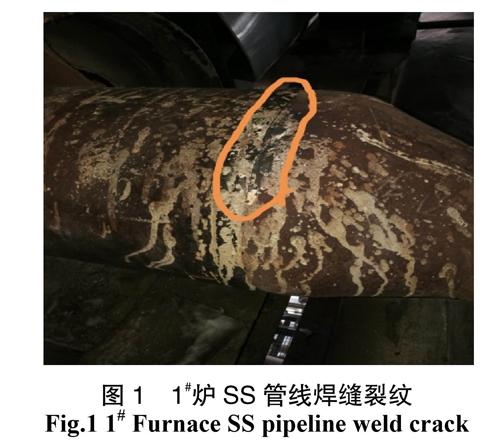

2019年8月某日,在1#爐4層平臺有泄漏聲響,檢查確認為SS管線泄漏,發現位于SS對流段出口12"集合管與到SS并網閥管線的變徑連接焊縫熔合區位置,沿焊縫邊緣出現大約150 mm成直線形狀的脆性斷裂裂紋,如圖1所示。

查閱該焊道歷史資料,焊道為異種鋼焊接。SS蒸汽過熱模塊出口集合管為12"管線,材質為SA312 TP347H,壁厚為25.4 mm。SS線變徑為12×8"偏心大小頭,材質為SA234GR.WP91,壁厚25.4/18.26 mm。焊接采用ERNiCr-3焊絲打底,ENiCrFe-2焊條蓋面。管道焊接工藝評定在2011年經過試驗取得,并于2011年焊接完成,沒有做熱處理,經無損檢測RT檢測一次合格,之后進行水壓試驗。

裂解爐在升溫過程中,超高壓蒸汽SS的溫度和壓力隨裂解爐熱負荷的升高而升高,日常操作中嚴格按照S&W操作規程中的要求控制裂解爐的升溫速度,一般在50~75 ℃·h-1之間,在SS溫度達到480 ℃、壓力達到12 MPa時進行并網,通過DCS查看該爐180 d的運行趨勢,這段時間內裂解爐各項運行參數均正常,退油、燒焦、投油等操作過程中沒有產生超溫超壓的情況。

經現場檢查,變徑后的8"管線沿管線方向有20 mm位移,對該管線進行測厚,檢測結果為12"集合管與大頭處壁厚為25.1~25.4 mm,8"管線及小頭處壁厚18.9~20.7 mm,檢測結果全部符合要求。

初步判斷造成裂紋產生的原因可能為:一是工作狀態下的熱應力影響,因異種鋼焊接,并且該焊道處在變徑和熱流體沖刷受力集中區,在焊道熱影響區和熔合區易產生疲勞裂紋,也可能是管線長期在高溫下運行,在焊道處產生了應力腐蝕和晶間腐蝕而形成了裂紋;二是焊前預熱和焊后冷卻等控制不好形成延遲裂紋,焊縫的熔合區是最薄弱位置,該位置在焊接過程時很容易形成富氫區,氫含量偏高是產生延遲裂紋的根本原因,另外該焊接工藝不需要熱處理,懷疑存在焊接殘余應力;三是母材和焊材材質可能存在質量問題。

1? 檢測分析

1.1? 宏觀檢查

樣塊是從SS管線焊縫裂紋處切割下來的,該樣塊由變徑管和焊縫構成,在圖2中可以看出產生的裂紋在焊縫處,且裂紋已貫通管道的外壁至內壁。

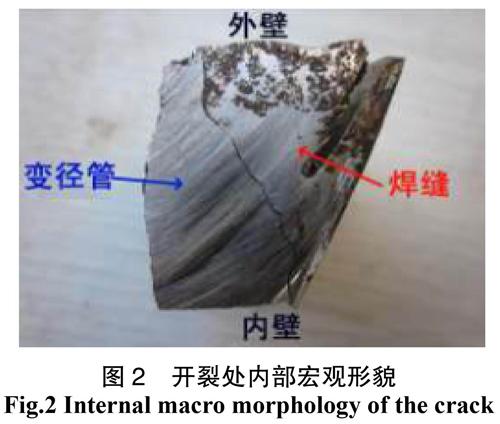

樣塊是由兩個部分組成的,即相互匹配的兩個斷口部件,在樣塊的斷口面上沒有發現塑性變形痕跡,確定該斷裂性質為脆性斷裂,斷口呈現出多層多道焊的“魚鱗狀”形貌,見圖3。

1.2? 材質分析

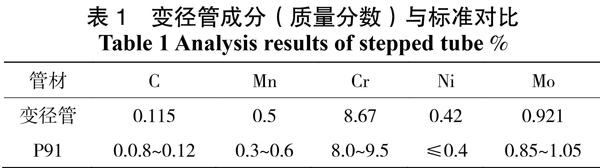

因為產生的裂紋在變徑管與焊縫的熔合線處,所以對焊縫和變徑管材質進行分析。材質分析的結果表明,焊縫材質為鎳基合金(w(Ni)>50%),變徑管材質成分符合P91鋼的標準要求,其分析結果見表1。

1.3? 金相分析

在焊縫和變徑管上分別切取試驗樣品,將樣品預磨、拋光、腐刻后,在顯微鏡下觀察分析。利用顯微硬度計,對從焊縫和變徑管上取下的樣品進行硬度(HV)測試。在焊縫與變徑管開裂處,焊縫部分樣品的金相組織顯示為枝晶狀鑄態奧氏體組織,變徑管部分樣品的金相組織顯示為板條狀馬氏體組織,在兩者開裂處表面還有一個暗黑色且外較疏松、內較致密兩部分的產物層。焊縫硬度為236.9HV0.2/10,變徑管硬度為389.2HV0.2/10,硬度超標,見表2。

1.4? 電鏡及能譜分析

變徑管側斷口魚鱗坑內的產物有層狀剝落和開裂,說明這些產物與變徑管母材之間的結合不牢固。能譜分析表明,變徑管側斷口表面產物主要由Fe、O 元素構成,是鐵的氧化物,另外還有少量C、Al、Cr、Mn、Cu等,其中Cu的質量分數較高。焊縫與變徑管的開裂處各自表面均有一個產物層,而且產物層的顏色相同,因此推測其成分也可能是相同的。對焊縫與變徑管在開裂處各自表面產物層的能譜分析表明,這個表面層的成分是相同的,主要由Fe、O 元素構成,與變徑管表面能譜分析結果是一致的,還有C、Cr、Ni。對焊縫的能譜分析表明,焊縫成分以Ni 為主,還有Cr、Fe、Mn、C等。對變徑管的能譜分析表明,變徑管成分為含9%Cr-1%Mo的Fe基合金,與對變徑管材質分析的結果是相符的。

2? 綜合分析

P91鋼是一種新的合金耐熱鋼種,化學成分與國標10Cr9Mo1VNb相近,該鋼種是在9Cr-1Mo鋼材的基礎上融入了V、Nb、N等金屬元素形成的,其中含量較高的合金元素為Cr、Mo。P91鋼中合金元素含量較高,比普通的鉻鉬合金鋼高很多。Cr元素的氧化產物在金屬表面能生成致密的保護膜,由于比較致密,不易分解,保護膜可以提高鋼的耐蝕性,而且因Cr熔于Fe3C后,有效阻止了碳化物的分解和減緩碳在鐵素體中的擴散,提高了碳化物的熱穩定性,防止金屬石墨化。Mo元素是鋼中的主要元素,起到了強化作用,Mo進入到固熔體使其強化,提高金屬的熱強性,同時降低熱脆敏性。Cr、Mo含量的增加在提高鋼熱強性和蠕變強度的同時,使鋼的淬硬性顯著地提高,也增加了裂紋的敏感性。當焊縫的溫度被冷卻到較低時,金屬的金相組織開始由奧氏體向馬氏體轉變,在這種溫度以下發生的裂紋稱為冷裂紋。冷裂紋現象中日常較為常見的為延遲裂紋,也就是焊接過后的一段時間內產生的裂紋,這是因為氫元素在金屬中的擴散和聚集需要一段的時間。根據金屬焊接性碳當量法,P91鋼的碳當量CE=2.0%~2.38%,而當CE>0.45%就易產生冷裂紋。研究表明P91鋼在不預熱條件下焊接,裂紋達100%;在預熱200 ℃以下焊接,無論用焊條電弧焊或用鎢極氬弧焊在焊縫內部或者表面可能會產生裂紋,并具有冷裂傾向;預熱200~250 ℃時可避免冷裂紋的產生,而且焊后還必須進行相應的熱處理[1-2]。由此可見,P91這種鋼材的焊接性能差,必須在預熱后再施焊,并在焊接后進行緩慢冷卻處理以及焊接后焊縫做熱處理。再熱裂紋現象在P91這種材質焊接加工時很容易出現,所以在合金鋼焊接時消除應力及熱處理尤為關鍵。

TP347H為奧氏體不銹鋼,穩定性特別好,可以長期在427~816 ℃高溫環境下使用,有良好的抗粒間腐蝕的能力,有優良的抗氧化性能和耐腐蝕性能,有良好的組織穩定性能,相比其他金屬具有更佳的抗蠕變應力和抗應力破裂性能,奧氏體不銹鋼的膨脹系數是低碳鋼2倍,但是碳鋼的熱導率是不銹鋼的3倍。因為奧氏體不銹鋼的特殊性能,所以在焊接過程時可能會發生焊接變形,特別是在與異種鋼焊接時,因熱導率和膨脹系數在兩種金屬材料中存在較大差別,因此會有殘余應力產生,這成為焊接接頭產生裂紋的主要原因之一。

由于超高壓蒸汽管線出口處是用ERNiCr-3焊絲打底、ENiCrFe-2焊條蓋面將P91鋼變徑管與TP347H鋼蒸汽管道焊接而成,導致出口焊縫處成為3種不同材料的熔合體。焊縫為鉻鎳鐵基合金金相組織,為奧氏體基體和共晶碳化物組成,蒸汽管線是奧氏體不銹鋼,金相組織呈現固熔奧氏體組織結構,兩者金相組織相近,兩者之間焊接熔合良好,在焊縫和熱影響區未出現開裂現象。P91材質為珠光體耐熱鋼,對于焊縫與P91變徑管之間的焊接熔合,因P91鋼的焊接性較差,焊接后不進行熱處理、或沒有預熱到標準規定的溫度、在焊接時是否有效地控制了層間溫度等,使得變徑管側焊縫熱影響區的硬度值達到了389.2HV0.2/10(HB380),超過了P91鋼焊縫及熱影響區的硬度必須小于HB250的規范要求[3]。根據P91鋼的熱處理規范,只有焊后熱處理溫度達到760 ℃左右,并經過充分的保溫后[4],才能使P91鋼的硬度降低至HB250以下。雖然管線使用溫度在530 ℃,但顯然在此溫度下是不可能使變徑管焊縫熱影響區的硬度降低到HB250以下的。

焊縫變徑管側熱影響區的較高硬度,增加了焊接接頭處的脆性和應力集中,使得該部位易于產生冷裂紋、熔合區脆化等[5]。在裂紋兩側邊緣形成的氧化層,則可能是P91與TP347H異種鋼焊接時,在變徑管側焊接接頭熔合界面存在的微觀熱裂紋缺陷,這些缺陷的存在增加了焊縫的脆性,降低了焊縫的承載能力和強度,使得該部位易于脆性開裂。

P91與TP347H這個異種鋼焊接接頭,在裝置啟停和運行過程中,還會受到由于異種鋼接頭母材和焊縫線膨脹系數不一致而產生的熱應力。鎳基合金焊縫和TP347H蒸汽管的金相組織都是奧氏體,與變徑管P91的金相組織珠光體比較,鎳基合金焊縫和TP347H的熱導率較小,線膨脹系數較大。在同一溫度環境下,由于金屬的膨脹系數越大,金屬的膨脹量就越大,從而產生的熱應力也就越大。因此,這個由于不同金屬材料之間因線膨脹系數不一致而產生的熱應力,也會對原本就已經有脆化因素的焊接接頭,增加了促進發生開裂的作用。

由此可見,使用鎳基合金焊條作為P91鋼變徑管與TP347H蒸汽管異種鋼焊接接頭的主要焊接材料,在焊縫變徑管側熔合區產生了較高硬度脆化層,以及微觀熱裂紋等缺陷,是導致焊縫處發生脆性斷裂的主要原因。

3? 結 論

1)焊縫金屬為鎳基合金,變徑管材質符合P91 鋼的標準成分。

2)焊縫金相組織為枝晶狀鑄態奧氏體,硬度為236.9HV0.2/10;變徑管金相組織為板條狀馬氏體,硬度為389.2HV0.2/10,硬度超標。

3)SS蒸汽管線出口開裂位置在鎳基合金焊縫與P91變徑管的焊接熔合處,為脆性裂紋。焊縫變徑管側熱影響區的較高硬度及焊縫熔合區存在的微觀熱裂紋缺陷造成焊接接頭處脆化,在熱應力的作用下,發生了脆性斷裂。

4? 建 議

現場施工應選擇為管道內充氬氣保護,為確保焊縫背面的良好成形,采用手工氬弧焊打底。因為P91鋼材為珠光體耐熱鋼,TP347H鋼材為奧氏體不銹鋼,兩者之間焊接為異種鋼焊接,所以選擇相應的焊材特別關鍵,既要能夠與兩種母材相融且不易產生裂紋,還要熱膨脹系數介于兩種母材之間,故選擇鉻鎳鐵基合金填充金屬,選擇ERNiCr-3焊絲和ENiCrFe-2焊條。先在兩種母材之間開Y形坡口,焊接時預先將P91母材預熱到200~250 ℃,用ERNiCr-3焊絲堆焊隔離層,堆焊結束后控制200 ℃/h的升溫速度升至760 ℃并保溫2 h,然后控制200℃·h-1的速度降溫(圖4),經過熱處理,可以使P91母材最容易產生缺陷的焊縫,在較小的焊接應力下熔合,待降到常溫后,使用ERNiCr-3焊絲在已加工好的Y形坡口底部進行手工氬弧焊打底,著色檢驗合格后,使用ENiCrFe-2焊條蓋面焊接,蓋面時控制好層間溫度。焊后檢測焊縫硬度及熱影響區的硬度,平均硬度應小于HB250。采用先堆焊隔離層再填充焊縫的方法(圖5),能有效降低P91母材側焊縫的缺陷產生,并使得隔離層與TP347母材之間的焊接變的也容易得多了。

P91鋼在焊接時,如果選用的焊接工藝和焊接措施不正確,導致焊縫失效的可能性很大;如果在預熱、施焊和熱處理等過程中溫度、電流和時間等參數選用不合適,也會造成焊接部位變成馬氏體,焊道的脆化性和開裂敏感性增加,焊接部位的力學性能被降低。

為了驗證P91焊件正確的焊接工藝參數,焊接前必須進行嚴格的焊接工藝評定,這樣可以預判在實際的焊接過程中可能出現的各種焊接問題,在實際焊接過程時務必嚴格遵照工藝要求進行施工,只有這樣才能有效地控制焊縫、熱影響區及母材的硬度在標準規定的范圍內。

參考文獻:

[1] 于彬,林鵬.A335 P91馬氏體耐熱鋼焊接工藝研究[J]. 熱加工工藝,2009,38(15):140-141.

[2] 陶志岐.SA335-P91 鋼焊接工藝及焊接注意事項分析[J]. 河北電力技術,2008,27(3):50-52.

[3]李益民,楊百勛,崔雄華,等. 9%~12%Cr 馬氏體耐熱鋼母材及焊縫的硬度控制[J]. 熱力發電,2010,39(3):57-60.

[4] 王然,賀明賢. 熱處理對T91 鋼金相組織及顯微硬度的影響[J]. 金屬熱處理,2000,25(11):6-8.

[5]張艷飛,田力男,田峰,等.主蒸汽管道異種鋼焊縫斷裂失效分析[J]. 焊接技術,2014,43(6):61-63.