變壓吸附(PSA)分離技術在煉化廠尾氣回收中的應用

王瓊瑤 陳宏東 周正彪

摘 ? ? ?要:重點介紹了針對中國石化海南煉油化工有限公司(以下簡稱海南煉化)工業尾氣排放,依托于變壓吸附(PSA)分離技術所設計的一種有效回收煉化廠尾氣的新工藝。采用該工藝能獲得高純度的H2,并可將其返回煉化廠重復利用,同時能夠利用工業尾氣制成食品級CO2。應用該工藝能夠獲得良好的經濟社會效益,值得進一步推廣應用。

關 ?鍵 ?詞:變壓吸附;凈化回收;新工藝;煉化廠

中圖分類號:TQ 028 ? ? ? 文獻標識碼: A ? ? ? 文章編號: 1671-0460(2020)04-0676-04

Abstract: An effective tail gas recovery process based on the pressure swing adsorption (PSA) separation technology for recovering tail gas emitted by Hainan refinery was introduced. High-purity H2 can be obtained by using this process, and can be reused in the refinery. At the same time, the industrial tail gas can be used to make food-grade CO2 by the process. The process can obtain good economic and social benefits, which is worthy of further promotion and application.

Key words: Pressure swing adsorption; Purification and recovery; New process; Refinery

在我國能源消耗量不斷增加的今天,煉化行業取得了長足的發展,在滿足人們能源需求的同時,也排放了大量的尾氣,加劇了環境污染。據報道,2015年我國煉化行業二氧化碳排放量約占全國總量的22%,且排放量仍在持續增長[1]。如何應用新技術、新工藝、新舉措來實現對尾氣的回收利用,減少尾氣排放已成為我國煉化工業亟待解決的重要課題[2,3]。鑒于此,本文依托變壓吸附(PSA)分離技術對海南煉化所排放的尾氣進行回收處理,將尾氣中所含的低濃度氫回收提純后,返回煉化生產工藝中使用;將尾氣中低燃值的燃料氣體進行回收提純,縮濃成為高燃值的可燃氣體后,返回煉化生產工藝中使用;并將工業尾氣中二氧化碳提純制成食品級二氧化碳。

1 ?項目背景

為響應《京都議定書》中關于簽約國減少溫室性氣體排放的約定,以減少溫室效應、保護環境、發展環保產業,海南煉化對排放的四種尾氣做進一步的后處理,海南煉化尾氣排放組分較為穩定,經過工藝分離、提純后有較高的回收價值。本文研究項目以海南煉化制氫PSA尾氣、PX異構化排放氫、氣柜回收干氣、以及芳構化排放氫等為原料,通過自主研發的變壓吸附分離裝置進行回收、分離、提純、凈化,產品為H2、CO2(食品級)、燃料氣以及轉化爐用燃料氣,其中H2、燃料氣、轉化爐用燃料氣采用管道直接輸送返回海南煉化,進行重復利用,食品級CO2則向周邊地區進行銷售。本項目符合國家有關產業政策,并滿足國家和地方的環保要求,實現了對當地資源優勢的充分利用,并且因生產成本低,容易形成產業鏈,保證了項目的效益與市場競爭力。本項目環保、節能減排、循環經濟,屬國家重點支持的產業,對于推動地區經濟可持續發展,帶動當地產業發展具有重要意義。

2 ?變壓吸附(PSA)技術

2.1 ?基本原理

本項目所依托的核心技術為變壓吸附技術,即PSA技術。PSA技術的基本原理為:利用吸附劑對不同的吸附介質在不同的分壓下具有不同的吸附速度、吸附容量與吸附推動力,且在一定壓力之下對混合氣體中的各組分具有選擇吸附的特性,通過增壓來實現對混合氣體的吸附分離,通過降壓來實現吸附劑的再生,以此來完成對不同氣體的分離[4]。

2.2 ?優點

PSA技術具有的優點主要包括:

(1)能在常溫下進行操作,可省去冷卻或加熱的能耗,因此能耗較低;

(2)所獲得產品具有較高的純度,如利用變壓吸附氫裝置回收的氫產品純度可達99.99%;

(3)所采用的工藝流程簡單,且具有較高的適應性與可調節性;

(4)由計算機來操控裝置,具有較高的自動化程度[5];

(5)裝置由計算機專家診斷系統開發應用,可靠性較好,裝置運動部件只有程序控制閥,故障率極低;

(6)吸附劑具有較長的使用壽命,通常都在10 a以上;

(7)應用過程中基本不會對環境造成污染,具有較好的環境效益[6];

(8)操作維護簡單,開工率較高。

2.3 ?應用情況

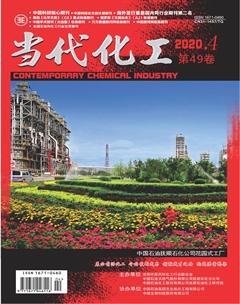

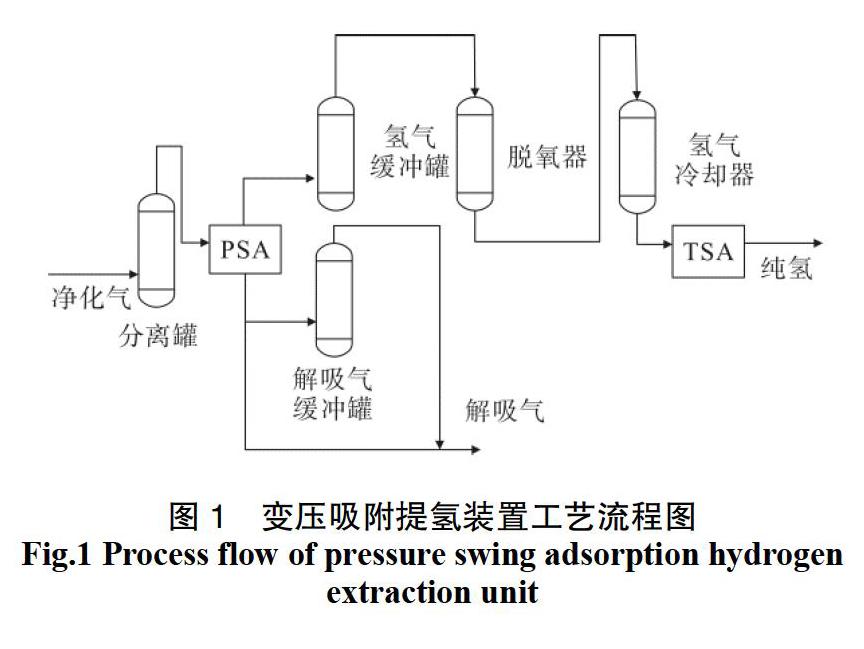

鑒于以上優點,PSA技術被廣泛應用于H2凈化、CO2回收以及煉化廠工業尾氣處理等領域[7]。如圖1所示,為PSA技術在H2凈化領域的一種典型工藝流程,其通過吸附、均降、順放、逆放、沖洗、均升與終沖等過程,實現從焦炭凈化氣中提取氫氣的目的,所獲得的氫氣純度在90%左右。如圖2所示,為在工業中比較常用的一種變壓吸附脫碳工藝流程,該工藝通過吸附、均降、隔離、逆放、抽真空、均升、隔離、終升等步驟,能夠實現對工業氣體脫碳的目的。

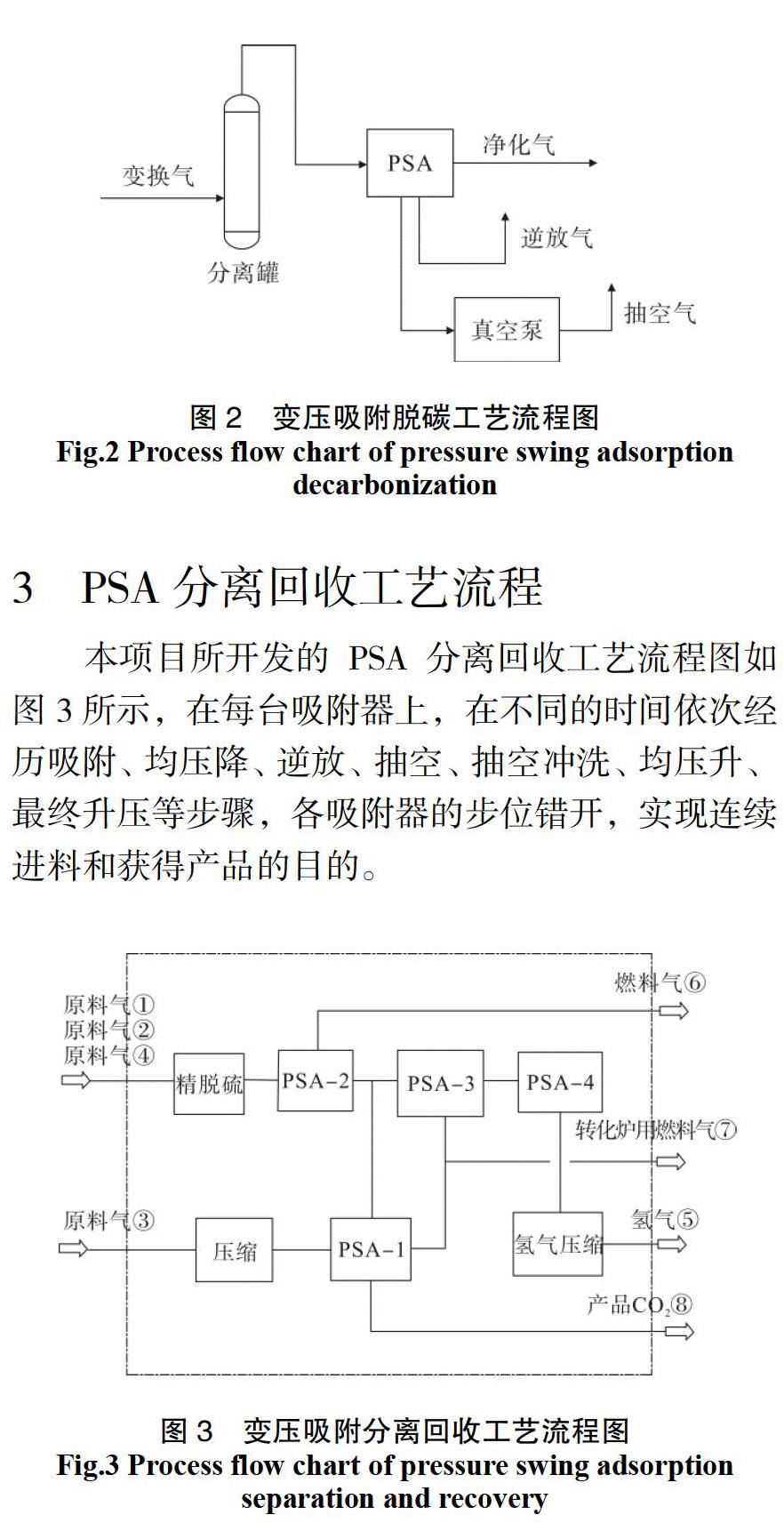

3 ?PSA分離回收工藝流程

本項目所開發的PSA分離回收工藝流程圖如圖3所示,在每臺吸附器上,在不同的時間依次經歷吸附、均壓降、逆放、抽空、抽空沖洗、均壓升、最終升壓等步驟,各吸附器的步位錯開,實現連續進料和獲得產品的目的。

PSA分離回收的具體過程為:

(1)來至界區外的原料氣①(苯乙烯烴化尾氣)、原料氣②(氣柜回收干氣)、原料氣④(RDS尾氣)在原料緩沖罐混合脫硫后,經氣液分離器除掉原料氣中可能攜帶的液態物質;

(2)分離器處理后的原料氣經流量計計量,在0.42 MPa,40 ℃的條件下通過程控閥進入PSA-2工序,PSA-2工序采用11塔抽空再生流程,在PSA-2工序當中,CH4、CO2、C2、C3等組分被吸附劑吸附下來;

(3)在PSA-2工序中未被吸附的半凈化氣,從PSA-2出口端通過調節閥進行壓力調節并經緩沖罐緩沖穩壓后,再進入PSA-3工序進一步脫出其雜質;

(4)在逆放和抽空過程中,從裝填于PSA-2工序的吸附劑上解吸下來的高熱值解吸氣,經緩沖罐穩壓后作為燃料氣送出界區,同時吸附劑獲得再生,進入下一周期的吸附循環,每臺吸附器在不同時間依次經歷吸附、均壓降、逆放、抽空、抽空沖洗、均壓升、最終升壓等步驟,各吸附器的步位錯開,實現連續進料和獲得產品的目的;

(5)原料氣③(制氫PSA解吸氣)在常壓下進入本界區,首先經壓縮機加壓到0.43MPa左右,經氣液分離器除掉原料氣中攜帶的液態物質,經流量計計量后進入PSA-1工序,在PSA-1工序采用8塔抽空沖洗再生流程,在PSA-1工序中,大部分CO2被裝填于PSA-2工序的吸附劑所選擇性吸附;

(6)未被吸附的半凈化氣從PSA-1出口端通過調節閥進行壓力調節后,與PSA-2出口半凈化氣經緩沖罐緩沖并混合,其后進入PSA-3工序;經逆放和抽空步驟得到純度為99%的CO2產品送出界區進行回收利用,同時吸附劑獲得再生,進入下一周期的吸附循環;在吸附結束后,有部分順放氣和多余的CO2,作為轉化爐用燃料氣,與PSA-3工序得到的轉化爐用燃料氣混合并穩壓后送出界區,每臺吸附器在不同時間依次經歷吸附、均壓降、逆放、抽空、抽空沖洗、均壓升、最終升壓等步驟,各吸附器的步位錯開,實現連續進料和得到產品的目的;

(7)從PSA-1工序和PSA-2工序出口得到的未被吸附的半凈化氣,混合均勻后送到進入PSA-3工序,在PSA-3工序采用12塔抽空沖洗流程,在此脫出剩余的CO2、部分N2、CH4、CO等雜質,經逆放和抽空得到的解吸氣回收用作轉化爐用燃料氣,與PSA-2順放步驟得到的轉化爐用燃料氣經緩沖罐混合并穩壓后送出界區;

(8)在PSA-3工序未被吸附的氣體進入PSA-4對H2進行提純凈化,在PSA-4工序采用12塔抽空沖洗流程,氣體中帶有的各種雜質均被裝填于PSA-4工序的吸附劑吸附脫除,在出口端得到純度合格的H2產品,經氫壓機壓縮到2.4 MPa,并經緩沖罐緩沖穩壓后送出界區回收使用,經逆放和抽空步驟讓吸附劑獲得再生,進入下一周期的吸附循環,每臺吸附器在不同時間依次經歷吸附、均壓降、逆放、抽空、抽空沖洗、均壓升、最終升壓等步驟,各吸附器的步位錯開,實現連續進料和得到產品的目的。

4 ?PSA分離回收工藝的技術指標

(1)原料氣

海南煉化所排放的工業尾氣包括原料氣①、②、③、④(圖3)四種類別,其組成分別見表1-4。

(2)產品氣

海南煉化所排放的工業尾氣,經PSA分離回收工藝處理后得到⑤、⑥、⑦、⑧四種產品氣(圖1),其技術指標見表5。

(3)裝置規模:41 300~43 000 Nm3/h。

(4)裝置年開工時間:8 000 h。

(5)吸附劑正常使用年限:≥17 a。

(6)程控閥門機械壽命:≥17 a。

5 ?PSA分離回收工藝的經濟效益

(1)本項目中的產品規模為: CO2 為1×104 t/a,H2為 1.02×104 t/a;

(2)按實施進度計劃,項目建設期為18個月。根據行業和本項目的實際情況,生產服務期定為17 a,則整個計算期為19 a;

(3)生產負荷:項目投產第1年達90%,第2年達95%,以后各年為100%的生產能力;

(4)產品價格及營業收入:本項目經濟評價是按產品產量等于銷售量的盈虧平衡假定條件進行的。CO2銷售價格按580元/t計算;H2銷售價格按12 820元/t計算,經分析計算項目年平均營業收入為8 800萬元,正常年份(達100%設計生產能力)營業收入為9 000萬元;

(5)利潤分配:本項目平均年度利稅總額為1 425萬元,增值稅及附加為450萬元,企業所得稅為356萬元,稅后凈利潤為619萬元。

由此可見,采用海南煉化設計的PSA分離回收工藝對煉化廠尾氣進行回收處理,能夠獲得非常可觀。

6 ?結論

依托于變壓吸附分離技術,在傳統變壓吸附提氫裝置工藝與變壓吸附分離回收工藝的基礎上,設計了適用于海南煉化廠工業尾氣綜合利用項目計的PSA分離回收工藝,該工藝的創新點主要體現在兩方面:一是煉化廠工業尾氣經分離提純后能獲得的高純度H2,并可返回煉化廠進行重復利用;二是利用該工藝能夠同時將工業尾氣制成食品級CO2。該工藝能夠獲得可觀的經濟效益與社會效益,對國內同類裝置具有借鑒意義。

參考文獻:

[1]吳明, 李雪, 賈馮睿, 等. 煉化企業碳流動與隱含碳排放分析[J]. 現代化工, 2018, 38 (8): 1-3.

[2]姚元宏, 韓文娟, 孫立春, 等. 制氫馳放氣優化利用方案的研究[J].當代化工, 2014, 43 (9): 1735-1736.

[3]張雷, 陳玉林, 麻翠云. 脫硫干氣制氫工藝的應用[J]. 當代化工, 2015, 44 (5): 1158-1159.

[4]李燃. 變壓吸附分離二氧化碳技術的研究進展及其在煉廠氣分離上的應用[J]. 當代化工, 2016, 45 (6): 1304-1307.

[5]李旭, 蒲江濤, 陶宇鵬. 變壓吸附制氫技術的進展[J]. 低溫與特氣, 2018, 36 (2): 1-4.

[6]張洪波. 制氫尾氣提取CO2的方法概述[J]. 當代化工研究, 2018, 27 (4): 166-167.

[7]董震. 變壓吸附提氫工藝的研究與應用[D]. 北京化工大學, 2017.