汽車用60Si2Mn鋼前穩定桿斷裂分析及優化設計

章德發1,賴劼修

(1.江西昌河汽車有限責任公司,景德鎮 333001;2.南昌大學科學技術學院,南昌 330029)

0 引 言

前穩定桿是汽車獨立懸架系統中的重要輔助彈性元件之一。車輛在急轉彎或經過凹坑路面時,過大的橫向側傾會嚴重威脅行駛安全,前穩定桿可有效防止車輛橫向傾翻,提高操縱穩定性及乘客的乘坐舒適性[1]。當左右車輪同時上下跳動時,前穩定桿左、右兩端同向,此時不具有防側傾功能[2];當左右車輪跳動不同步或轉彎時,前穩定桿可依靠扭轉彎曲變形阻止車身側傾,穩定整車姿態[3]。

在某國六車型A0級運動型多用途汽車(SUV)開發過程中,為避讓排氣管,對前穩定桿左、右限位環間形狀重新進行了匹配設計。進行臺架耐久試驗時,該前穩定桿在工作16萬周次時發生疲勞斷裂。前穩定桿材料為60Si2Mn鋼,生產工藝為下料→端頭倒角→端頭中頻加熱→端頭成型→端頭切邊沖孔→去毛刺→中頻加熱→整體熱成型→淬火→回火→精整→噴丸→壓限位環→無損檢測→噴涂[4]。為了提升客戶滿意度和車輛市場占有率[5],作者對該前穩定桿疲勞斷裂的原因進行了一系列理化檢驗和分析,根據分析結果對前穩定桿進行了優化設計。

1 理化檢驗及結果

1.1 宏觀形貌

前穩定桿斷裂位置為襯套接觸處左側附件,對其進行脫漆處理,并采用質量分數1%的NaOH溶液和酒精依次清洗斷口。由圖1可以看出,斷口包括裂紋源區(區域a,d)、裂紋擴展區(區域b,c)及瞬時斷裂區(區域e)。裂紋源區位于前穩定桿表層邊緣對稱部位。這是因為在進行臺架試驗時,區域a,d承受著集中交變應力,是前穩定桿宏觀斷裂破壞開始的部位。裂紋源區表面凹凸不平,具有扭轉、擠壓及剪切后的塑性撕裂特征,約占整個斷口面積的16%。裂紋擴展區是在循環應力作用下,以a,d兩個裂紋源為中心向前穩定桿心部擴展形成的,約占整個斷口面積的70%。裂紋擴展區表面具有類貝殼的臺階狀結構,與裂紋源區接觸部位的高度最大,近心部的高度最小,具有明顯的疲勞斷裂特征。瞬時斷裂區位于前穩定桿左側彎曲部位,約占整個斷口面積的14%,為前穩定桿受力達到臨界時瞬時斷裂形成。裂紋擴展區和瞬時斷裂區表面均較光滑,具有海灘花樣形貌。前穩定桿外表面及斷口無壓痕,表明斷裂不是由外部損傷所致。

1.2 化學成分

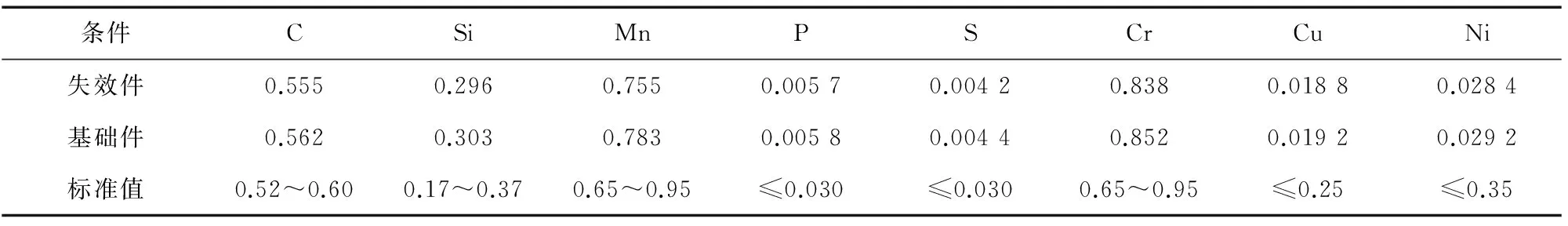

分別在基礎件(未對左、右限位環間形狀重新匹配設計的前穩定桿)及失效件斷口處截取試樣,采用DV-2型直讀光譜儀進行化學成分分析,結果如表1所示。可見各元素含量均符合GB/T 699-2015對60Si2Mn鋼的要求,表明該前穩定桿材料合格,其疲勞斷裂與原料成分無關。

圖1 失效前穩定桿宏觀形貌Fig.1 Macroscopic morphology of fractured front stabilizer bar: (a) whole and (b) fracture

表1 前穩定桿的化學成分(質量分數)

1.3 硬度和噴丸強度

在前穩定桿內部(距斷口約20 mm處)和斷口表面各取9個點,采用HR-150A型洛氏硬度計進行硬度測試,測試位置如圖2所示。水平測試點從左至右依次編號為15,垂直測試點從上至下依次編號為69。由表2可知,前穩定桿內部和斷口表面的洛氏硬度均低于設計要求,這是由于熱處理時的回火溫度為490 ℃,低于工藝要求的500 ℃,因此硬度偏低[6]。另外,對與失效件同一批次的前穩定桿進行噴丸強度和覆蓋率測試,結果顯示其噴丸強度分別為47.5, 47.8, 46.0, 48.2 mm,覆蓋率分別為96.2%, 97.0%,95.4%, 98.0%,均符合噴丸強度不低于0.4 mm,覆蓋率不低于90%的設計要求。

圖2 前穩定桿硬度測試位置Fig.2 Hardness test locations of front stabilizer bar

表2 前穩定桿內部及斷口表面的洛氏硬度

1.4 顯微組織

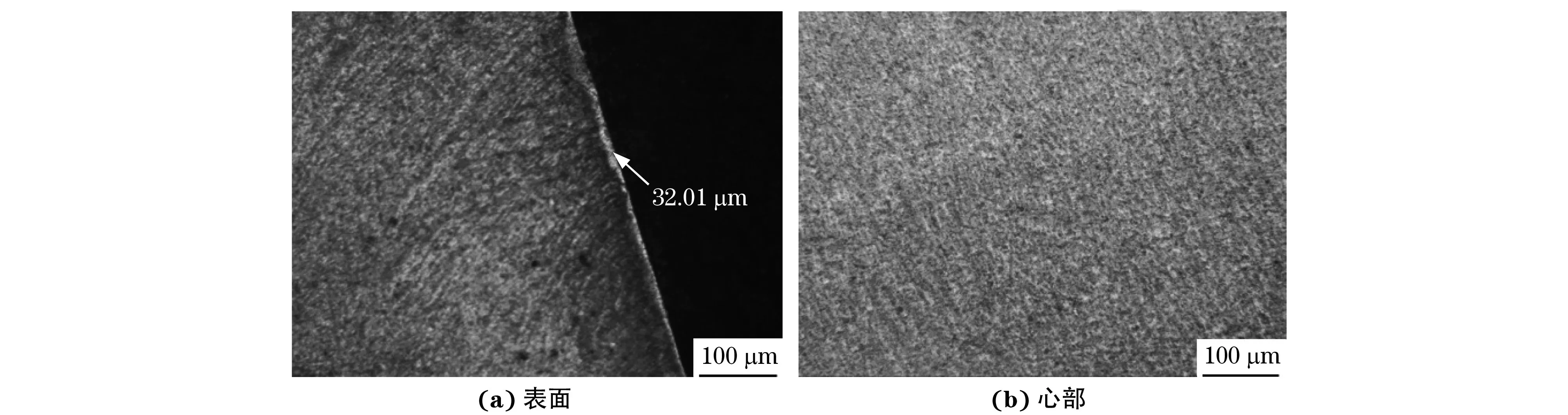

在前穩定桿心部和表面截取試樣,經打磨、拋光,采用體積分數4%的硝酸酒精溶液腐蝕后,通過Olympus BX51M型光學顯微鏡觀察顯微組織。由圖3可知:前穩定桿表面半脫碳層深度為32.01 μm,全脫碳層深度為0,符合小于200 μm的設計要求;心部組織為由極細粒狀滲碳體和針狀鐵素體組成的回火屈氏體,同時還存在少量黑色點狀碳化物。回火屈氏體可以保證前穩定桿具有較高的屈服極限、彈性極限和一定的韌性[7]。

圖3 前穩定桿表面和心部顯微組織Fig.3 Microstructures of surface (a) and core (b) of front stabilizer bar

1.5 臺架耐久壽命

隨機抽取與失效件同一批次的3根前穩定桿和2根基礎件,分別進行疲勞臺架耐久試驗。模擬整車安裝狀態,雙向作動振幅為±43 mm,頻率為3 Hz,若循環20萬周次后前穩定桿不發生斷裂,則進一步以±65 mm雙向作動振幅加載,頻率為3 Hz,循環2萬周次,前穩定桿不出現斷裂等現象即視為合格。試驗結果顯示:與失效件同批次的3根前穩定桿均在第一階段發生斷裂,疲勞壽命分別為17,19,17萬周次,低于設計要求,其斷裂部位和斷口形貌與失效件的一致;兩根基礎件則均未發生斷裂,符合要求。

2 斷裂原因分析及優化措施

2.1 斷裂原因

由上述理化檢驗結果可知,該失效前穩定桿的化學成分、硬度、噴丸強度、顯微組織均符合標準要求。與基礎件相比,斷裂前穩定桿左側形狀明顯反向變化,線剛度由27.5 N·mm-1增至31.5 N·mm-1,脆性增加,疲勞壽命降低[8]。臺架耐久試驗中,振幅方向上、下極限位置突變過程中,前穩定桿所受應力亦發生突變,這就導致其不斷受到交變應力作用,進而誘發疲勞斷裂[9-10]。

2.2 優化方案

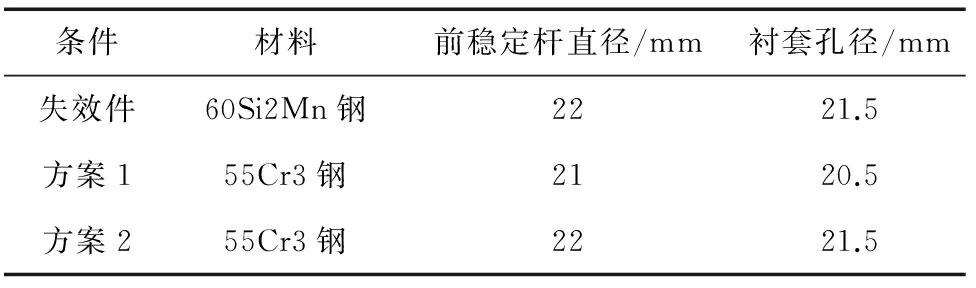

已有研究表明,55Gr3鋼具有優異的抗過熱敏感性和抗缺口敏感性,綜合力學性能良好,相比于60Si2Mn鋼,可使前穩定桿疲勞壽命提高20%左右[11-12]。基于此,作者改用55Cr3鋼制造前穩定桿,設計了2種優化方案,見表3。

表3 前穩定桿優化方案

2.3 應力分布

由前穩定桿安裝方式及運動工況可知,其襯套接觸處為y方向旋轉副[13-15]。在前穩定桿兩端施加±43 mm的z向位移載荷,采用有限元分析法計算4種前穩定桿的應力分布。由圖4可知:基礎件,失效件,方案1、方案2中前穩定桿所受最大應力分別為745.9, 770.5, 809.5, 804.3 MPa,低于母材的屈服強度(60Si2Mn鋼屈服強度為1 180 MPa,55Gr3鋼屈服強度為1 080 MPa),符合設計要求;最大應力均分布在前穩定桿與襯套接觸處左右兩側,這與失效件斷裂位置為襯套接觸處左側附件相吻合。

圖4 不同方案下前穩定桿應力云圖Fig.4 Stress nephogram of front stabilizer under different schemes: (a) basic component; (b) failure component;(c) scheme 1 and (d) scheme 2

2.4 性能分析

試驗測得基礎件,失效件,方案1、方案2前穩定桿的線剛度分別為27.5,31.5,26.5,31.5 N·mm-1,疲勞壽命分別為21,14,25,24萬周次,可見優化后前穩定桿的疲勞壽命均符合不低于20萬周的設計要求。其中,方案1前穩定桿的線剛度與基礎件的相當,即對整車側傾剛度的作用與基礎件的一致,但方案1前穩定桿的直徑較小、用材較少,可節約成本。

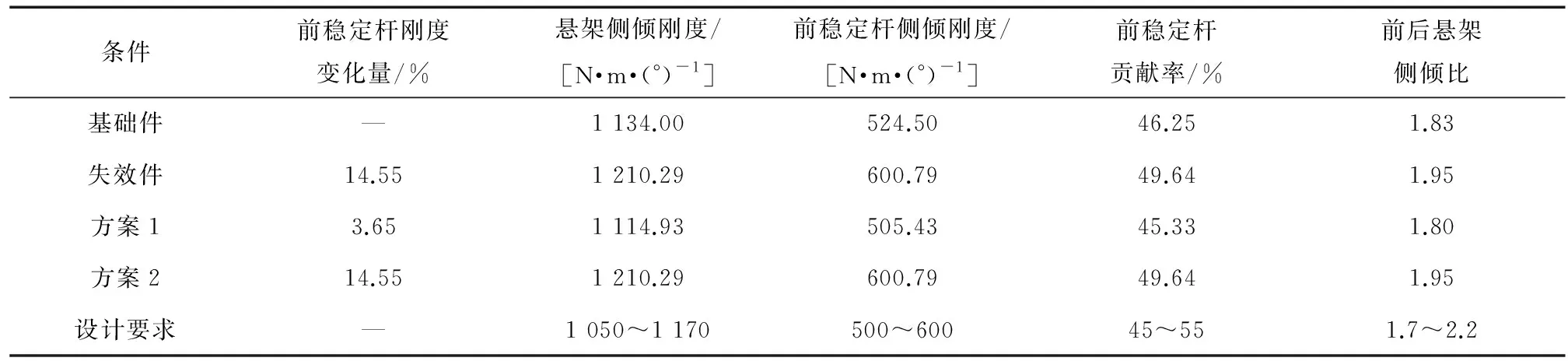

由表4可知,失效件和方案2前穩定桿懸架側傾剛度數值偏大,較設計要求的高3.45%,對應的懸架側傾感亦偏大,說明前穩定桿疲勞耐久性能存在風險;方案1前穩定桿的性能參數與基礎件的相當,與限位環匹配性最好。

表4 不同方案下前穩定桿的性能參數

2.5 主觀駕評

在襄陽試驗場對2種優化后的前穩定桿進行實車主觀駕評,采用中長直線路與公共道路,載人數分別為1人、2人、3人,車速為0~140 km·h-1,天氣狀況晴朗。由表5可知,方案1的轉向性能較好,操縱穩定性稍遜于方案2的,但可接受,2種方案的主觀評價分數相當。結合上述分析結果可以看出,方案1前穩定桿制造成本較低,在滿足性能要求的前提下,為最優方案。

表5 優化后前穩定桿主觀駕評結果

2.6 臺架耐久試驗與路試分析

對方案1前穩定桿進行3次平行試驗,測試其臺架耐久試驗性能的穩定性,結果均符合設計要求,不存在斷裂問題。

選取2根方案1前穩定桿搭載2臺實車進行道路可靠性試驗,考核里程為45 000 km,試驗順序為磨合(3 000 km)→性能測試→高速環道(15 000 km)→山路(6 000 km)→城市道路(6 000 km)→綜合強化路(15 000 km)。試驗結束后拆下前穩定桿進行檢查,發現2根前穩定桿完好、無裂紋,表明方案1前穩定桿設計合格。

3 結 論

(1) 由于左右限位環間形狀發生反向變化,60Si2Mn鋼制前穩定桿線剛度增加,疲勞壽命受損,在交變應力作用下發生疲勞斷裂。

(2) 將前穩定桿材料由60Si2Mn鋼改為55Gr3鋼,直徑和襯套孔徑分別降至21,20.5 mm,可有效降低其線剛度和側傾剛度;優化后的前穩定桿的疲勞壽命滿足設計要求,道路可靠性試驗合格,實車主觀駕評轉向性能和操縱穩定性較好。