中煤、矸石粗煤泥分離技術改造

劉國棟

(霍州煤電集團 辛置煤礦選煤廠,山西 霍州 031400)

辛置煤礦選煤廠隸屬于霍州煤電集團辛置煤礦,為設計年入洗能力270萬t的礦井型選煤廠,由一車間、二車間兩個獨立的生產系統組成,主要入洗辛置礦2#、10#原煤,內調配洗干河礦2#、紫晟礦2#等原煤,產品主要有10級冶煉肥精煤、16.74 MJ/kg中煤等。一車間設計年入洗能力為60萬t,采用脫泥有壓三產品重介質旋流器分選、煤泥浮選、尾煤濃縮壓濾回收的聯合工藝;二車間設計年入洗能力210萬t,采用淺槽排矸、50~0 mm不脫泥無壓給料三產品重介質旋流器分選+煤泥重介質分選、-0.5 mm級直接浮選、浮精壓濾+過濾脫水、尾煤兩段濃縮、沉降離心機和壓濾聯合回收工藝。

二車間中煤質量要求灰分37.0%~39.0%,發熱量16.74 MJ/kg,由于現原煤中含矸量較大,中煤和矸石稀介質中矸石比例大,造成中矸稀介質灰分偏高。原煤煤質好時,中煤粗煤泥灰分達到55%左右,最終中煤產品灰分達到43%左右;原煤煤質差時,中煤粗煤泥灰分達到65%左右,最終中煤產品灰分達到48%左右,發熱量嚴重偏低,導致中煤產品質量不合格。同時,二車間煤泥灰分在53.0%左右,達不到集團公司洗煤生產技術管理考核煤泥灰分≥55%的要求。因此,需要對中煤、矸石粗煤泥回收工藝進行改造。

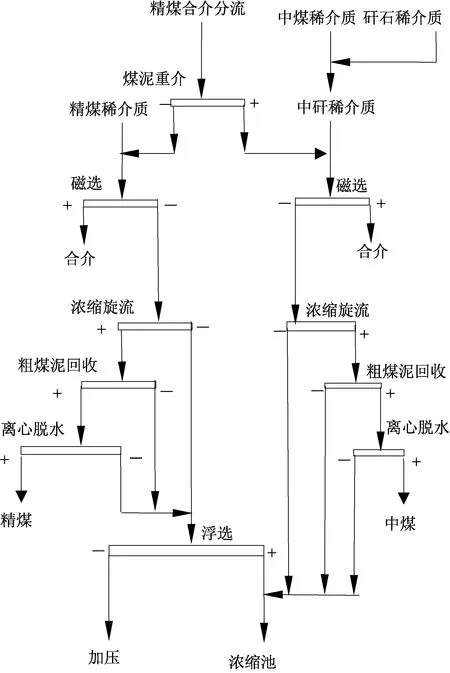

1 改造前工藝

二車間原粗煤泥回收工藝為:精煤稀介質進入精煤稀介質桶,中煤和矸石稀介質進入中矸稀介質桶。精煤稀介質經過磁選回收、濃縮旋流后,底流粗顆粒經過振動弧形篩、離心機脫水進入精煤,溢流細顆粒進行浮選回收。中矸稀介質經過磁選回收、濃縮旋流后,底流粗顆粒經振動弧形篩、離心機脫水進入中煤,溢流細顆粒進入濃縮池沉淀回收。調查發現,在該工藝下中矸粗煤泥旋流器溢流灰分在45%左右,進入浮選會影響浮精灰分,不進入浮選系統則影響煤泥灰分,是造成二車間煤泥灰分偏低的原因。改造前工藝流程見圖1.

圖1 改造前工藝流程圖

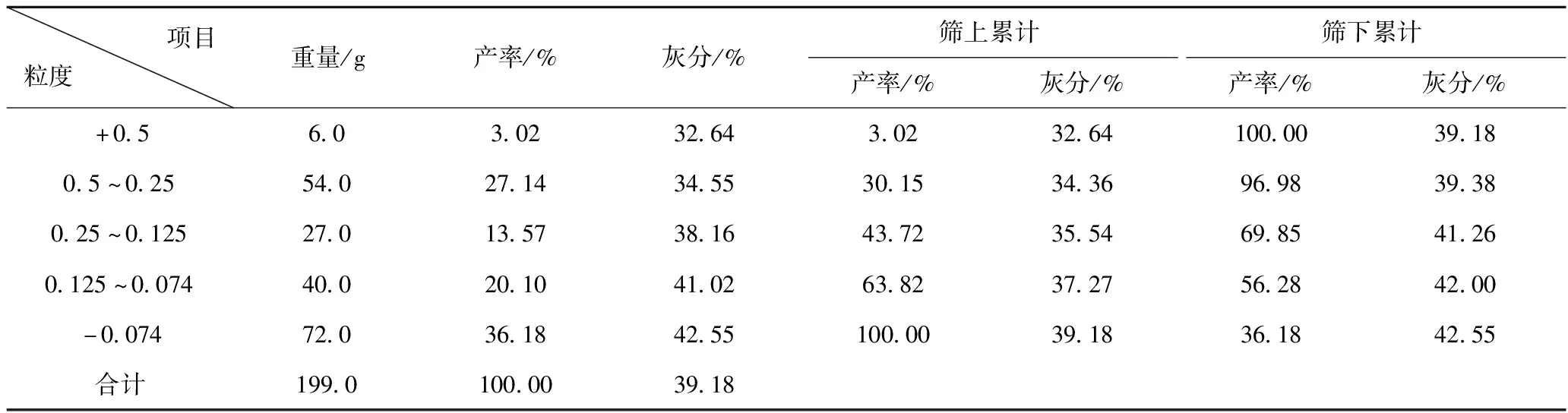

對中煤及矸石稀介質分別進行粒度分析,結果見表1,表2.由表1,2可知,矸石稀介質中+0.25 mm粒度級的物料灰分在75%以上,中煤稀介質中+0.25 mm粒級的物料灰分在35%以下。矸石稀介質中+0.25 mm的物料全部進入到中煤中,直接影響中煤灰分。

表2 中煤稀介質小篩分試驗結果表

表1 矸石稀介質小篩分試驗結果表

2 中煤、矸石粗煤泥分離工藝

為保證中煤產品灰分,需要將中煤、矸石稀介質分離,末矸石進入矸石系統,避免灰分高的矸石顆粒影響中煤產品。改造后的工藝流程圖見圖2.

圖2 改造后工藝流程圖

具體改造方案:

1)將矸石稀介質和中煤稀介質管路分離。原工藝布置中,矸石篩和中煤篩的稀介質在篩下管路匯集,通過改造管路將其分離,分別收集進各自對應的稀介質桶。

2)將原工藝中兩個中矸稀介質桶分為中煤稀介質桶(354桶)和矸石稀介質桶(355桶),所對應的泵、管路、磁選機、磁尾池、磁尾旋流器位置不變。

3)精煤粗煤泥脫水系統有兩套,需將1套改為中煤粗煤泥脫水系統。2臺精煤磁尾旋流器底流進入1套脫水系統,增加管路將中煤粗煤泥旋流器底流進入另1套脫水系統,通過原有溜槽將物料打入中煤。

4)增加1臺600 mm刮板輸送機及溜槽將矸石轉載至矸石膠帶輸送機。

5)對編號為333煤泥重介質旋流器底流去向進行改造,增加管路,讓底流進入中煤磁選機。

6)兩個合介質桶連通改造,增加管路、閥門,防止兩個合介質桶液位不平衡。

7)增加管路將中煤粗煤泥旋流器溢流進入浮選,避免低灰物料進入濃縮機,影響煤泥灰分,提高精煤產率。

改造后設備流程:

中煤稀介質:354桶→中煤磁選機→中煤磁尾池→中煤磁尾旋流器→中煤粗煤泥振動弧形篩(原精煤粗煤泥弧形篩)→中煤離心機(原精煤粗煤泥離心機)→中煤。

矸石稀介質:355桶→矸石磁選機→矸石磁尾池→矸石磁尾旋流器→矸石振動弧形篩(原中煤粗煤泥弧形篩)→矸石離心機(原中矸粗煤泥離心機)→刮板輸送機(新增)→375矸石膠帶輸送機。

3 改造效果

改造后,對中煤、矸石粗煤泥灰分進行檢測,矸石粗煤泥灰分為76.33%,運輸到矸石皮帶;中煤粗煤泥灰分32.21%,進入中煤產品,穩定了中煤產品質量,確保中煤產品發熱量合格,滿足用戶需求。

對中煤粗煤泥旋流器溢流進行檢測,溢流灰分25.62%,完全可以進入浮選。經統計,二車間浮精產率提高了0.67%,最終煤泥灰分提高到56%左右,達到考核要求。

4 結 語

經過中煤、矸石粗煤泥分離技術改造,高灰矸石廢棄,低灰粗煤泥進入中煤,提高了中煤產品質量,滿足了用戶需求。中煤粗煤泥旋流器溢流進入浮選,提高了精煤產率和煤泥灰分,創造了經濟效益。