草甘膦合成工藝研究進展

韓 冬,萬 凱

(青島科技大學高密校區,山東 濰坊 261500)

1 草甘膦概述

草甘膦是一種經過系統傳導殺菌廣譜除草劑。草甘膦的除草機理是通過使促進光合作用的酶失去活性,抑制植物的生長代謝,從而阻止草的生長。由于其出色的除草效果,廣泛的適用范圍,無動物毒性,無環境危害等顯著優勢,受到消費者喜愛。

圖1 草甘膦結構式

2 草甘膦的物理、化學性質和生物毒性

草甘膦呈現為白色晶體,熔點僅為230℃,所以受熱容易分解,具有難揮發,不易燃,不易爆,不易光化學分解的特性,并且能在大氣中穩定存在。由于它穩定的物理性質,便于儲存和運輸。草甘膦為極性分子,根據相似相溶原理,它難溶于非極性有機溶劑,并且很難溶于水。

草甘膦雖然對人和動物具有低毒性,但對植物具有很大的危害,所以就算草甘膦混入食物也無須過分擔心,它的食品安全性邊際高,在土壤中易受到各種因素影響導致失活。并且草甘膦具有良好的生物活性,易于被植物吸收,具有出色的傳導性。綜上所述,草甘膦是理想的除草劑,不污染水且不會在動物體內積累[1]。

草甘膦是滅生性的,對于雜草和非耐糖性作物是致命的,對于多年生雜草也可以將其徹底除去,但對人和動物幾乎沒有毒性。

3 草甘膦的除草機理以及代謝

草甘膦能被雜草葉表面的表皮吸收,釋放過程由植物的莖部承擔,最終傳遞到根部。草甘膦的除草機制是通過抑制植物中的烯醇丙酮基莽草素磷酸合成酶來抑制莽草素向苯丙氨酸、酪氨酸及色氨酸的轉化,從而阻止蛋白質合成并導致植物死亡。

4 草甘膦的工藝合成路線

目前,我國合成草甘膦的主要途徑有兩條,其一是甘氨酸法,其二是Iminodiacetic acid 法,簡稱IDA 法。后者又分為乙二腈法和二乙醇胺法,IDA 法的原料是通過天然氣合成氰酸得到的副產物,要想生成草甘膦,還需要原料經過堿水解,縮合和氧化亞氨基二乙腈的三部反應。而二乙醇胺法的原料是石油副產物乙稀,它的反應過程稍顯復雜,需要先經環氧化,氨化得到二乙醇胺。

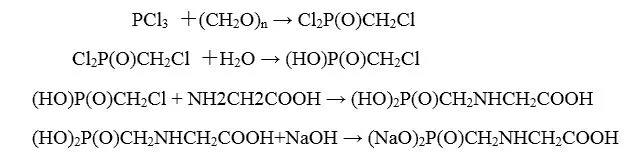

4.1 氯甲基磷酸-甘氨酸法

我國以PCl3和多聚甲醛在路易斯酸催化下進行反應生成Cl2P(O)CH2Cl,然后用氯甲基進行水解為Cl2P(O)CH2Cl;第三步反應將以上產物與NH2CH2COOH 在NaOH 溶液條件下脫水縮合反應十幾個小時以上,產物用HCl 酸化以獲得草甘膦的鈉鹽水溶液。反應過程如下:

第一步是在200 ~250℃、2.5 ~3.0 MPa 的高壓下進行;第二階段在定量條件下實現。NH2CH2COOH 的兩個活潑H 可能會不按以上反應路徑產生副產物,這是造成收率低的主要原因。這種反應方法的明顯劣勢是生產周期長,反應壓力高,收率低,產品含水量大,已被淘汰[2]。

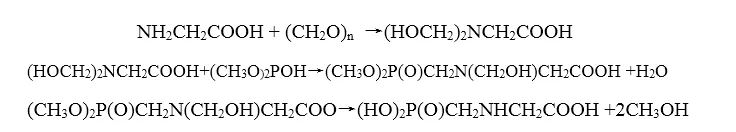

4.2 烷基酯-甘氨酸法

烷基酯-甘氨酸法反應過程如下:

此法的反應原料為亞磷酸二乙酯和亞磷酸三甲酯。而合成工藝與前述方法相似。需要強調不同的是,在此方法中,草甘膦的水解需要CH3OH 作為溶劑,三乙胺作為催化劑。該工藝穩定,產率提高,減少了三廢排放,總產率為65%~67%,產品純度可達95%。

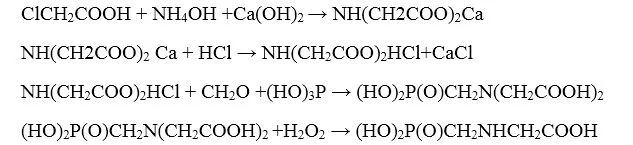

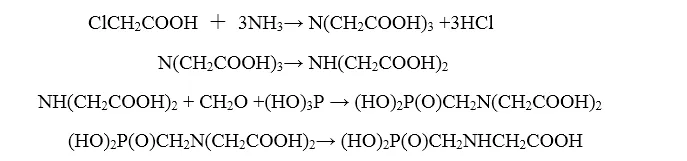

4.3 氯乙酸-IDA 法

通過IDA 合成草甘膦必須先制取中間體原料,通過氯乙酸法,乙酸銨法,二乙醇胺法和氰化法合成中間體亞氨基乙酸(IDA)。詳細反應過程見下圖,該反應ClCH2COOH 為原料,與NaoH 和氨一同反應,IDA 的生成率為85%;在H2SO4環境下,在加熱條件下,與HCHO 和H3PO3反應,以90%的收率得到二糖基酯;最后一步反應為氧化反應,溶劑為水,H2O2或O2為氧化劑,草甘膦生成率為90-95%[3]。

該方法的生產條件合適,原料容易獲得,但IDA 的收率低,總收率約為70%。該工藝含有大量的含氯化鈣的強酸性廢水,且勞動強度高,生產規模小,發展受到限制。

4.4 氮川三乙酸-IDA 法

該方法的原始用料為ClCH2COOH 和氨,先經過多部反應生產硝基三乙酸,然后以H2SO4為氧化劑先生成IDA,再經過脫水縮合、氧化反應最終得到草甘膦,反應過程如下:

此法的優勢很明顯,反應初始材料常見,生產過程條件易達,三廢產生較少,唯一的缺憾是在氮川三乙酸制備IDA 的收率較低[4]。

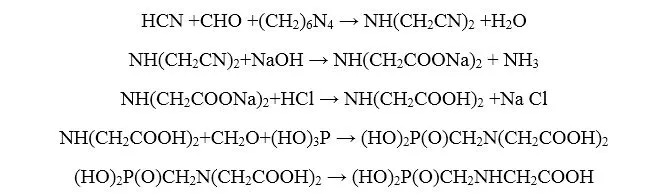

4.5 氫氰酸-IDA法

此法是以HCN 作為反應初料,由于HCN 是生產丙烯腈的副產物,所以本著不產生資源浪費和增加經濟效益的觀點,此法具有顯著的優勢。氫氰酸與甲醛和六亞甲基四胺的反應生成亞氨基二乙腈,再將其水解形成IDA,再經過脫水縮合、氧化反應最終得到草甘膦[5]。

4.6 二乙醇胺-IDA 法

此法是以二乙醇胺、NaOH 作為反應初料,在催化劑作用下得到Iminodiacetic Acid,再經過脫水縮合、氧化反應最終得到草甘膦[5]。其反應過程如下:

此法相較于前面所述的方法技術先進,所得到的草甘膦品質更好,并且在反應中不產生三廢,是環境友好的生產工藝。

5 雙甘膦合成草甘膦的工藝合成路線

通過IDA 方法生產草甘膦的重要步驟是將雙甘膦氧化生成草甘膦。

5.1 濃硫酸氧化法

在強酸性條件下草甘膦可催化水解為草甘膦[6]。酸可以是H2SO4、發 煙H2SO4、HBr、HCl、HIO3、R-SO3H、H3PO4、H2SO3,TCA 等。以上選擇中最優的是5%的發煙H2SO4、反應溫度為100℃至110℃、常壓、pH 值小于2.5 的條件。該方法易于操作,原料易得,不需要溶劑或催化劑,但是需要高規格設備,復雜的后續處理過程,同時產生大量廢水,并且只能產生10%的水劑。

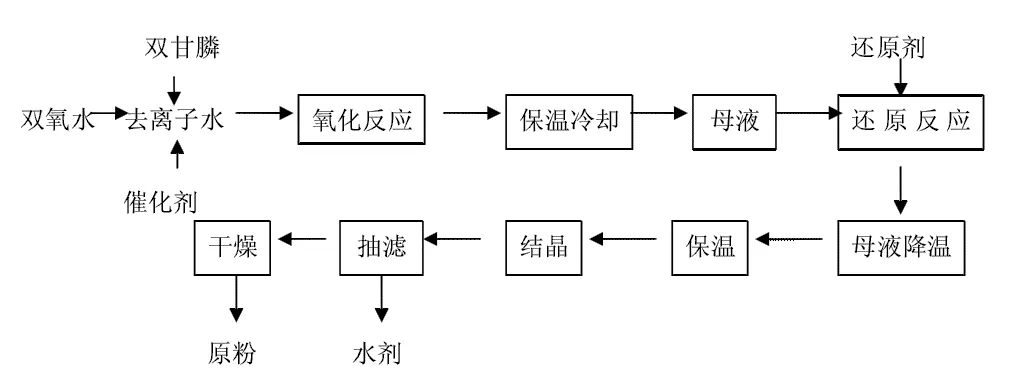

圖2 雙氧水法雙甘膦氧化制備草甘膦的工藝流程

5.2 雙氧水氧化法

通過雙氧水氧化雙甘膦可生產草甘膦。在2 小時內,將28mL 的30%過氧化氫添加到草甘膦(13.7g),水(20g)和濃硫酸(6.0g)的混合物中。反應在約85℃下攪拌4 小時,得到無色溶液,冷卻至常溫,獲得白色晶體沉淀物,并將所得沉淀物用乙醇和二甲基酯洗滌、干燥,得到7.8g 白色晶體。將混合物用甲醇稀釋并在37℃下放置過夜,草甘膦的產率為78.43%。

5.3 電解氧化法

此方法是將雙甘膦鹽溶解在HCl 溶液或NaOH 溶液中進行電解獲得草甘膦,其中陽極是石墨碳或多孔碳,陰極是Pt。影響草甘膦的因素主要涉及電解過程的參數,包括了電流密度、溫度、濃度和電量。此法收率高,但耗電量大,但是成本高,難以工業化不適合推廣。

5.4 空氣/氧氣氧化法

此法的初始原料是雙甘膦水溶液或雙甘膦鹽溶液,活性炭催化此反應,反應通常在0.5 至1Mpa 的壓力下進行,得到渾濁溶液,隨后通入氨氣。反應結束后,催化劑可以回收再利用,而產物草甘膦需要通過將H2SO4加入到反應母液中結晶得到。此法合成草甘膦具有環境友好性,對于經濟的可持續發展具有重要意義。

6 草甘膦合成工藝研究展望

目前國內以甘氨酸法和IDA 法為主流,兩者相比較,IDA法具有優越性。原因如下:

(1)此法與國際所用方法一致,具有先進性;

(2)草甘膦空氣氧化反應步驟中,草甘膦原粉的收率可達97%以上,可滿足大部分市場需求;母液經濃縮后進行回收再利用,母液可再制備為水劑,可以提高經濟效益。

(3)“三廢”排放量少,廢液可進行回收、循環利用。

從長遠來看,IDA 工藝是今后發展的方向。為了進一步提高草甘膦原料粉的收率和含量,筆者認為應該深入研究反應溶液中草甘膦是如何結晶的。而針對草甘膦在母液中的溶解度,可以多角度使用儀器分析和分析化學的方法進行驗證。