基于切觸點(diǎn)高斯過程的直紋面?zhèn)茹娍煽慷确治?/h1>

2020-08-12 12:00:10李霄

機(jī)械制造與自動化 2020年4期 關(guān)鍵詞:模型

李霄

(西安航空職業(yè)技術(shù)學(xué)院,陜西 西安 710089)

0 引言

直紋面是在航空發(fā)動機(jī)葉輪等關(guān)鍵部件中應(yīng)用廣泛的曲面類型,因其型面復(fù)雜且性能易受加工精度影響,且往往存在不確定因素,導(dǎo)致其加工精度可靠性預(yù)測困難[1]。為此,分析影響側(cè)銑加工的不確定性因素,建立反映側(cè)銑可靠度的分析模型,對側(cè)銑加工精度的有效分析和準(zhǔn)確預(yù)測至關(guān)重要[2]。

近年來,國內(nèi)外學(xué)者展開了側(cè)銑建模研究。劉佳佳等[3]根據(jù)磨床的綜合誤差傳遞構(gòu)建其側(cè)銑加工的近似精度分析模型;WANG Zequn等[4]在綜合分析機(jī)床誤差基礎(chǔ)上,建立了某型五軸機(jī)床的外圓銑削精度分析模型。目前,蒙特卡洛法等常用側(cè)銑精度可靠分析方法對極限狀態(tài)函數(shù)的依賴較大,不適合求解帶有隨機(jī)時(shí)變不確定性變量模型的精度分析問題[5-6]。為此,在超越論[7]及極值法[8]等理論研究和發(fā)展基礎(chǔ)上,張棟梁等[9]基于主成分分析和多項(xiàng)式混沌擴(kuò)展提出時(shí)變可靠性分析方法,將時(shí)間間隔離散化并與瞬時(shí)性能函數(shù)關(guān)聯(lián)后,采用主成分分析進(jìn)行降維,然后采用稀疏多項(xiàng)式混沌擴(kuò)展對降維分量進(jìn)行近似表示,最后在時(shí)變響應(yīng)的全局替代模型上應(yīng)用蒙特卡洛方法;HAWCHAR L等[10]在將隨機(jī)過程進(jìn)行離散化預(yù)處理基礎(chǔ)上分析側(cè)銑加式的時(shí)變可靠性。這兩種方法將動態(tài)不確定性模型求解轉(zhuǎn)化為靜態(tài)模型求解,有效解決了動態(tài)不確定性的影響,但其對復(fù)雜模型求解時(shí),運(yùn)算復(fù)雜度高且無法確定求解精度。WANG L等[11]對時(shí)變模型采用自適應(yīng)極值改進(jìn)的響應(yīng)面法進(jìn)行求解,計(jì)算結(jié)果更為精確,但極值響應(yīng)在多數(shù)情況下難以獲得精確分布。

為此,綜合考慮直紋面?zhèn)茹娂庸ぶ写嬖诘膸缀握`差、刀具參數(shù)及動態(tài)不確定性等因素,以高斯過程(Gaussian process,GP)描述刀具切觸點(diǎn)的坐標(biāo)誤差,構(gòu)建加工精度分析模型,并以精度指標(biāo)迭代更新模型,最后通過蒙特卡洛法抽樣獲得最終可靠度預(yù)測。實(shí)驗(yàn)結(jié)果驗(yàn)證了算法的預(yù)測精度和計(jì)算效率。

1 側(cè)銑精度可靠度模型

1.1 直紋面切觸點(diǎn)坐標(biāo)變換GP模型

含噪隨機(jī)函數(shù)f(x)的GP模型可由其均值和協(xié)方差表示,即f(x)=GP[m(x),k(x,x′)],m(x)為均值函數(shù),k(x,x′)為協(xié)方差函數(shù),x′與x為不同的測試數(shù)據(jù)。

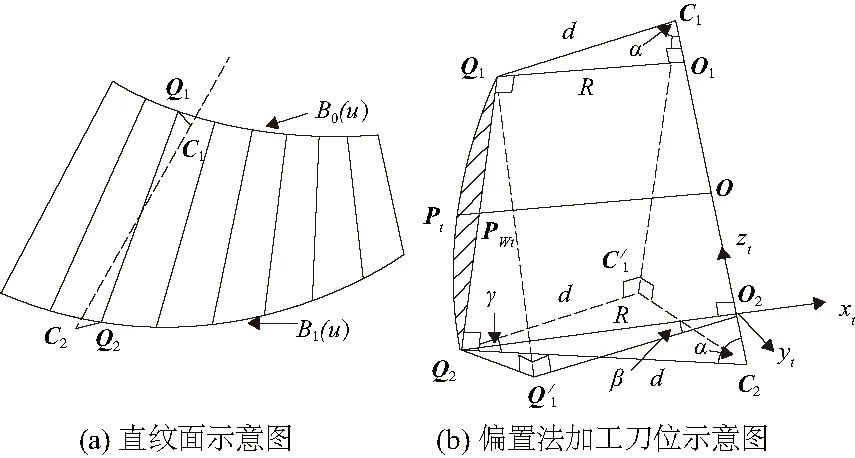

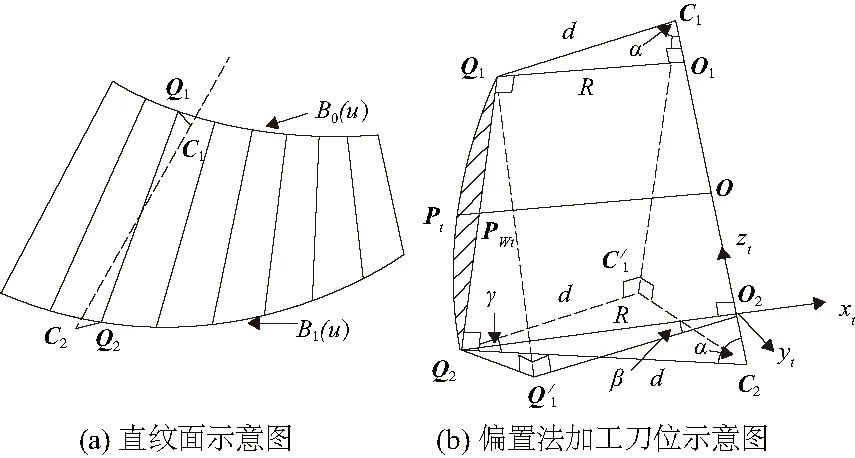

圖1(a)所示為工程中常用直紋面示意圖,其矢量表達(dá)式為var(y*)=S(u,v)=(1-v)B0(u)+vB1(u),其中:B0(u)和B1(u)表示直紋面準(zhǔn)線函數(shù);u和v分別表示準(zhǔn)線與直母線變量參數(shù)。圖1(b)為通過法向偏置[9]獲得的直紋面加工刀位示意圖。

圖 1 直紋面及偏置法加工刀位示意圖

(1)

式中:d、α值可通過數(shù)值迭代[7]計(jì)算;O2為刀具端面中心;O1O2為立銑刀的刀位矢量。

x=-Rcos(θ),y=Rsin(θ),z=b·θ/β

(2)

式中0<θ<β。

根據(jù)O1和O2坐標(biāo),直線Q1Q2方程為:

x=R·(1-cosβ)·z/b,y=R·sinβ·z/b

(3)

聯(lián)合式(2)和式(3)可以計(jì)算Pw和Pt,從而得到切觸點(diǎn)的理論誤差值,但由于式中R與b存在不確定項(xiàng),且切觸點(diǎn)坐標(biāo)無法使用顯式函數(shù)表示,因此Pw、Pt之間距離誤差值采用GP高斯隨機(jī)過程可表示為:

Y(s)=GP[m(s),k(s,s′)]

(4)

以Pts(ptsx,ptsy,ptsz)表示切觸點(diǎn)在刀具坐標(biāo)系三坐標(biāo)軸方向的GP預(yù)測值。

1.2 直紋面?zhèn)茹娋瓤煽慷饶P?/h3>

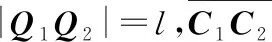

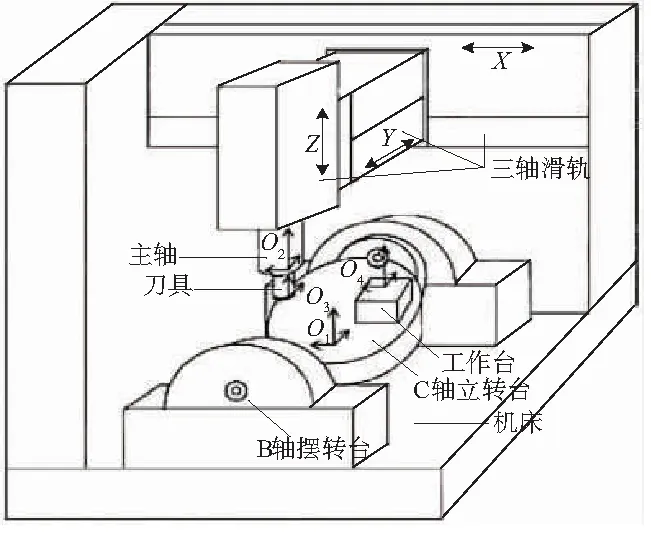

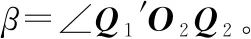

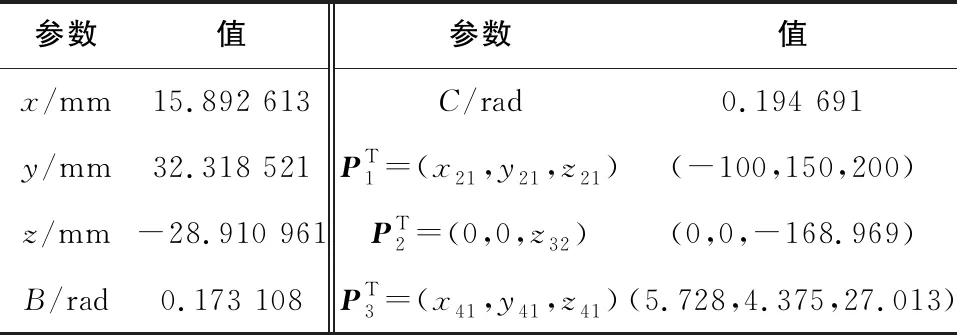

圖2所示為某型五軸機(jī)床通過位置和姿態(tài)特征矩陣構(gòu)建側(cè)銑加工精度模型,模型忽略工藝溫度變化和系統(tǒng)的剛度誤差。圖中O1為立轉(zhuǎn)臺中心,O2、O3和O4分別為主軸、刀具和工件的端面中心,機(jī)床、立轉(zhuǎn)臺以及擺動轉(zhuǎn)臺的原點(diǎn)設(shè)置在O1;三軸滑軌與主軸的原點(diǎn)設(shè)置在O2;刀具坐標(biāo)原點(diǎn)設(shè)置在O3;工件坐標(biāo)系的原點(diǎn)設(shè)置在O4,各坐標(biāo)系原點(diǎn)之間的平移矢量分別為P1=PQ2Q1=(x21,y21,z21)T、P2=PQ3Q2=(0,0,z32)T和P3=PQ4Q1=(x41,y41,z41)T。

圖2 某型BC 軸五軸機(jī)床結(jié)構(gòu)示意圖

設(shè)切觸點(diǎn)坐標(biāo)的齊次坐標(biāo)形式為Pt=(ptx,pty,ptz,1)T,其由GP模型預(yù)測得到Pts=(ptsx,ptsy,ptsz,1)T,而理想側(cè)銑加工成形點(diǎn)坐標(biāo)Pw=(pwx,pwy,pwz,1)T。則利用多體特征變換矩陣,將Pts與Pw變換到基坐標(biāo)系下,即可構(gòu)建側(cè)銑精度可靠度模型,即

E=T01T12T23Pw-T04T45T56T67T78Pts=(Ex,Ey,Ez,1)

(5)

式中:T67=E;Δz87為刀具實(shí)測長度方差;x、y、z及B、C為計(jì)算刀軸矢量后,通過運(yùn)動學(xué)反變換計(jì)算的各軸瞬時(shí)參數(shù);ΔβB和ΔγC分別為機(jī)床繞y軸和z軸的轉(zhuǎn)動誤差;Δxx、Δyy和Δzz為機(jī)床沿坐標(biāo)三軸的平動誤差,則模型在允許極限誤差情況下的狀態(tài)函數(shù)為:

g[X,Y(s),S]=δ-E(Δ)

(6)

式中:δ為允許極限誤差;X為模型的隨機(jī)不確定量;S為切觸點(diǎn)坐標(biāo)范圍。

2 側(cè)銑精度GP模型求解

2.1 隨機(jī)過程預(yù)處理

將切觸點(diǎn)坐標(biāo)范圍[0,S]離散為節(jié)點(diǎn)s=(s1,…,si,…,sn),則得到協(xié)方差矩陣為:

(7)

式中k(si,sj)表示si與sj兩位置的協(xié)方差函數(shù)。可以看出,協(xié)方差矩陣∑是對稱正定的,此時(shí),精度模型中Y(s)可以表示為帶有隨機(jī)常數(shù)Zi的確定函數(shù)的線性組合,即

(8)

式中:Z=[z1,z2,…,zp]為線性表示中P(9)

式中:ξ為臨界閾值,ξ=0.95。則式(8)可重新表示為g[X,Y(s),S]=g(X,Z,S),即輸入變量轉(zhuǎn)換為兩個(gè)隨機(jī)變量[X,Z],為此,以w=[w1,w2,…]替代[X,Z]作為輸入變量,其對數(shù)似然函數(shù)為:

(10)

式中:I為P維單位矩陣;G為輸入的觀測值。最大化LGP可以計(jì)算模型的超參數(shù),然后在抽樣數(shù)據(jù)下,通過極大似然估計(jì)可計(jì)算GP模型。對于測試樣本w′,GP模型預(yù)測值為:

gs(w′,si)=u+rTC-1(G-Au)

(11)

式中:u為預(yù)測均值;r描述了w′與訓(xùn)練樣本w的相關(guān)性,即r(i)=Corr(w′,wi)。

2.2 模型更新與求解

設(shè)切觸點(diǎn)節(jié)點(diǎn)si上某樣本點(diǎn)wi被正確預(yù)測的概率為Pc(wi,ss),將模型更新指標(biāo)設(shè)為節(jié)點(diǎn)概率期望,當(dāng)輸入m個(gè)有效樣本時(shí),si上的模型精度指標(biāo)為:

(12)

(13)

式中I(w)|[0,S]為n個(gè)離散節(jié)點(diǎn)的模型預(yù)測響應(yīng)函數(shù)。通過蒙特卡洛法進(jìn)行N次抽樣后可得切觸線精度可靠度值:

(14)

3 算法實(shí)驗(yàn)驗(yàn)證分析

為驗(yàn)證文中側(cè)銑可靠度模型的有效性,以LU400 型五軸數(shù)控機(jī)床為實(shí)驗(yàn)對象,采用文獻(xiàn)[12]中方法設(shè)計(jì)曲面,u0=0.02,σ0=0.008,立銑刀直徑為6mm。以n=21對u=11.507位置的母線進(jìn)行節(jié)點(diǎn)離散,在機(jī)床上加工后通過三坐標(biāo)測量機(jī)檢測并獲取2萬組訓(xùn)練樣本,以獲得精確的預(yù)測數(shù)據(jù),對數(shù)據(jù)進(jìn)行z-score標(biāo)準(zhǔn)化處理。

3.1 基于實(shí)測數(shù)據(jù)的模型有效性實(shí)驗(yàn)

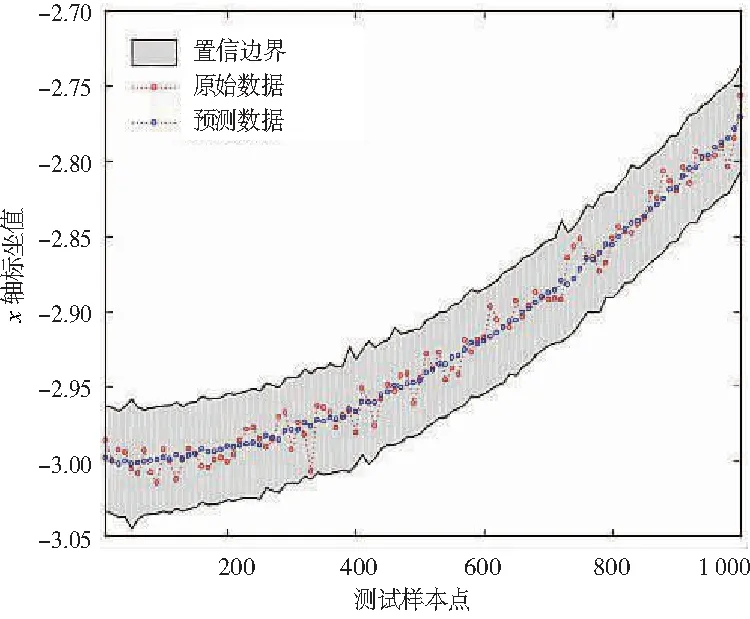

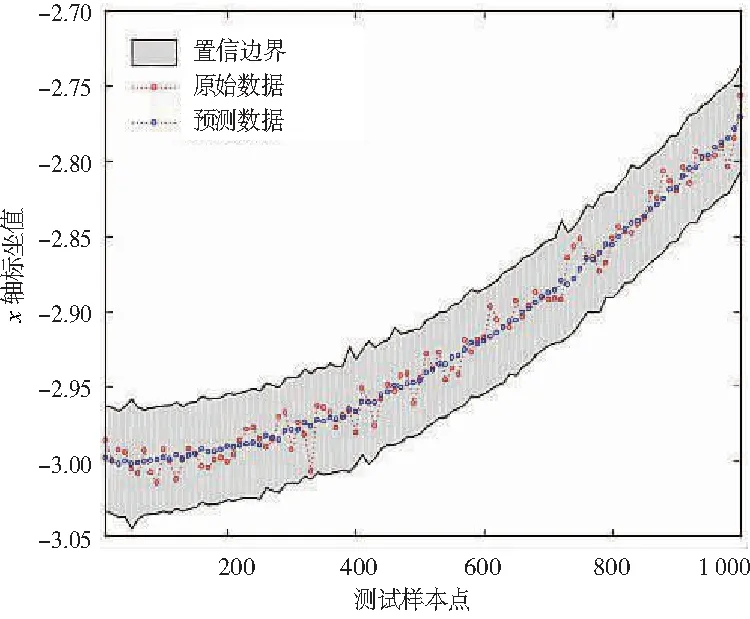

為獲得預(yù)測坐標(biāo)值Pts的變化趨勢,圖3中所示為Y(s)表征的切觸點(diǎn)坐標(biāo)在x軸方向的坐標(biāo)變化,即ptsx變化。可以看出,在95%的預(yù)設(shè)置信度范圍內(nèi),預(yù)測數(shù)據(jù)相對于原始數(shù)據(jù)具有更小的波動,有利降低部分失效數(shù)據(jù)的大幅值波動,從而可以確保在后續(xù)樣本點(diǎn)抽樣時(shí)的數(shù)據(jù)穩(wěn)定。同理,實(shí)驗(yàn)測試發(fā)現(xiàn),y軸與z軸的切觸點(diǎn)坐標(biāo)ptsy和ptsz變化在 95%的置信度下,其預(yù)測數(shù)據(jù)的波動幅度更小。因此,3個(gè)坐標(biāo)方向的數(shù)據(jù)預(yù)測響應(yīng)值表明其更能反映訓(xùn)練數(shù)據(jù)的變化趨勢。

圖3 切觸點(diǎn)坐標(biāo)預(yù)測ptsx結(jié)果

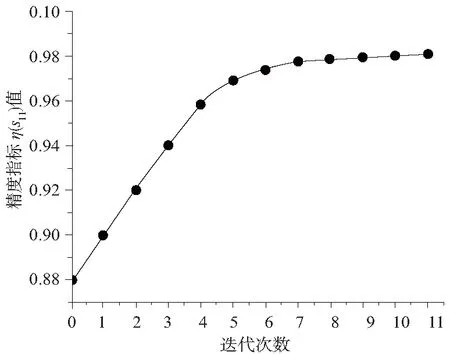

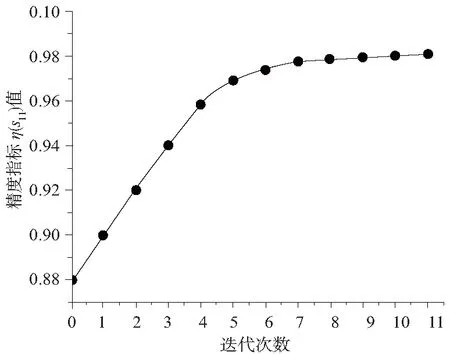

圖4 節(jié)點(diǎn)s11模型精度指標(biāo)變化

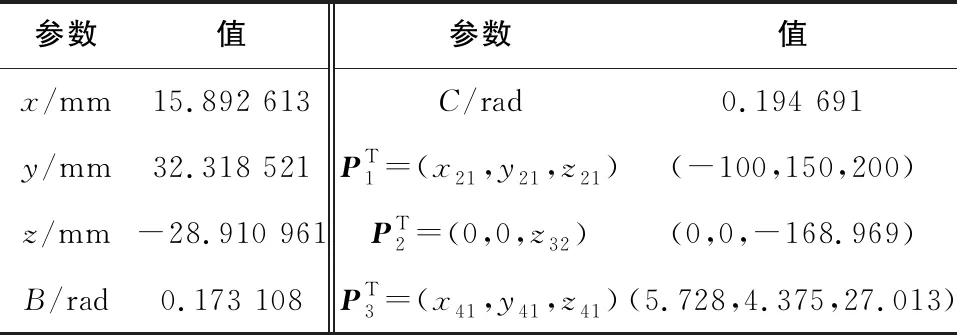

表1 實(shí)驗(yàn)過程模型中間參數(shù)

3.2 模型性能比較實(shí)驗(yàn)

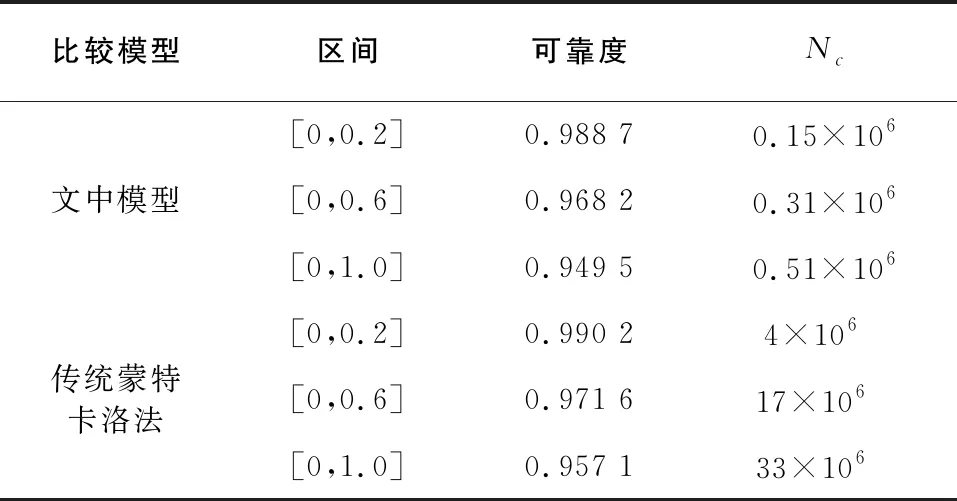

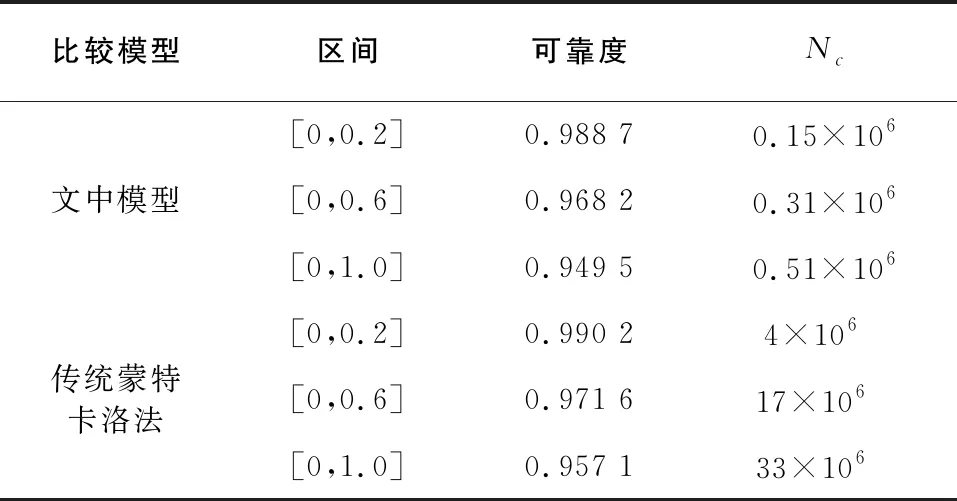

文中模型通過蒙特卡洛法進(jìn)行N次抽樣后運(yùn)用指示函數(shù)計(jì)算切觸線精度可靠度值R(0,S)。表2所示為文中采用方法和傳統(tǒng)蒙特卡洛法求得的側(cè)銑加工可靠度值,表中節(jié)點(diǎn)區(qū)間為直紋面某母線的離散節(jié)點(diǎn)區(qū)間,Nc為兩種模型調(diào)用狀態(tài)函數(shù)的次數(shù)。從表中結(jié)果可以看出,文中模型在3種節(jié)點(diǎn)范圍都取得較高的可靠度,同時(shí),與傳統(tǒng)方法相比,其狀態(tài)函數(shù)調(diào)用次數(shù)減少了一個(gè)數(shù)量級,從而明顯提高了模型的計(jì)算效率。

表2 加工精度可靠度對比

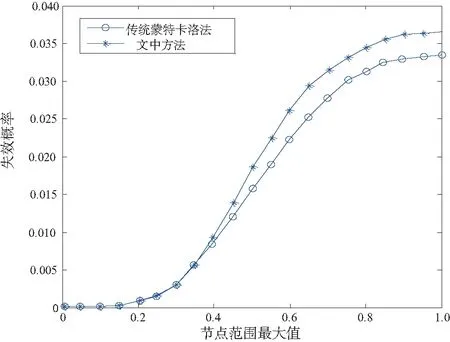

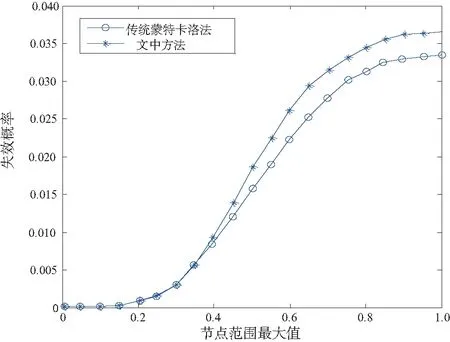

圖5為參數(shù)為1的直母線參數(shù)在不同的節(jié)點(diǎn)范圍下兩模型的失效概率變化情況。從圖中可以看出,失效概率值隨著節(jié)點(diǎn)范圍的增大,開始時(shí)逐漸增大,后逐漸趨于平緩,其變化規(guī)律與傳統(tǒng)蒙特卡洛方法變化規(guī)律一致,說明文中直紋面?zhèn)茹娔P蛯?shí)現(xiàn)了對節(jié)點(diǎn)加工可靠度的有效預(yù)測。

圖5 位置節(jié)點(diǎn)的失效概率值

4 結(jié)語

針對不確定因素導(dǎo)致直紋面?zhèn)茹娋阮A(yù)測困難及計(jì)算效率低的問題,提出了基于刀具切觸點(diǎn)GP模型的精度分析方法。首先以高斯隨機(jī)過程描述引入驅(qū)動誤差和參數(shù)不確定性的刀具切觸點(diǎn)坐標(biāo)誤差,然后基于某型機(jī)床的誤差傳遞模型,利用多體理論構(gòu)建直紋面?zhèn)茹娂庸さ木确治瞿P停煌ㄟ^帶有隨機(jī)常數(shù)Zi的確定函數(shù)的線性組合方式,簡化模型的輸入變量,并根據(jù)重要性指標(biāo)和精度指標(biāo)選擇有用樣本和更新模型;最后基于蒙特卡洛法獲得加工精度可靠度。實(shí)驗(yàn)結(jié)果表明,所提方法準(zhǔn)確預(yù)測了加工精度變化趨勢,具有較高的計(jì)算效率和預(yù)測精度,為直紋面?zhèn)茹娋阮A(yù)測提供了有效的方法。

猜你喜歡

一半模型童話王國·奇妙邏輯推理(2024年5期)2024-06-19 16:03:38 一種去中心化的域名服務(wù)本地化模型網(wǎng)絡(luò)安全與數(shù)據(jù)管理(2022年1期)2022-08-29 03:15:20 適用于BDS-3 PPP的隨機(jī)模型導(dǎo)航定位學(xué)報(bào)(2022年4期)2022-08-15 08:27:00 提煉模型 突破難點(diǎn)中學(xué)生數(shù)理化·中考版(2022年8期)2022-06-14 06:55:24 函數(shù)模型及應(yīng)用新世紀(jì)智能(數(shù)學(xué)備考)(2021年9期)2021-11-24 01:14:36 p150Glued在帕金森病模型中的表達(dá)及分布成都醫(yī)學(xué)院學(xué)報(bào)(2021年2期)2021-07-19 08:35:14 函數(shù)模型及應(yīng)用新世紀(jì)智能(數(shù)學(xué)備考)(2020年9期)2021-01-04 00:25:14 重要模型『一線三等角』中學(xué)生數(shù)理化·七年級數(shù)學(xué)人教版(2020年10期)2020-11-26 08:24:50 重尾非線性自回歸模型自加權(quán)M-估計(jì)的漸近分布數(shù)學(xué)物理學(xué)報(bào)(2020年2期)2020-06-02 11:29:24 3D打印中的模型分割與打包光學(xué)精密工程(2016年6期)2016-11-07 09:07:19

李霄

(西安航空職業(yè)技術(shù)學(xué)院,陜西 西安 710089)

0 引言

直紋面是在航空發(fā)動機(jī)葉輪等關(guān)鍵部件中應(yīng)用廣泛的曲面類型,因其型面復(fù)雜且性能易受加工精度影響,且往往存在不確定因素,導(dǎo)致其加工精度可靠性預(yù)測困難[1]。為此,分析影響側(cè)銑加工的不確定性因素,建立反映側(cè)銑可靠度的分析模型,對側(cè)銑加工精度的有效分析和準(zhǔn)確預(yù)測至關(guān)重要[2]。

近年來,國內(nèi)外學(xué)者展開了側(cè)銑建模研究。劉佳佳等[3]根據(jù)磨床的綜合誤差傳遞構(gòu)建其側(cè)銑加工的近似精度分析模型;WANG Zequn等[4]在綜合分析機(jī)床誤差基礎(chǔ)上,建立了某型五軸機(jī)床的外圓銑削精度分析模型。目前,蒙特卡洛法等常用側(cè)銑精度可靠分析方法對極限狀態(tài)函數(shù)的依賴較大,不適合求解帶有隨機(jī)時(shí)變不確定性變量模型的精度分析問題[5-6]。為此,在超越論[7]及極值法[8]等理論研究和發(fā)展基礎(chǔ)上,張棟梁等[9]基于主成分分析和多項(xiàng)式混沌擴(kuò)展提出時(shí)變可靠性分析方法,將時(shí)間間隔離散化并與瞬時(shí)性能函數(shù)關(guān)聯(lián)后,采用主成分分析進(jìn)行降維,然后采用稀疏多項(xiàng)式混沌擴(kuò)展對降維分量進(jìn)行近似表示,最后在時(shí)變響應(yīng)的全局替代模型上應(yīng)用蒙特卡洛方法;HAWCHAR L等[10]在將隨機(jī)過程進(jìn)行離散化預(yù)處理基礎(chǔ)上分析側(cè)銑加式的時(shí)變可靠性。這兩種方法將動態(tài)不確定性模型求解轉(zhuǎn)化為靜態(tài)模型求解,有效解決了動態(tài)不確定性的影響,但其對復(fù)雜模型求解時(shí),運(yùn)算復(fù)雜度高且無法確定求解精度。WANG L等[11]對時(shí)變模型采用自適應(yīng)極值改進(jìn)的響應(yīng)面法進(jìn)行求解,計(jì)算結(jié)果更為精確,但極值響應(yīng)在多數(shù)情況下難以獲得精確分布。

為此,綜合考慮直紋面?zhèn)茹娂庸ぶ写嬖诘膸缀握`差、刀具參數(shù)及動態(tài)不確定性等因素,以高斯過程(Gaussian process,GP)描述刀具切觸點(diǎn)的坐標(biāo)誤差,構(gòu)建加工精度分析模型,并以精度指標(biāo)迭代更新模型,最后通過蒙特卡洛法抽樣獲得最終可靠度預(yù)測。實(shí)驗(yàn)結(jié)果驗(yàn)證了算法的預(yù)測精度和計(jì)算效率。

1 側(cè)銑精度可靠度模型

1.1 直紋面切觸點(diǎn)坐標(biāo)變換GP模型

含噪隨機(jī)函數(shù)f(x)的GP模型可由其均值和協(xié)方差表示,即f(x)=GP[m(x),k(x,x′)],m(x)為均值函數(shù),k(x,x′)為協(xié)方差函數(shù),x′與x為不同的測試數(shù)據(jù)。

圖1(a)所示為工程中常用直紋面示意圖,其矢量表達(dá)式為var(y*)=S(u,v)=(1-v)B0(u)+vB1(u),其中:B0(u)和B1(u)表示直紋面準(zhǔn)線函數(shù);u和v分別表示準(zhǔn)線與直母線變量參數(shù)。圖1(b)為通過法向偏置[9]獲得的直紋面加工刀位示意圖。

圖 1 直紋面及偏置法加工刀位示意圖

(1)

式中:d、α值可通過數(shù)值迭代[7]計(jì)算;O2為刀具端面中心;O1O2為立銑刀的刀位矢量。

x=-Rcos(θ),y=Rsin(θ),z=b·θ/β

(2)

式中0<θ<β。

根據(jù)O1和O2坐標(biāo),直線Q1Q2方程為:

x=R·(1-cosβ)·z/b,y=R·sinβ·z/b

(3)

聯(lián)合式(2)和式(3)可以計(jì)算Pw和Pt,從而得到切觸點(diǎn)的理論誤差值,但由于式中R與b存在不確定項(xiàng),且切觸點(diǎn)坐標(biāo)無法使用顯式函數(shù)表示,因此Pw、Pt之間距離誤差值采用GP高斯隨機(jī)過程可表示為:

Y(s)=GP[m(s),k(s,s′)]

(4)

以Pts(ptsx,ptsy,ptsz)表示切觸點(diǎn)在刀具坐標(biāo)系三坐標(biāo)軸方向的GP預(yù)測值。

1.2 直紋面?zhèn)茹娋瓤煽慷饶P?/h3>

圖2所示為某型五軸機(jī)床通過位置和姿態(tài)特征矩陣構(gòu)建側(cè)銑加工精度模型,模型忽略工藝溫度變化和系統(tǒng)的剛度誤差。圖中O1為立轉(zhuǎn)臺中心,O2、O3和O4分別為主軸、刀具和工件的端面中心,機(jī)床、立轉(zhuǎn)臺以及擺動轉(zhuǎn)臺的原點(diǎn)設(shè)置在O1;三軸滑軌與主軸的原點(diǎn)設(shè)置在O2;刀具坐標(biāo)原點(diǎn)設(shè)置在O3;工件坐標(biāo)系的原點(diǎn)設(shè)置在O4,各坐標(biāo)系原點(diǎn)之間的平移矢量分別為P1=PQ2Q1=(x21,y21,z21)T、P2=PQ3Q2=(0,0,z32)T和P3=PQ4Q1=(x41,y41,z41)T。

圖2 某型BC 軸五軸機(jī)床結(jié)構(gòu)示意圖

設(shè)切觸點(diǎn)坐標(biāo)的齊次坐標(biāo)形式為Pt=(ptx,pty,ptz,1)T,其由GP模型預(yù)測得到Pts=(ptsx,ptsy,ptsz,1)T,而理想側(cè)銑加工成形點(diǎn)坐標(biāo)Pw=(pwx,pwy,pwz,1)T。則利用多體特征變換矩陣,將Pts與Pw變換到基坐標(biāo)系下,即可構(gòu)建側(cè)銑精度可靠度模型,即

E=T01T12T23Pw-T04T45T56T67T78Pts=(Ex,Ey,Ez,1)

(5)

式中:T67=E;Δz87為刀具實(shí)測長度方差;x、y、z及B、C為計(jì)算刀軸矢量后,通過運(yùn)動學(xué)反變換計(jì)算的各軸瞬時(shí)參數(shù);ΔβB和ΔγC分別為機(jī)床繞y軸和z軸的轉(zhuǎn)動誤差;Δxx、Δyy和Δzz為機(jī)床沿坐標(biāo)三軸的平動誤差,則模型在允許極限誤差情況下的狀態(tài)函數(shù)為:

g[X,Y(s),S]=δ-E(Δ)

(6)

式中:δ為允許極限誤差;X為模型的隨機(jī)不確定量;S為切觸點(diǎn)坐標(biāo)范圍。

2 側(cè)銑精度GP模型求解

2.1 隨機(jī)過程預(yù)處理

將切觸點(diǎn)坐標(biāo)范圍[0,S]離散為節(jié)點(diǎn)s=(s1,…,si,…,sn),則得到協(xié)方差矩陣為:

(7)

式中k(si,sj)表示si與sj兩位置的協(xié)方差函數(shù)。可以看出,協(xié)方差矩陣∑是對稱正定的,此時(shí),精度模型中Y(s)可以表示為帶有隨機(jī)常數(shù)Zi的確定函數(shù)的線性組合,即

(8)

式中:Z=[z1,z2,…,zp]為線性表示中P (9) 式中:ξ為臨界閾值,ξ=0.95。則式(8)可重新表示為g[X,Y(s),S]=g(X,Z,S),即輸入變量轉(zhuǎn)換為兩個(gè)隨機(jī)變量[X,Z],為此,以w=[w1,w2,…]替代[X,Z]作為輸入變量,其對數(shù)似然函數(shù)為: (10) 式中:I為P維單位矩陣;G為輸入的觀測值。最大化LGP可以計(jì)算模型的超參數(shù),然后在抽樣數(shù)據(jù)下,通過極大似然估計(jì)可計(jì)算GP模型。對于測試樣本w′,GP模型預(yù)測值為: gs(w′,si)=u+rTC-1(G-Au) (11) 式中:u為預(yù)測均值;r描述了w′與訓(xùn)練樣本w的相關(guān)性,即r(i)=Corr(w′,wi)。 設(shè)切觸點(diǎn)節(jié)點(diǎn)si上某樣本點(diǎn)wi被正確預(yù)測的概率為Pc(wi,ss),將模型更新指標(biāo)設(shè)為節(jié)點(diǎn)概率期望,當(dāng)輸入m個(gè)有效樣本時(shí),si上的模型精度指標(biāo)為: (12) (13) 式中I(w)|[0,S]為n個(gè)離散節(jié)點(diǎn)的模型預(yù)測響應(yīng)函數(shù)。通過蒙特卡洛法進(jìn)行N次抽樣后可得切觸線精度可靠度值: (14) 為驗(yàn)證文中側(cè)銑可靠度模型的有效性,以LU400 型五軸數(shù)控機(jī)床為實(shí)驗(yàn)對象,采用文獻(xiàn)[12]中方法設(shè)計(jì)曲面,u0=0.02,σ0=0.008,立銑刀直徑為6mm。以n=21對u=11.507位置的母線進(jìn)行節(jié)點(diǎn)離散,在機(jī)床上加工后通過三坐標(biāo)測量機(jī)檢測并獲取2萬組訓(xùn)練樣本,以獲得精確的預(yù)測數(shù)據(jù),對數(shù)據(jù)進(jìn)行z-score標(biāo)準(zhǔn)化處理。 為獲得預(yù)測坐標(biāo)值Pts的變化趨勢,圖3中所示為Y(s)表征的切觸點(diǎn)坐標(biāo)在x軸方向的坐標(biāo)變化,即ptsx變化。可以看出,在95%的預(yù)設(shè)置信度范圍內(nèi),預(yù)測數(shù)據(jù)相對于原始數(shù)據(jù)具有更小的波動,有利降低部分失效數(shù)據(jù)的大幅值波動,從而可以確保在后續(xù)樣本點(diǎn)抽樣時(shí)的數(shù)據(jù)穩(wěn)定。同理,實(shí)驗(yàn)測試發(fā)現(xiàn),y軸與z軸的切觸點(diǎn)坐標(biāo)ptsy和ptsz變化在 95%的置信度下,其預(yù)測數(shù)據(jù)的波動幅度更小。因此,3個(gè)坐標(biāo)方向的數(shù)據(jù)預(yù)測響應(yīng)值表明其更能反映訓(xùn)練數(shù)據(jù)的變化趨勢。 圖3 切觸點(diǎn)坐標(biāo)預(yù)測ptsx結(jié)果 圖4 節(jié)點(diǎn)s11模型精度指標(biāo)變化 表1 實(shí)驗(yàn)過程模型中間參數(shù) 文中模型通過蒙特卡洛法進(jìn)行N次抽樣后運(yùn)用指示函數(shù)計(jì)算切觸線精度可靠度值R(0,S)。表2所示為文中采用方法和傳統(tǒng)蒙特卡洛法求得的側(cè)銑加工可靠度值,表中節(jié)點(diǎn)區(qū)間為直紋面某母線的離散節(jié)點(diǎn)區(qū)間,Nc為兩種模型調(diào)用狀態(tài)函數(shù)的次數(shù)。從表中結(jié)果可以看出,文中模型在3種節(jié)點(diǎn)范圍都取得較高的可靠度,同時(shí),與傳統(tǒng)方法相比,其狀態(tài)函數(shù)調(diào)用次數(shù)減少了一個(gè)數(shù)量級,從而明顯提高了模型的計(jì)算效率。 表2 加工精度可靠度對比 圖5為參數(shù)為1的直母線參數(shù)在不同的節(jié)點(diǎn)范圍下兩模型的失效概率變化情況。從圖中可以看出,失效概率值隨著節(jié)點(diǎn)范圍的增大,開始時(shí)逐漸增大,后逐漸趨于平緩,其變化規(guī)律與傳統(tǒng)蒙特卡洛方法變化規(guī)律一致,說明文中直紋面?zhèn)茹娔P蛯?shí)現(xiàn)了對節(jié)點(diǎn)加工可靠度的有效預(yù)測。 圖5 位置節(jié)點(diǎn)的失效概率值 針對不確定因素導(dǎo)致直紋面?zhèn)茹娋阮A(yù)測困難及計(jì)算效率低的問題,提出了基于刀具切觸點(diǎn)GP模型的精度分析方法。首先以高斯隨機(jī)過程描述引入驅(qū)動誤差和參數(shù)不確定性的刀具切觸點(diǎn)坐標(biāo)誤差,然后基于某型機(jī)床的誤差傳遞模型,利用多體理論構(gòu)建直紋面?zhèn)茹娂庸さ木确治瞿P停煌ㄟ^帶有隨機(jī)常數(shù)Zi的確定函數(shù)的線性組合方式,簡化模型的輸入變量,并根據(jù)重要性指標(biāo)和精度指標(biāo)選擇有用樣本和更新模型;最后基于蒙特卡洛法獲得加工精度可靠度。實(shí)驗(yàn)結(jié)果表明,所提方法準(zhǔn)確預(yù)測了加工精度變化趨勢,具有較高的計(jì)算效率和預(yù)測精度,為直紋面?zhèn)茹娋阮A(yù)測提供了有效的方法。2.2 模型更新與求解

3 算法實(shí)驗(yàn)驗(yàn)證分析

3.1 基于實(shí)測數(shù)據(jù)的模型有效性實(shí)驗(yàn)

3.2 模型性能比較實(shí)驗(yàn)

4 結(jié)語