真空聯合堆載預壓法用于軟基處理的效果分析

曠才植

(長沙市長東投資發展有限公司,湖南 長沙 410007)

地基變形、地基剛度、穩定性、濕陷性等技術指標都影響市政道路的工程質量。由于市政道路大都處于城市發展控制區域內,受周邊建筑物影響,其對路基差異沉降、整體穩定性、工后沉降控制都有更加嚴格的要求。某市政道路施工中,采用真空聯合堆載預壓法對軟土路基進行處理。

1 工程概況

該市政道路屬剝蝕殘丘地貌,主要出露地層為二疊系、石炭系、奧陶系,其下軟土地基大面積分布,多屬不穩定路段。部分路段山體裸露,風化嚴重,較破碎;少部分路段原始地基良好,為強風化~中風化花崗巖層,可直接采用原始地基。該項目路線全長3.30 km。主要參數如下:1) 設計等級。城市次干路,Ⅰ級公路標準。2) 設計速度為40 km/h。3) 新建公路紅線范圍為30 m。4) 設計荷載。設計年限內,每車道累計軸次標準為1×107次;100 kN雙輪組單軸。5) 地震動峰值加速度為0.10g。6) 車道寬度。雙向四車道,0.5 m+(2×3.5+0.5+2×3.5) m+0.5 m=15.5 m。

1.1 地質條件

對該道路進行地質勘查,按40 m間距布置勘測點。對可塑~硬塑土層,勘探深度為3~5 m;對軟塑土層,勘探深度為8 m左右;對軟土、可液化土層、回填土層,勘探深度貫穿整個土層。實際勘測時,根據實際地層、實際埋深、實際地質條件進行勘探方案動態調整。根據勘探結果,該區域場地內地層主要為湖區殘積層、填筑土層、花崗巖層。

1.2 軟土地基固結特性試驗分析

該項目場地軟土層呈現外露、水覆蓋、上部雜填土覆蓋等多種形式,根據室內土工試驗和現場勘測結果,淤泥質土體的超固結比OCR<1,為欠固結土。由于不同深度軟土層表現的物理力學性質有所差異,對無覆蓋層的軟土層勘測其壓縮指數及不同深度變化情況。

1.2.1 試驗方法

軟土固結試驗按GB/T 50123-1999《土工試驗方法標準》進行,試驗時間為一周。為驗證該方法的可操作性,進行按次固結增量的平行比對試驗。

1.2.2 試驗結果分析

(1) 軟土地基上部無雜填土覆蓋時,前期壓力與壓縮指數在不考慮淤泥埋置深度時為Pc=48 kPa、Cc=0.590;存在淤泥時,按埋置深度調整前期壓力與壓縮指數取值,0~12 m時Pc=38 kPa、Cc=0.559,超過12 m時Pc=56 kPa、Cc=0.616。

(2) 軟土地基上部有雜填土覆蓋時,前期固結壓力與壓縮指數根據覆土厚度取值,厚度小于2 m時按無覆蓋填土確定,厚度為2~4 m時Pc=57 kPa、Cc=0.552,厚度超過7 m時Pc=75 kPa、Cc=0.570,并根據現場地質勘探報告進行動態調整。

2 軟土路基處理方案設計

2.1 常用軟土地基改良方案

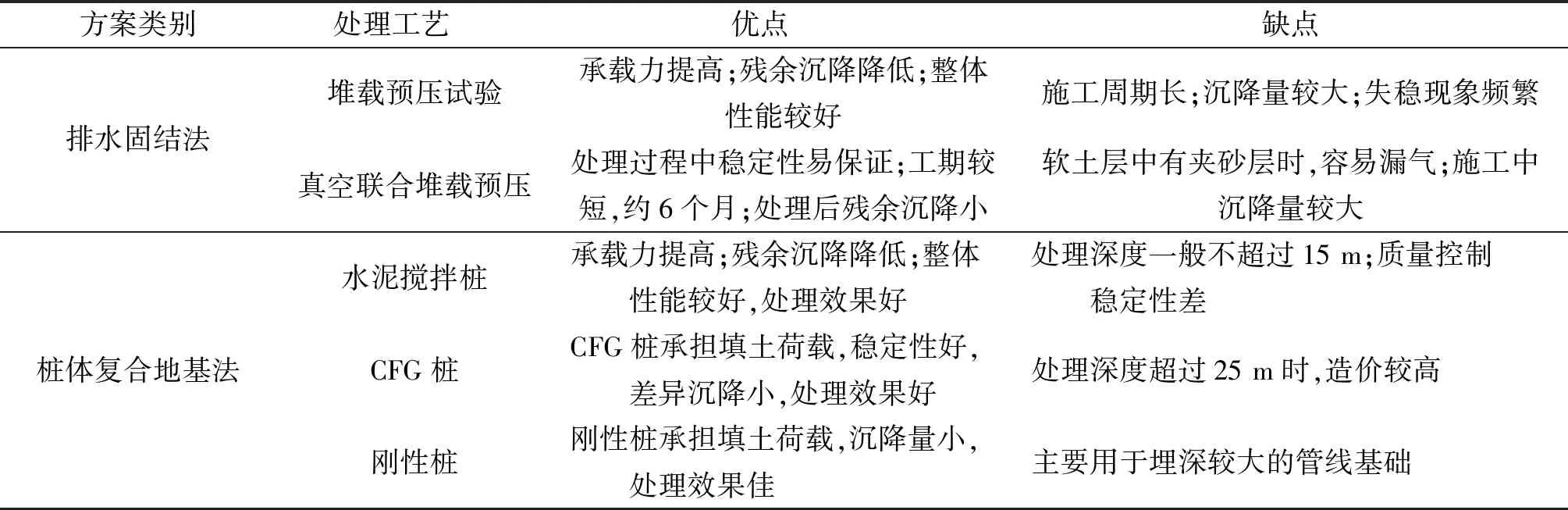

天然地基存在承載力小、沉降差異大、強度低、易變形等問題,需將其處理為人工復合地基才可進行道路鋪筑。根據多年研究及工程實際檢驗,真空聯合堆載(超載)預壓、水泥攪拌樁、高壓旋噴樁、拋石擠淤、水泥粉煤灰碎石樁(CFG樁)等都是處理軟土地基的有效方法。這些方法主要分為排水固結法和樁體復合地基法兩種形式,各自特點見表1。

表1 常用較厚軟土地基處理方法對比

2.2 加固軟基處理方案設計

2.2.1 加固軟基方案選擇

該項目受道路兩側市政管線及周邊建筑物的制約,作業面相對狹小,故選用排水固結法處理軟土地基。排水固結法兩種施工工藝中,堆載預壓法的施工周期比真空聯合堆載預壓法多一倍,而處理的土方量多1.6~1.7 倍。結合該項目施工周期短、土石方缺乏、資金緊張等因素,選擇真空聯合堆載預壓法處理試驗段軟土地基。

采用真空聯合堆載預壓法處理試驗段軟基,在真空負壓作用下,路基側向位移呈向內收斂趨勢。填筑過程中為保證黏土密封墻的密封性,其膜下真空度不低于 80 kPa(只有保證真空度壓力,軟土地基內的孔隙水才能快速排出)。試驗段檢測結果顯示,處理后地基土層均勻密實,在行車荷載等作用下未出現波浪形病害,變形較均勻。基坑開挖時也未出現反涌現象,土坡穩定性好,工程費用較低。

2.2.2 真空聯合堆載預壓法加固軟基機理

真空預壓法主要通過砂墊層和豎向排水井與地基土產生的大氣壓差對軟土地基中的孔隙水進行豎向滲流,從而降低孔隙水壓力、提高有效應力,提高軟土地基承載力、降低工后沉降。施工時需將砂井或塑料排水板埋入軟基內,然后在地面鋪設砂墊層,用真空裝置對墊層中的濾水孔管道進行抽氣而產生壓力差排水。堆載預壓主要通過堆載引起的孔隙水壓力差變化對軟弱土體進行加固。真空預壓或堆載預壓可增大加固軟弱土與排水體之間的孔隙水壓力差變化和疊加變化,加固更穩定,同時增加軟土地基內部分附加應力,工后沉降量小。由于堆載排水預壓法和真空排水預壓法的工作原理相同,兩者聯合使用可同時發揮各自的優勢,大大增加軟基內部分附加應力,同時提高荷載的加荷速率,加固深度大,施工周期縮短,工后沉降降低。

2.2.3 真空聯合堆載預壓處理方案設計

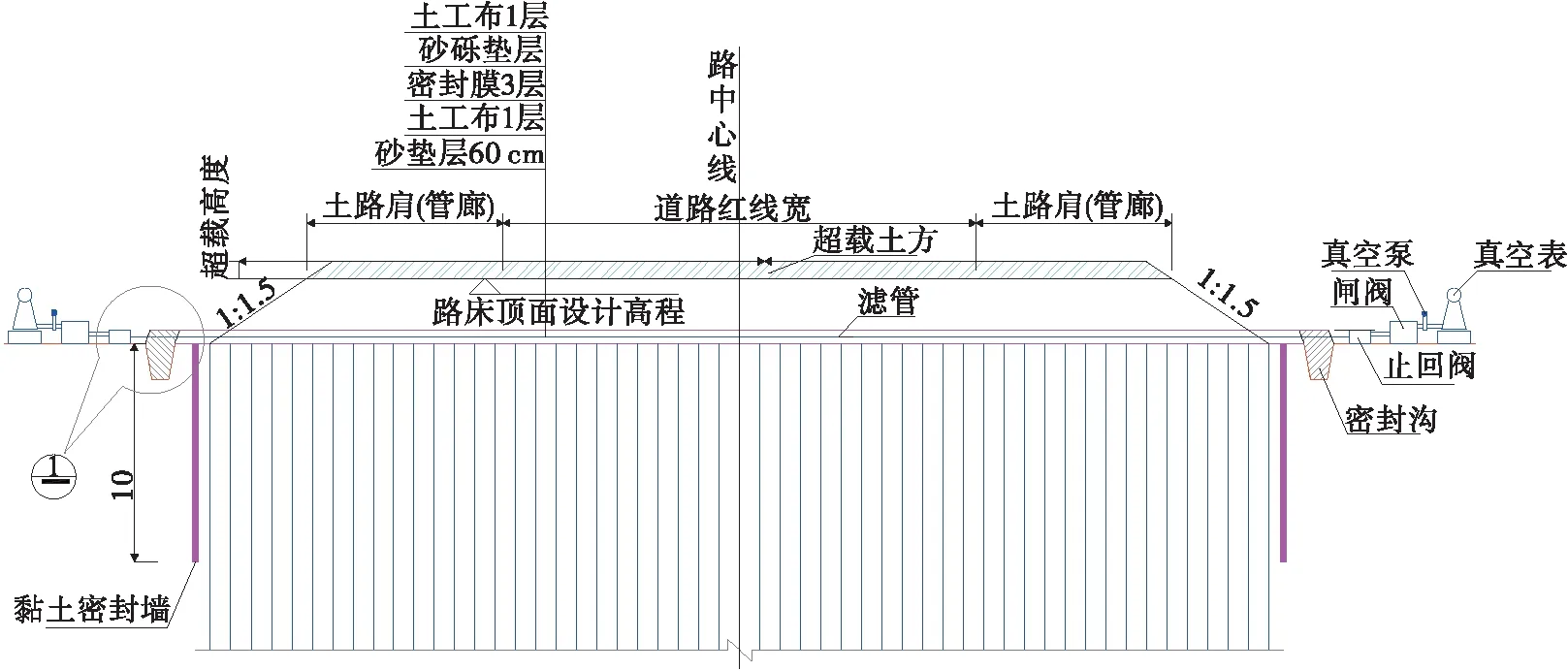

該項目采用真空聯合堆載預壓處理一般路段的軟基(見圖1),山體過渡段采用真空聯合堆載預壓后打設水泥攪拌樁,降低其后期差異沉降。將塑料排水板作為排水通道打入軟土地基中,在其上方鋪筑濾管和砂墊層便于橫向排水,再在其上方填筑土方荷載,加速軟土路基中孔隙水排放。

圖1 真空聯合超載預壓處理典型斷面(單位:cm)

(1) 真空聯合堆載預壓施工時,真空預壓荷載不低于80 kPa。采用C 型非再生塑料排水板,打入18~25 m軟土地基中,排水板間距為1 m,呈正方形布設。

(2) 黏土密封墻作為真空聯合堆載預壓的真空分區層,采用直徑為700 mm、搭接寬度 200 mm的雙軸深層攪拌樁及“四攪四噴”的施工方法,為保證真空效果,密封墻搭接寬度不小于1.2 m。

(3) 吹填面由60 cm砂墊層、1層土工布、3層密封膜組成。為保證真空膜的真空效果,在其上方鋪設50 cm 中粗砂墊層和1層土工布。

(4) 排水固結處治段和山體處治段設置30 m過渡段,以減小二者在運營后期產生的差異沉降。其中排水固結處治段樁號為GK0+74—GK1+410、GK1+220—420,處置段內鋪筑2 m高填土。

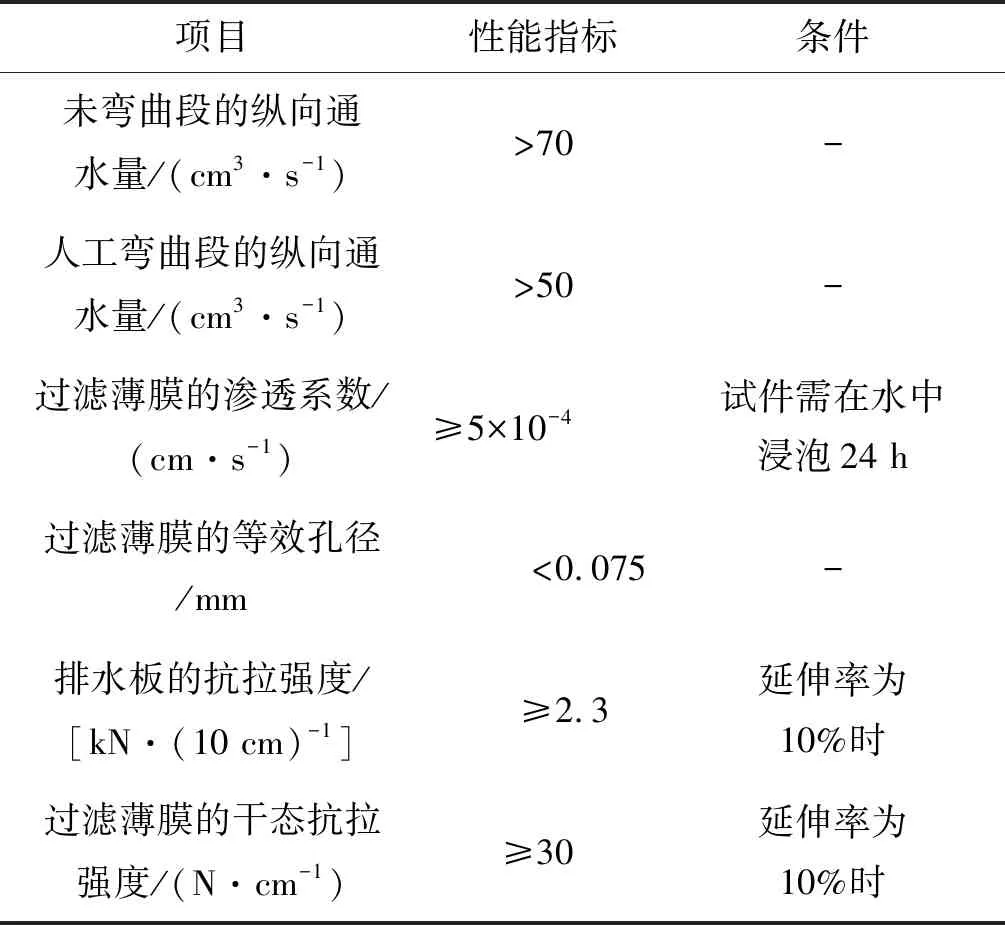

(5) 主要材料要求。砂墊層采用不含有機質、黏土塊且透水性良好的砂,含泥量小于 5%;土工布為200 g/m2無紡土工布;密封膜采用聚乙烯或聚氯乙烯薄膜;主管為高強度塑料管,直徑φ75 mm,壁厚 3.5~4.0 mm;濾管采用高強柔性塑料管,直徑φ50 mm,壁厚 3.5~4.0 mm,濾管上打孔,并外包 200 g/m2滲水土工布; 塑料排水板的板芯材料不得含再生塑料,其性能指標見表2。

表2 塑料排水板的性能指標

3 真空聯合堆載預壓的施工工藝

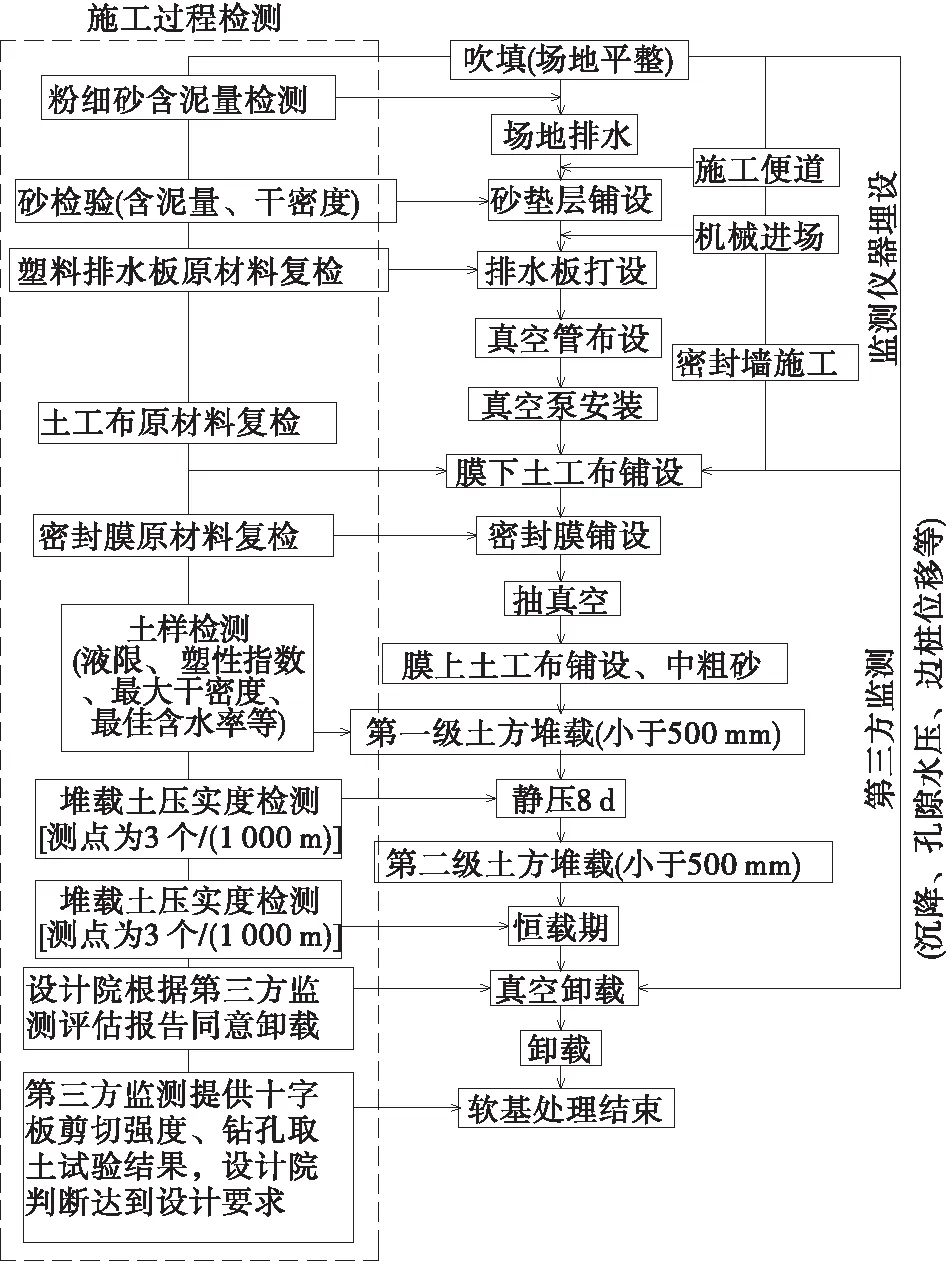

3.1 工藝流程(見圖2)

圖2 真空聯合堆載預壓的施工工藝流程

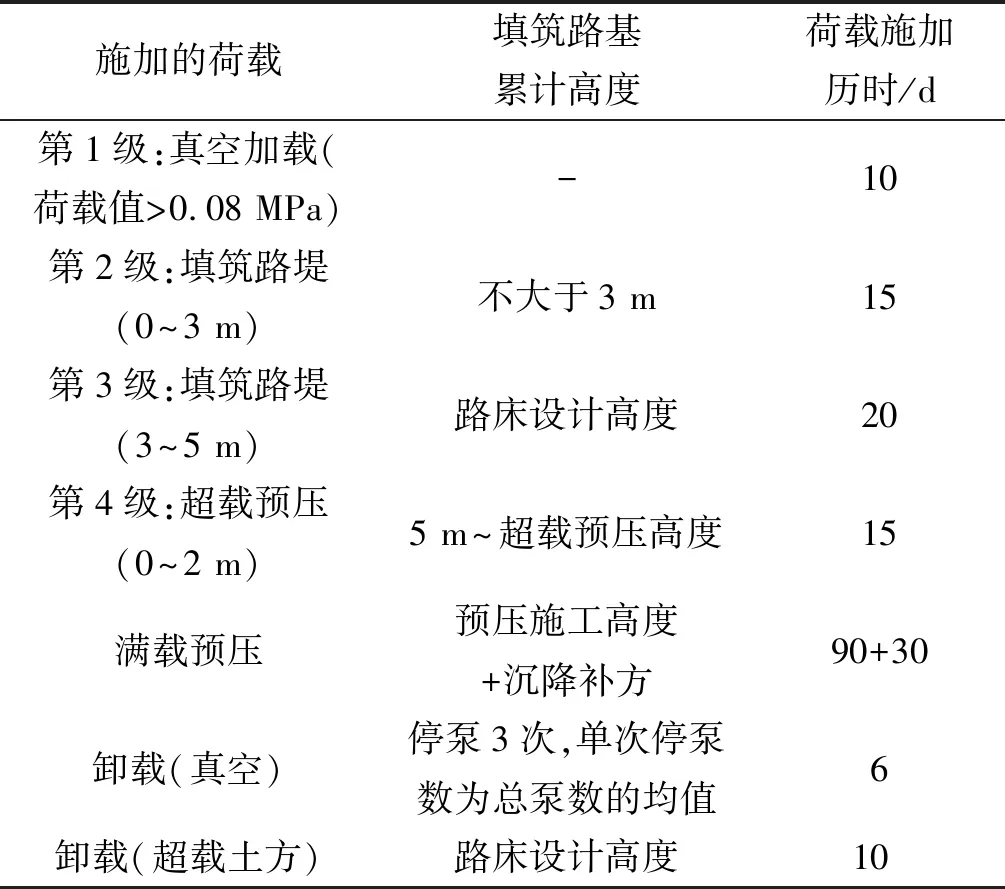

3.2 加荷步驟(見表3)

表3 真空聯合堆載預壓荷載施加步驟

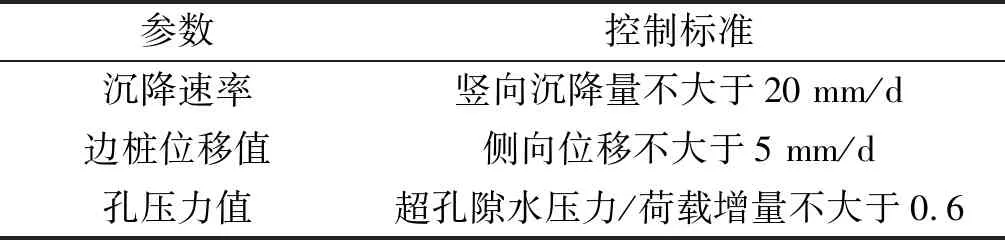

3.3 填筑速率控制

(1) 嚴格控制堆載填筑速率,保證荷載均勻遞增,防止真空聯合堆載預壓過程中荷載陡增引發土體失穩。根據荷載施加步驟,對加載階段的沉降率、側位移及孔壓力值進行監控,控制標準見表4。整個填筑階段,各參數需始終處于標準范圍內。一旦參數指標超標,立即停止填筑堆載,并提高監測頻率和精度,加派監測人員,直至參數值趨于穩定并經設計方同意后方可繼續施工。

表4 各參數的控制標準

(2) 在真空聯合堆載預壓施工階段,受到內部真空環境擾動,土體橫向位移發展方向向內,需切斷電源或持續超厚加載,方可產生反方向變形。現場實踐發現豎向沉降速率控制標準放寬至30 mm/d能保證填筑的穩定性,故可以30 mm/d作為豎向沉降速率控制標準。

3.4 堆載填土施工技術

(1) 堆載填土層攤鋪前,測定其含水率,保證含水率與最佳含水率的偏差不超過2%。以最佳含水量為控制參數,含水量不能偏大,稍小有利于壓實。

(2) 松鋪厚度及松鋪系數。路基填筑平均松鋪厚度為300 mm,松鋪系數為1.2,滿足規范要求。

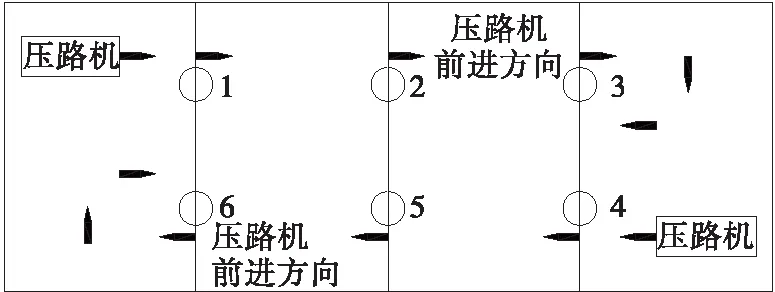

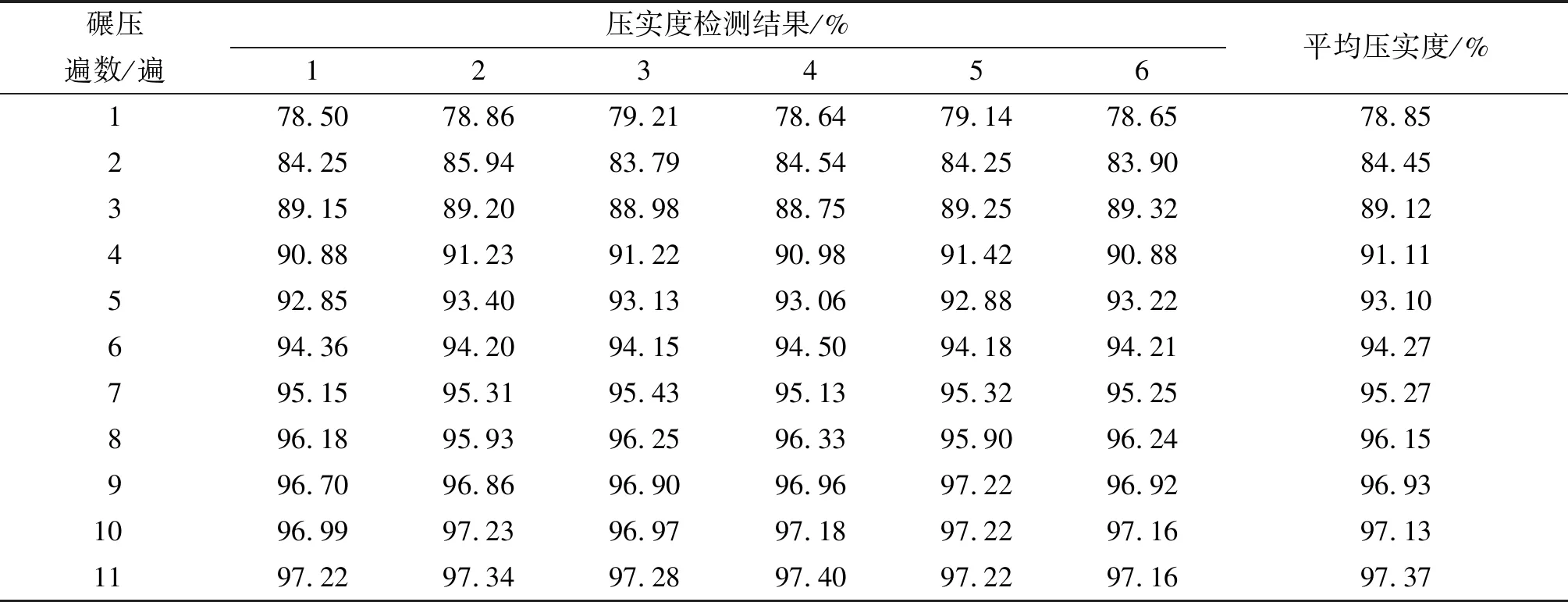

(3) 碾壓機械組合及遍數。采用山推R22M振動壓路機,先靜壓1遍,再小頻率振動2遍、高頻率振動4遍、收面壓實1遍。根據標段長度確定檢測截面,單個截面上均勻布置2個測點(見圖3),及時觀測并采集壓實度(見表5)。高頻率振動壓實5遍,即碾壓9遍后,壓實度趨于穩定。

圖3 堆載填土層壓實度檢測斷面布置

表5 堆載填土層壓實度檢測結果

4 真空聯合堆載預壓法加固效果分析

4.1 加固效果檢測方法

為論證真空聯合堆載預壓技術處理軟基的效果,在GK1+600、GK2+800斷面進行檢測。檢測方法如下:

(1) 十字板剪切試驗。以十字板剪力儀作為剪切試驗儀器,將十字板勻速壓入待測定位置深度,向鉆桿施加扭轉力矩,扭轉力矩以測試頭能勻速轉動為準,測定對應工況下扭轉力矩值,扭轉至土體被剪切破壞。十字板試驗位置為檢測斷面靠近中間位置,十字板與取土孔之間的間距控制在4~5 m。軟土層內的十字板剪切試驗按每米試驗1次,試驗過程中伴隨靈敏度試驗。

(2) 鉆孔取土。為測定不同深度的處治成效,鉆孔取樣進行室內試驗,取樣間距取2 m。選用薄壁取樣儀器,內徑為110 mm,長度為200 mm。

4.2 試驗時間

(1) 十字板抗剪強度試驗。加固前的十字板抗剪強度試驗在支設塑料排水板之后開展;加固后的十字板抗剪強度試驗,GK1+600和GK2+800分別在真空卸載后第22、28 d進行。

(2) 鉆孔取土及室內試驗。加固前的鉆孔取土及室內試驗在支設塑料排水板之后開展;加固后的鉆孔取土及室內試驗,GK1+600和GK2+800分別在真空卸載后第25、30 d進行。

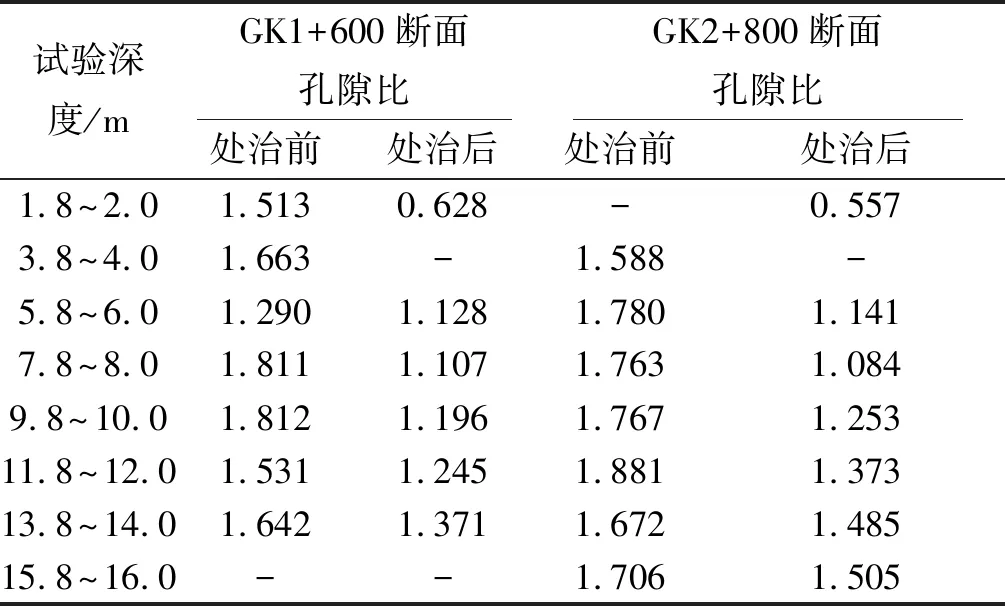

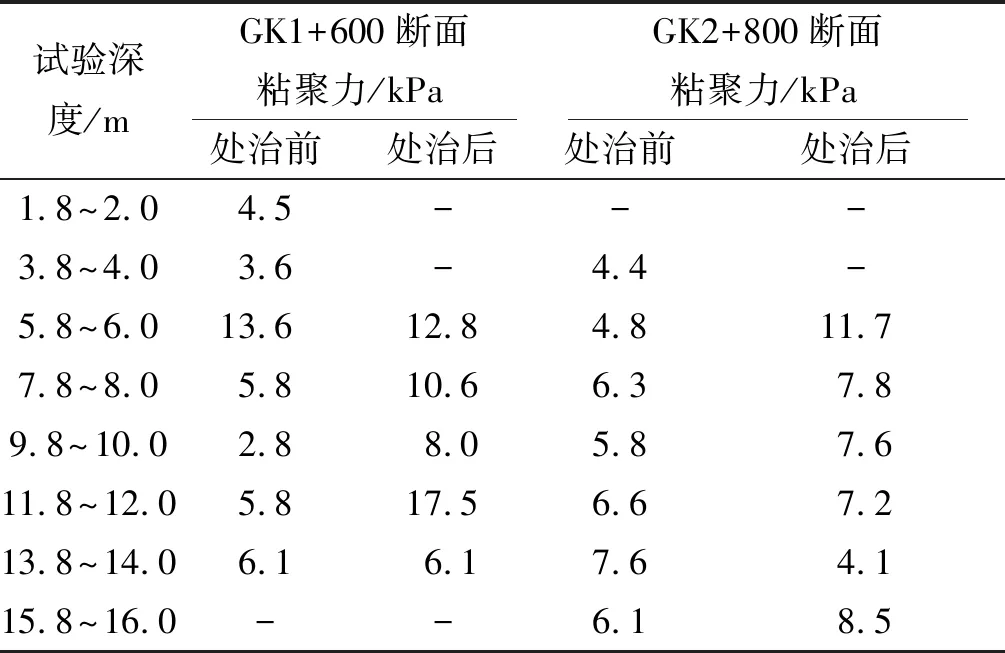

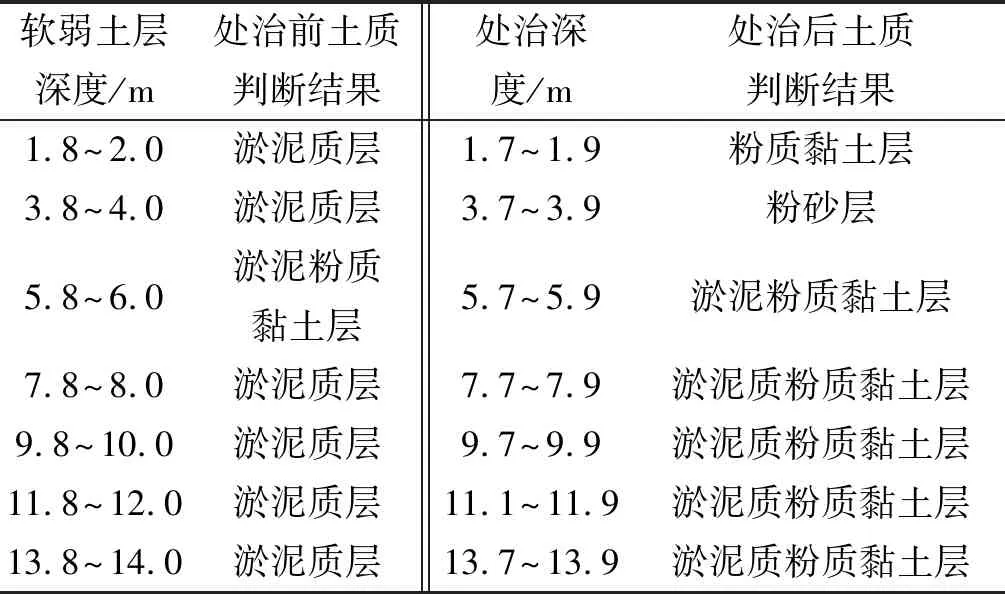

4.3 試驗結果分析

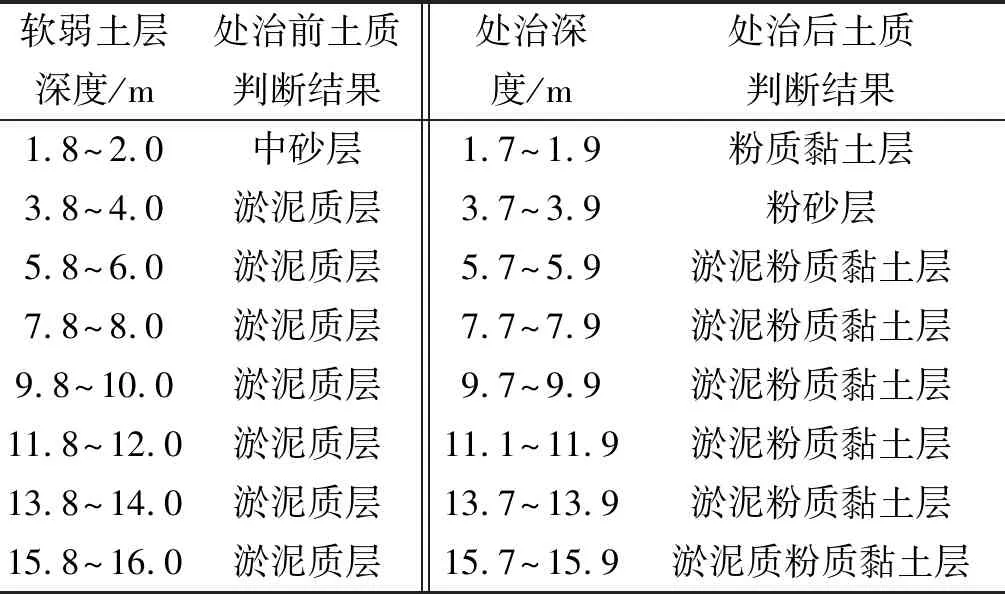

加固前后十字板剪切試驗結果見表6,土樣含水率、孔隙比檢測結果分別見表7、表8,直剪粘聚力試驗結果見表9,土層土質情況見表10、表11。

表6 加固前后十字板剪切試驗結果

表7 處治前后土樣含水率檢測結果

表8 處治前后土樣孔隙比檢測結果

表9 處治前后直剪粘聚力試驗結果

由表6~11可知:1) GK1+600截面十字板試驗強度均值為12.41 kPa,處治后強度均值提高到44.64 kPa,提高約2.5倍;土體含水率由處治前的均

表10 GK1+600 處治前后土體土質情況對比

表11 GK2+800 處治前后土層判斷對比分析結果

值59.8%下降至處治后的均值42.6%,下降28%以上;土體孔隙比由處治前的均值1.612下降至處治后的1.179,下降27%;直剪粘聚力從處治前的均值5.7 kPa提高到處治后的10.2 kPa,增幅約79%。2) GK2+800 截面十字板試驗強度均值為8.79 kPa,處治后強度均值提高至47.48 kPa,提高約4.4倍;土體含水率由處治前的均值63.4%下降至處治后的均值44.6%,下降約30%;土體孔隙比由處治前的均值1.744下降至處治后的1.257,下降約28%;直剪粘聚力從處治前的均值6.1 kPa提高到處治后的8.4 kPa,增幅約38%。通過真空聯合堆載預壓處治后,軟土路基的強度明顯提高,含水率顯著下降,整體固結效果明顯;經長期預壓處治的淤泥質黏土的強度顯著提升,原狀土的十字板抗剪強度大幅提升。經真空聯合堆載預壓處治后軟土路基的各項路用性能均滿足設計及規范要求。

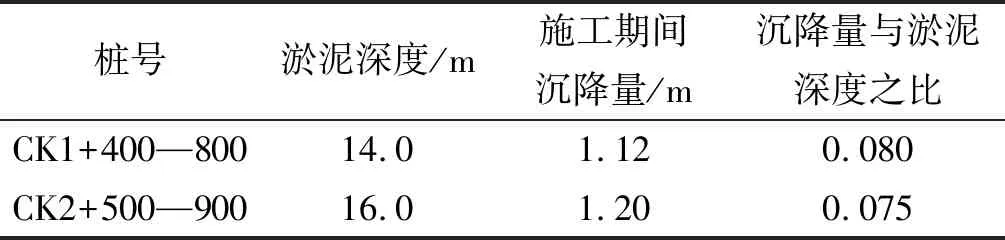

4.4 加固前后沉降量分析

軟基處理期間卸載區沉降觀測數據見表12。

表12 卸載區沉降觀測數據

5 結論

(1) 真空聯合堆載預壓施工中,受真空環境影響,土體橫向位移向內收斂,切斷電源或持續超厚加載才會產生反方向變形。GK1+600、GK2+800 斷面軟弱土層處理的最深處為16 m,通過現場觀測及實踐總結,弱軟土層處理深度≤16 m時,豎向沉降速率控制標準可設為≤30 mm/d。

(2) 通過真空聯合堆載預壓處治后,GK1+600、GK2+800斷面的強度指標分別增長 2.5 、4.4 倍,土體含水率分別降低 28%、30%,孔隙比分別降低 27%、28%,粘聚力分別增長79%、38%,軟土路基的排水固結成效和各項路用性能指標均滿足設計及規范要求。

(3) 淤泥深度在16 m以內時,真空聯合堆載預壓法施工期間的沉降量設計值可按淤泥深度的8%進行修正。該項目路面施工完畢后,經過6個月的跟蹤觀測,路表最大總沉降量為1 cm左右,沉降發展極其緩慢,滿足規范要求。

(4) 真空聯合堆載預壓法實施過程中對周邊土層影響較大,可能造成已建基礎設施損壞,應加強對周邊設施的保護,并分析特定環境的可行性。

(5) 真空聯合堆載預壓法的費用比傳統堆載預壓法稍高,但可縮短建設工期、保障工程質量,值得推廣應用。