調整熟料性能提高水泥相容性的生產研究

孫成玉 ,葛 志 ,張益中

(1.康達(山東)水泥有限公司,山東蓬萊 265612;2.煙臺山水水泥有限公司,山東煙臺 265323)

1 問題的提出

(1)2019 年8 月份,熟料用戶要求從熟料上進行調整,進一步改善水泥與混凝土高效減水劑相容性問題,并提出要求:摻加由該用戶提供的摻量為2.0%的聚羧酸高效減水劑,①水泥凈漿初始流動度不低于260mm;②一小時經時損失不高于10mm。

為此公司成立了由多部門組成的課題攻關小組,分析影響的因素。

水泥原材料:熟料,脫硫石膏,礦渣,粉煤灰,石灰石,火山灰,爐渣。

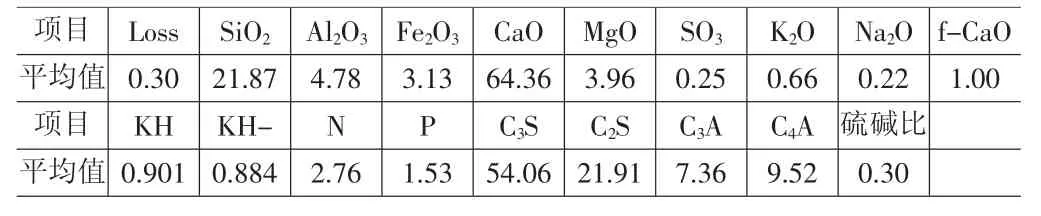

表2 熟料化學成分及礦物組成

(2)水泥樣品按照GB/T21372—2008《硅酸鹽水泥熟料》標準方法制備;凈漿流動度檢驗方法按GB/T 8077 方法檢測。摻加2.0%聚羧酸高效減水劑,凈漿初始流動度在160~230mm,但一小時凈漿流動度下降至90~160mm,經時損失率高達30%~43%。

2 影響相容性的因素分析

很多因素影響水泥與混凝土高效減水劑相容性,并且這些影響因素往往相互聯系、相互影響,包括熟料的化學成分和礦物組成,粉磨工藝、石膏的形態和摻量,混合材的種類,水泥的細度、水泥出廠溫度等,高效減水劑的性能以及混凝土拌合物的性能。

2.1 熟料的礦物組成

熟料的主要礦物有C3S、C2S、C3A、C4AF,對混凝土高效減水劑的吸附順序為C3A>C4AF>C3S>C2S,高吸附性能的礦物所占比例越大,熟料磨制水泥后相容性越差。

2.2 粉磨工藝

水泥粉磨工藝分為開路和閉路兩種,生產實踐表明,開路磨粉磨的水泥顆粒分布寬,標準稠度需水量低,與混凝土高效減水劑的相容性更好。

2.3 石膏形態和摻量

石膏用于調節水泥的凝結時間及硬化速度,抑制初期水化速度最快的C3A 礦物的水化,延長凝結時間以滿足混凝土所需要的工作性能。在粉磨過程中,磨機內物料溫度過高易造成石膏部分脫水,二水石膏變成溶解度更大的半水石膏,易導致水泥的假凝或急凝。

2.4 混合材的種類

混合材的品種、性質和摻量等對高效減水劑作用效果的影響不一。通過小磨試驗,摻加相同量不同品種的混合材,可以找出混合材對適應性不利影響得程度,從而減少最不利影響混合材的使用量。

2.5 水泥的細度

水泥細度明顯影響到高效減水劑的分散效果,水泥比面積越高,對高效減水劑的吸附量就越多,相容性就越差。水泥細度過細,要達到同樣的減水效果,就要加入更多的高效減水劑。

GB175 新標準征求意見稿中對0.045mm 篩余規定了下限值,主要考慮的是有利于混凝土工作性能的改善;根據統計數據,0.045mm 篩余閉路磨普遍低于5.0%,開路磨普遍高于7.0%,因此改變粉磨工藝,閉路磨改造成開路是理想的方式。

2.6 水泥出廠溫度

剛出磨的水泥或出磨溫度較高的水泥,會使相容性變差,混凝土的坍落度損失更大。

2.7 熟料的硫堿比

可溶性堿含量越高的水泥相容性越差。熟料中存在一定數量的硫和堿,煅燒熟料過程中,堿優先與硫生成硫酸堿,多余的堿則與熟料礦物反應生成含堿礦物固溶體。因此硫的適量可以有效抑制堿的不利影響,降低水泥的初期水化速度;改善水泥與混凝土高效減水劑的相容性。

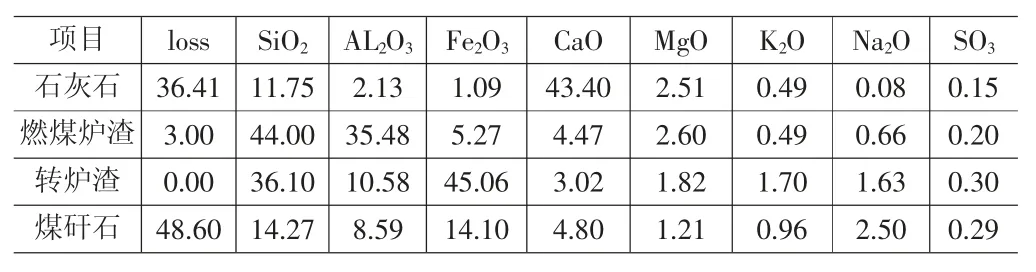

表1 原材料化學成分

3 調整試驗方案

通過對影響因素逐個進行試驗調整,并分析性價比,經與熟料用戶溝通,最后目標鎖定調整熟料的硫堿比。當時熟料硫堿比低僅為0.30,需要確定熟料硫堿比提到多少合適,是提高硫含量還是降低堿含量。

生料配料用輔材是轉爐渣、燃煤爐渣和煤矸石,熟料堿含量主要來源于石灰石,在生料配比中占93%左右。各種原材料成分都比較穩定,堿含量降低難度大。

最終確定提高熟料三氧化硫含量。生料配料由四組份轉變為五組份,提高三氧化硫的同時還要考慮是有害成分盡量低,不對工藝制度造成不利影響。逐步提高熟料三氧化硫的量和原料配比,調整工藝操作,試驗測定凈漿流動度。

為了取得穩定的試驗結果,每隔五天調整一次原料配比,逐步提高熟料硫堿比,然后用五天的熟料日綜合樣測定凈漿流動度,并記錄調整配比后對窯工藝狀況的影響,獲得了最佳配比及性價比的試驗結果。

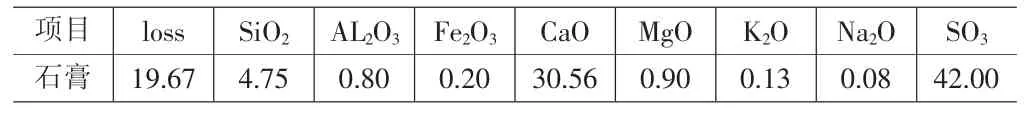

表3 石膏的原材料成分

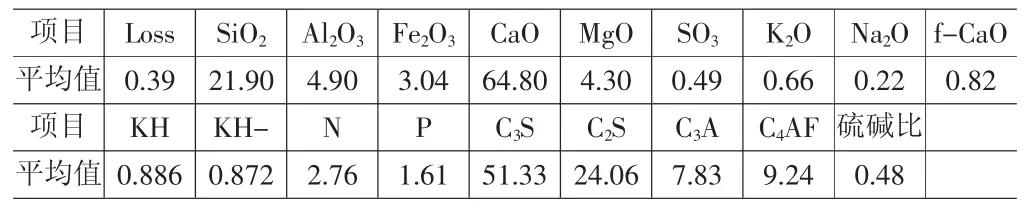

表4 摻加石膏后的熟料化學成分和礦物組成

4 試驗結果

按照初步試驗方案得出的結果,投入到正常生產中,在生料配料中摻加0.8%脫硫石膏,熟料三氧化硫由0.25%增加至0.49%,熟料硫堿比由0.30 上升到0.48。正常生產硫堿比0.48 的熟料后,熟料用戶取樣檢測,結果和公司結果基本一致。

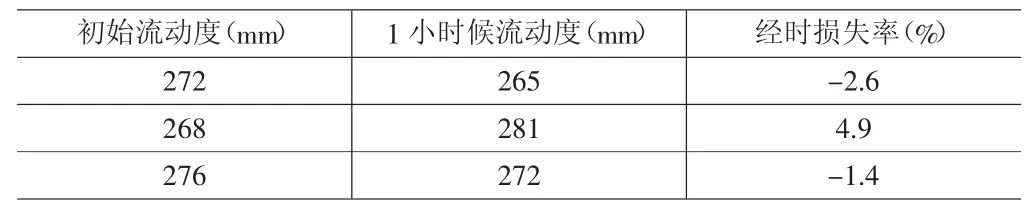

表6 水泥凈漿相容性試驗結果

從表中看出,提高熟料硫堿比穩定到0.48 后,初始凈漿流動度、1 小時凈漿流動度基本穩定在270mm 左右,且損失很小或無損失。

按照試驗方案投入到正常生產中,熟料用戶檢測結果和公司結果基本一致,解決了水泥與混凝土高效減水劑相容性問題,得到了熟料用戶的高度認可。

5 結論

影響水泥與混凝土高效減水劑相容性的影響因素是多方面的,通過調整水泥原料中摻加量最大的熟料的成分和性能可以取得較好的效果。試驗中還應考慮原材料的成本和對窯工藝制度的影響,找出最佳方案。