水平井二開裸孔段注漿施工地面冒漿原因分析及對策

陳頂峰

(北京大地高科地質勘查有限公司,北京 100049)

1 概況

古漢山礦15041、15061 工作面西為小鳳凹斷層,斷層落差0~40m,傾角70°。該斷層在臨近老礦井吳村煤礦揭露時曾發生2400m3/h 的突水事故。根據三維地震資料及工作面周邊采掘工程揭露地質資料顯示:該區域地質條件復雜,施工段受小鳳凹斷層影響次生小斷層較多;15 采區三條上山揭露的斷層對巷道掘進、鉆孔施工均影響較大;二1 煤層下部含水層水壓高、水量大,造成井下施工困難。

鑒于區域水文地質條件的復雜性,以15041、15061 工作面為治理區域,擬采用地面區域超前注漿加固治理技術,重點查明治理區域內二1煤層底板L8 灰巖含水層的富水狀況及工作面內構造發育情況,通過地面水平井鉆孔注漿方式對區域二1煤層底板L8 灰巖及斷層進行超前預注漿加固,將隔水層加固,把含水層改造成隔水層,從而確保巷道掘進和工作面回采時底板承壓水不突出[1]。

治理過程中注3 井在二開裸孔段注漿時地面發生冒漿現象,給施工造成較大的困難。本文重點對注3 井施工、冒漿原因進行介紹分析,并總結出二開裸孔段施工的經驗教訓。

2 鉆孔施工情況

2.1 一開鉆進情況

注3 井一開完鉆井深248.14m,井深215m 見基巖,一開下入Φ244.5×8.94mm 套管,套管下深248.14m,進基巖30m 左右,套管固井候凝72h 后,掃孔至出套管口0.5m,做一次套管試壓實驗,打壓壓力6MPa,穩壓30min,壓降0.2MPa,符合設計要求,固井質量合格。

2.2 二開鉆進情況

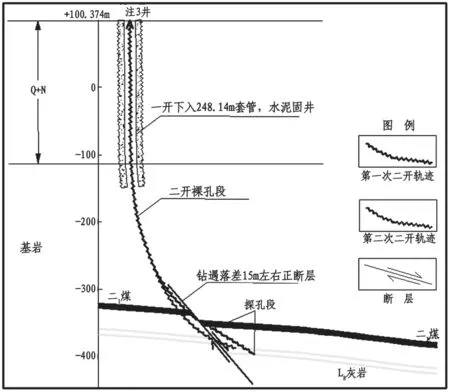

二開鉆進過程中由于鉆遇了斷層,與礦方提供資料出入較大,導致原二開設計的軌跡無法正常施工,并進行了探孔施工,之后進行了第二次二開施工。施工情況如圖1 所示。

圖1 注3 井鉆孔剖面圖

(1)第一次二開鉆進。在井深453~467m 和481~492m 兩次見到平均厚度5m 左右的煤層,根據煤層巖屑特征和區域地層情況,確定兩次見到的均為二1 煤層,同礦方共同分析后確定該處存在一落差15m 左右的正斷層,與礦方提供原始資料不符。目前已進入斷層上盤,上盤的目的層位L8 灰巖要比預計的深,目前的軌跡角度不能滿足下入二開套管的要求。為了摸清上盤L8 灰巖深度,準確設計二開著陸位置,決定繼續向下鉆進打探孔,在井深545~554m 處見到L8 灰巖,在井深576m 處(灰巖)發生漏失,漏失量61m3/h,井口失返,之后進行調漿堵漏,并進行下鉆封孔。

(2)第二次二開鉆進。從392m 開始側鉆,在井深449m 處見二1 煤,在井深551m 處灰巖層頂部發生漏失(平面位置已過第一次遇到的斷層5m 左右),漏失量62m3/h,原計劃進行堵漏,繼續鉆進至設計的二開著陸位置后下入二開套管。但礦方認為鉆進過程中遇到了斷層,從煤礦安全生產的角度考慮,需要對斷層進行注漿加固。最后經雙方協商決定在二開裸孔情況下對灰巖漏失點和斷層注漿加固。

3 二開裸孔段注漿過程

3.1 制定注漿安全措施

二開裸孔段孔深近303m,且穿過煤層,在二開裸孔段注漿過程中易發生因注漿壓力過大導致孔壁壓塌甚至出現廢孔的事故。為了確保鉆孔的安全,本次注漿壓力原則上不大于3MPa,壓力達到3MPa且穩定后,現場要根據設備情況分階段降低排量。排量每降低一個階段壓力達到3MPa后繼續降排量,直至排量降至30~40L/min 后壓力仍穩定在3MPa,該斷層注漿結束,可以繼續鉆進。

3.2 注漿過程

(1)第一階段:初始注漿

2019 年6 月27 日開始注漿,使用合同中規定的常規注漿材料:水泥與黏土1:3 比例的混合漿液。注漿泵排量850L/min;注漿密度遵照先稀后稠原則,初始注漿密度度1.13~1.17,注漿過程中密度分別調整為1.17~1.20、1.27~1.30;孔口初始注漿壓力0MPa,7 月23 日孔口注漿壓力升至2.8~3.0MPa。

(2)第二階段:井下發現跑漿

由于注漿壓力持續在2.8~3.0MPa 波動,沒有繼續上升趨勢,7 月25 日將注漿密度調整為1.32~1.35。注漿4h 后孔口注漿壓力降為2.2MPa,礦方通知井下巷道有輕微跑漿現象,采用間歇注漿,停注數小時后,井下不再跑漿后開始連續注漿,注漿壓力穩定在2.2MPa 左右。

(3)第三階段:間歇注漿

直至7 月28 日注漿壓力仍然在2.2MPa 左右。礦方要求進行間歇注漿,第一次間歇注漿停注時間6h。由于注漿材料中黏土供應不足,7 月29 日礦方通知調整注漿比例為水泥黏土1:1 的混合漿,密度1.32~1.36,排量850L/min。當天晚上礦方要求注純水泥漿,注漿密度提升至1.45~1.50,排量530L/min,井口注漿壓力2.1MPa。第二次間歇注漿停注時間24h,第三次間歇注漿(7 月31 日、8 月1 日、8 月3 日)停注時間48h。

(4)第四階段:地面冒漿

8 月5 日注4 孔正西方向30m 農田內發現冒漿,注漿停止。經查看,冒漿位置為兩個相鄰直徑為5cm 的孔洞,漿液從孔洞溢出,進漿農田面積4000m2左右。

4 冒漿原因分析

地面冒漿浪費了注漿材料,且無法保證注漿效果,同時冒漿農田的復耕也浪費了大量的資金,因此必須重視冒漿問題,認真分析發生冒漿的原因。通過對當地村民走訪和進行地層資料分析,結合注漿過程中的現象,發現導致冒漿問題的因素有以下四方面:

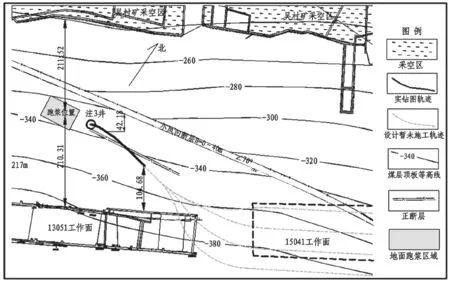

(1)在注漿區域附近的農田里存在多條地裂縫,當地人稱為“腰帶線”,這些地裂縫是煤礦開采后形成的塌陷裂隙導通了地面。從圖2 注3 井平面位置圖可以看出,冒漿位置距離關閉的吳村煤礦采空區211m,尤其是以往礦井開采管理不規范,不排除吳村煤礦有越采、超采的可能,實際采空區距離冒漿位置或許更近。

(2)冒漿位置距離東南部13051 采動工作面最近距離約210m(圖2),在注3 井注漿過程中,井下13051 工作面巷道內先發現了冒漿,說明注漿裸孔段與13051 工作面之間有橫向聯通通道。工作面采動后導水裂隙最大發育高度為52.68m(古漢山礦經驗數據),形成了一定高度的裂縫通道,降低完整基巖的厚度,增加了冒漿概率的發生。

圖2 注3 井鉆孔平面位置圖

(3)距鉆孔注漿段42m 外是小鳳凹斷層,斷層落差0~40m,斷層傾角70°。另外在鉆進過程中遇到了落差15m 左右的新斷層,斷層的存在會對穩定的基巖地層進行切割破壞,降低了基巖的完整程度。

(4)間歇注漿后期采用大密度的純水泥漿,且間歇停注時間48h,基本達到了水泥的凝固時間,二開裸孔段注漿層位逐漸上移,距離一開套管頭越來越近,導致漿液進入地表覆蓋層概率增大。

關閉礦井老采空區形成的地裂縫、工作面采動、臨近斷層帶和間歇注漿停注時間長的綜合作用,是導致本次冒漿的主要原因。注漿過程中漿液先填充下部的基巖裂隙和斷層帶,漿液充填層位逐漸上移,最后漿液順著地裂縫發生冒漿。

5 結語

按照正常的注漿加固方法在二開裸孔段注漿時發生冒漿的概率極高,尤其是在采動區附近注漿過程中,有時漿液會沿著裂隙或層面等往上竄流而冒出地表[2]。因此確需在二開裸孔段注漿的,需要做好以下幾點工作:

(1)搜集注漿區域資料,包括斷層的發育情況、基巖深度、周圍采空區范圍、地表是否有煤礦開采形成的地裂縫。

(2)注漿工作盡量安排在白天,制定巡視制度,安排工人定時到注漿區域周圍200m 范圍內巡視,尤其是注漿區域附近存在斷層和地裂縫,要加密巡視的頻率,并做好巡視記錄。

(3)盡量采用下行注漿方式。鉆遇斷層或大漏失點后,第一步:封孔。對一開套管以下鉆孔進行封孔,封孔用密度1.6~1.7 的水泥粘土混合漿,混合比例1:2,封孔候凝時間24h。這樣既能達到對鉆孔的封孔要求,同時也能降低后期重新鉆進時出新孔的概率。封孔至一開套管內,下鉆掃孔出套管頭。第二步:形成注漿帽。下鉆沿原孔出套管后鉆進10~15m,注清水沖孔,起鉆準備注漿。選用1:2的水泥粘土混合漿,密度1.15~1.30 之間,先稀后稠再稀,注漿泵排量控制在200L/min 之內,注漿壓力達到1MPa 停止注漿,壓清水,確保鉆孔內無漿液殘留,候凝12h。這樣可以在一開套管周圍一定區域內形成一個水泥蓋。第三步:進行非灌漿段的護壁灌漿工作[3]。下鉆鉆進至遇斷層或漏點位置前5~10m,注清水沖孔,起鉆準備注漿。選用1:2 的水泥粘土混合漿,密度1.15~1.30 之間,可根據情況調整,注漿泵排量控制在200L/min 之內,注漿壓力達到2MPa 停止注漿,壓清水,確保鉆孔內無漿液殘留,侯凝24h。在非注漿段周圍形成虛擬的套管,避免后期漿液大量進入非灌漿段。第四步:注漿段注漿。下鉆鉆進至過斷層或漏點位置5~10m,注清水沖孔,起鉆準備注漿。選用1:3 的水泥粘土混合漿,密度1.15~1.30 之間,按照先稀后稠再稀的原則,注漿終壓不宜過大。根據注漿段深度,選擇合適的注漿終壓,由于是二開裸孔注漿,還要考慮鉆孔的安全性,因此注漿終壓盡量控制在3MPa之內。注漿結束后壓水,確保鉆孔內無漿液殘留,侯凝24h。之后開始正常鉆進至二開著陸點位置,下入二開套管。