主軸拉刀機構的結構改善及技術提升*

代春香,田亞峰

(1.四川大學 錦城學院 機械工程系,四川 611731; 2.寧波海天精工有限公司,浙江 寧波 315800)

0 引 言

主軸是數控機床最關鍵的部件,對零件加工起著至關重要的作用,主軸結構的設計首先考慮的是其功能的實現,其次是加工及裝配的工藝性[1]。深孔加工是比較難以實現的,特別是有高精度要求且長徑比超過10倍以上的深孔,對于這類孔的加工,不僅主軸外圓和端面有很高的精度要求,內孔也有較高的精度要求。筆者通過對主軸結構關鍵位置的孔徑和孔深進行改動,并且使與其相配合的零件改動量相對較小,從而解決了主軸部件工作中可能出現的失效問題,使之達到良好的加工和裝配工藝性,具有提高機床主軸部件穩定性和可靠性等價值。

1 機床主軸部件存在的問題和原因分析

1.1 存在的問題

龍門系列機床及臥式加工中心具有性能優良、加工范圍廣、高精度、高可靠性和高剛度等特點,超高的機床精度也對各關鍵部件的精度提出極高的要求,而主軸作為數控機床中最為關鍵的部件,更是最為需要保證其各項精度。數控機床在幾十年的的發展歷程中,雖然已解決了很多疑難問題,但也存在著一些問題急待解決[2]。

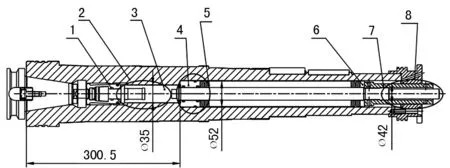

機床主軸部件可能存在如下問題,主軸內孔加工后光潔度不夠,導致O型圈易割壞;O型圈割壞后導致碟簧進水生銹,進而失效;主軸各內孔同軸度不好,導致整套拉刀機構裝配后彎曲變形,影響拉刀力大小及在長期使用過程中內孔與外圓發生互研,使其功能失效,如圖1右測圓圈所示部位。

圖1 主軸拉刀機構裝配示意圖1.拉爪 2.主軸 3.拉桿 4.套筒 5.碟簧 6.墊 7.鎖緊螺母 8.后端壓蓋

1.2 原因分析

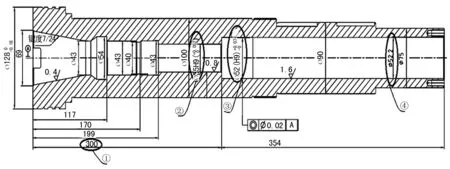

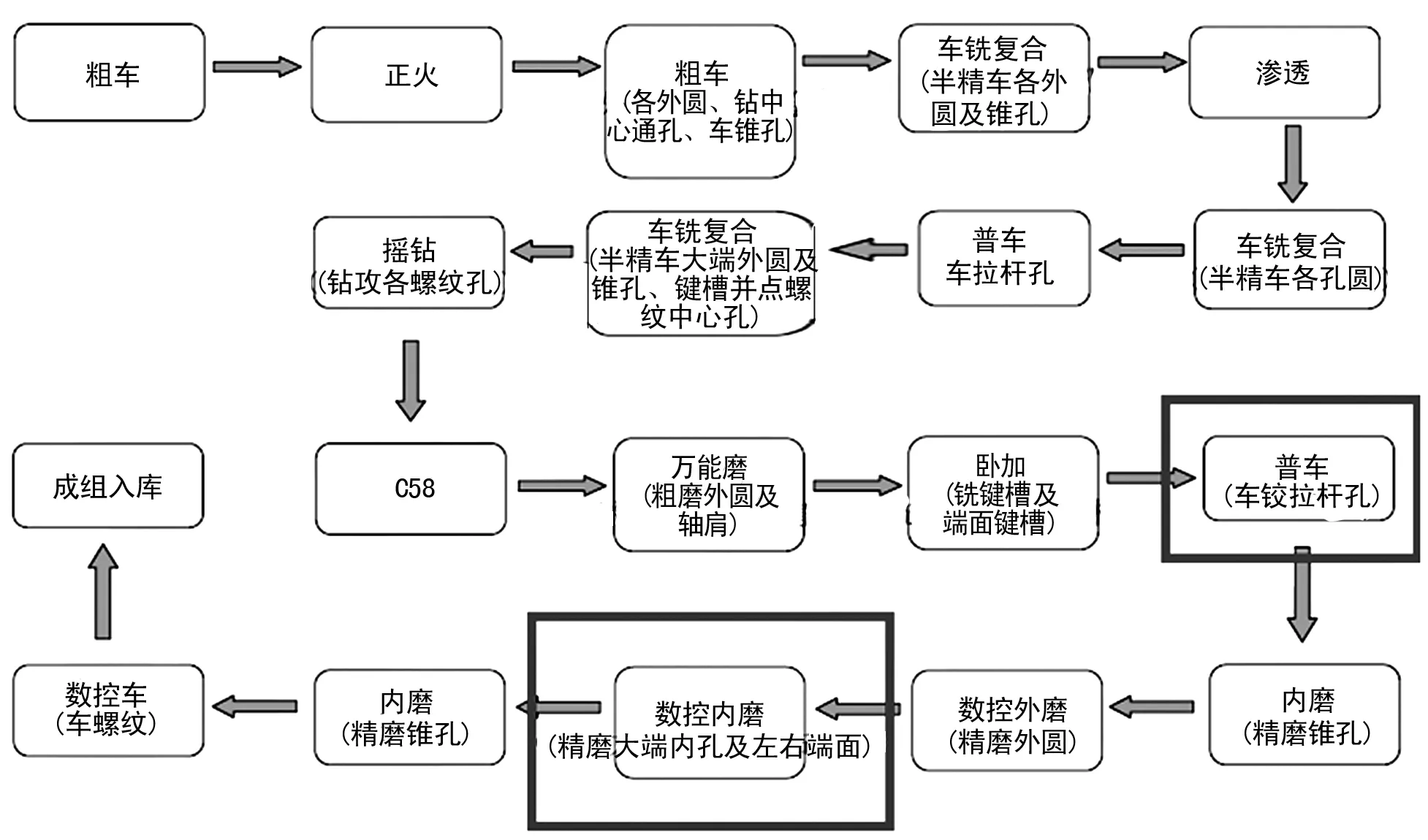

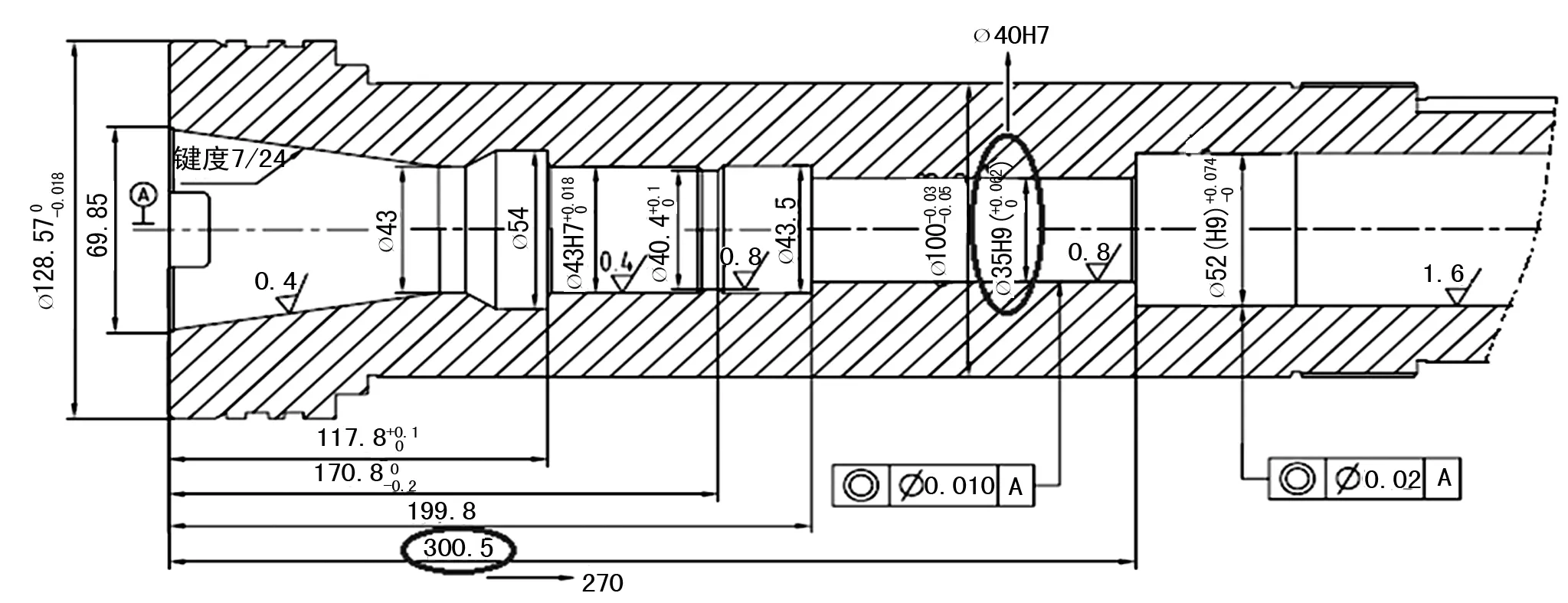

常見機床主軸結構圖如圖2所示,其主軸材料為20CrMo,熱處理方式是正火+滲碳淬火S0.9-C58。根據圖紙尺寸、加工精度要求和企業現有的加工設備等狀況,以圖3所示工藝路線來加工此主軸,主軸的前端內孔?35及后端內孔?52、?52.2分別如圖2的②及③、④所示進行精加工。

圖2 機床主軸結構圖

圖3 滲碳主軸典型加工工藝路線

在精加工過程中就存在以下幾個問題:①主軸外圓在此序加工內孔時需2次裝夾,按外圓找正各項精度不會太高,跳動在0.02以上,這易導致外圓跟內孔、各內孔之間的同軸度存在一定的誤差;②前端內孔Φ35孔徑小,進行半精車時振動厲害,精鉸孔后刀痕清晰,裝配時易割壞O型圈,再則自制刀桿剛性差容易導致內孔與外圓不同軸;③由于內孔都由鉸刀精鉸而成,孔徑由鉸刀的尺寸控制,因此存在內孔與拉桿配合間隙過大的問題;④主軸外圓跟內孔、各內孔之間的同軸度差,易導致主軸裝配完后動平衡差,影響精度及溫升[3]。綜上所述,一套主軸的拉刀機構主要由拉爪、拉桿、套筒、碟簧、墊、鎖緊螺母等組成,詳見圖1,其中與主軸內孔φ35H9、φ52H9及與后端壓蓋φ42H7處緊密配合,其本身存在同軸度相關問題,且后端壓蓋與主軸外圓又緊密配合,必然導致與拉桿配合的三處孔φ35、φ52及φ42同軸度差,這就是為什么主軸內孔φ52的直徑加工大,而裝配拉桿機構時還存在憋勁和不順暢等困難,以及拉桿機構在長期使用過程中,內孔與外圓發生互研的原因。

2 解決措施

針對主軸內孔加工出現的一系列問題和對主軸拉刀機構的分析[4],及企業現有的設備加工能力,可以得出一些解決措施。在不影響使用功能的前提下,可對主軸結構進行改進。

首先,將圖2所示①處孔深縮短為270,將其所示②處孔改為φ42H7,修改后如圖4所示。在馬扎克進行φ42H7孔半精車,在數控內磨上加工φ43H7、φ42孔時,一起進行磨削加工,這樣外圓找正精度高,跳動在0.005左右。這樣即保證了主軸前端各內孔之間及其與外圓的同軸度,又提高了φ42H7內孔的表面光潔度,裝配時O型圈不易割壞,主軸密封性也較好,碟簧不易進水、生銹和失效,在后繼跟進過程中發現此效果良好。針對后端沒有壓蓋的主軸機構,可以磨削主軸后端的內孔,與前端內孔φ42H7一起作為拉刀機構部件的兩段定位孔。

圖4 機床主軸結構改善圖

3 數控系統測試結論

以上主軸結構改動較小,只是把φ35內孔擴大為φ42、且孔深縮短,φ52內孔孔深加深了。與其配合的零件也不用進行大的更改,只需更改拉桿的前端外圓直徑和長度,及把套筒長度加長,其他零件都不用改動。由此可見,經過結構改善的主軸結構,既能滿足機床的使用功能要求,又具有良好的加工和裝配工藝性,不僅能解決以前經常出現的一些問題,而且提高了機床主軸部件的穩定性、可靠性。這種改善后的結構在理論上和實踐中證明都是可行的,應該得到很好的推廣。