板材零件側向快速夾緊裝置設計*

顧 星,吳峻峰,蓋立武

(1.蘇州市職業大學 機電工程學院,江蘇 蘇州 215104; 2.蘇州工業園區安通達機電有限公司,江蘇 蘇州 215000)

0 引 言

在使用銑床來銑削加工零件的時候,通常會使用平口鉗等這類常規標準的夾持工具來固定被加工零件。當需要銑削較大外形尺寸的板材零件[1]的時候,因零件的外形尺寸超出平口鉗的夾持范圍,通常就會使用多個壓板組件來將板材固定在銑床的工作臺面上,進而對板材零件進行銑削加工。然而壓板組件本身需要集合多個零件進行使用,使用起來費時費力,也比較繁瑣。并且由于壓板壓在了板材零件的部分表面,導致在對板材零件表面進行銑削加工的時候,銑刀為了避開壓板,就會造成板材零件表面銑削不完整。針對這種情況,就需要一種可以替代壓板組件等夾緊裝置的工具來夾持板材零件,以滿足不同生產的需要。筆者提出一種板材零件側向快速夾緊裝置設計方案,通過方案的實施來解決上述矛盾,達到使用要求。

1 板材零件夾持情況分析

在銑床上對外形尺寸比較大的板材零件表面進行銑削加工,同時又無法選擇平口鉗、卡盤、吸盤、磁盤等工具來夾持板材零件時。就會選擇使用壓板組件將板材零件壓緊固定在銑床的工作臺上[2]。如圖1壓板組合使用工作狀態圖所示,銑刀在對板材零件進行平面銑削加工的過程中,必須避開壓板所在的位置。

圖1 壓板組合使用工作狀態1.壓板 2.墊片 3.鎖緊螺母 4.螺栓 5.T型螺母 6.墊塊 7.板材零件

這樣的話,壓板位置下面的材料就不能進行銑削加工,就造成了零件表面加工不連續、刀痕不連貫。需要在第一次加工完成后,換個位置使用壓板組件,進行第二次裝夾零件。然后再把第一次加工零件表面時,壓板干涉部分的位置,針對性的進行加工。這也就是在零件表面的加工出現中斷,而必須采用二次加工進行彌補,影響了零件的表面質量。操作工人在每次用壓板夾持、固定零件時,每組壓板組合都要同時用到T型螺母、螺拴、壓板、鎖緊螺母、墊塊等零件,才能使壓板壓住工件。這樣不僅操作繁瑣,而且增加了許多工作量,影響了工作效率,這些情況對于需要在板材零件表面進行銑削加工和進行打孔等非重切削加工來說,是非常不經濟的。

按照上述情況,分析歸納幾點問題:①使用壓板夾持固定零件比較繁瑣,同時會造成零件表面加工中斷;②重復裝夾增加了工人的工作量,影響了工作效率;③分次加工,對零件表面的加工精度照成影響[3],平面加工沒有連貫性,表面不美觀;④零件在多次裝夾時,零件的位置會發生變化,影響裝夾定位精度,從而影響到零件上各個加工特征之間的相對位置精度[4-5]。

2 夾緊裝置的設計

為解決上述板材零件裝夾固定而造成的加工干涉、影響表面質量和阻礙加工效率的局面。設計了一種杠桿式“板材側向快速夾緊裝置”,可以用于對板材零件側面進行夾緊定位的裝置。

2.1 夾緊裝置的工作原理

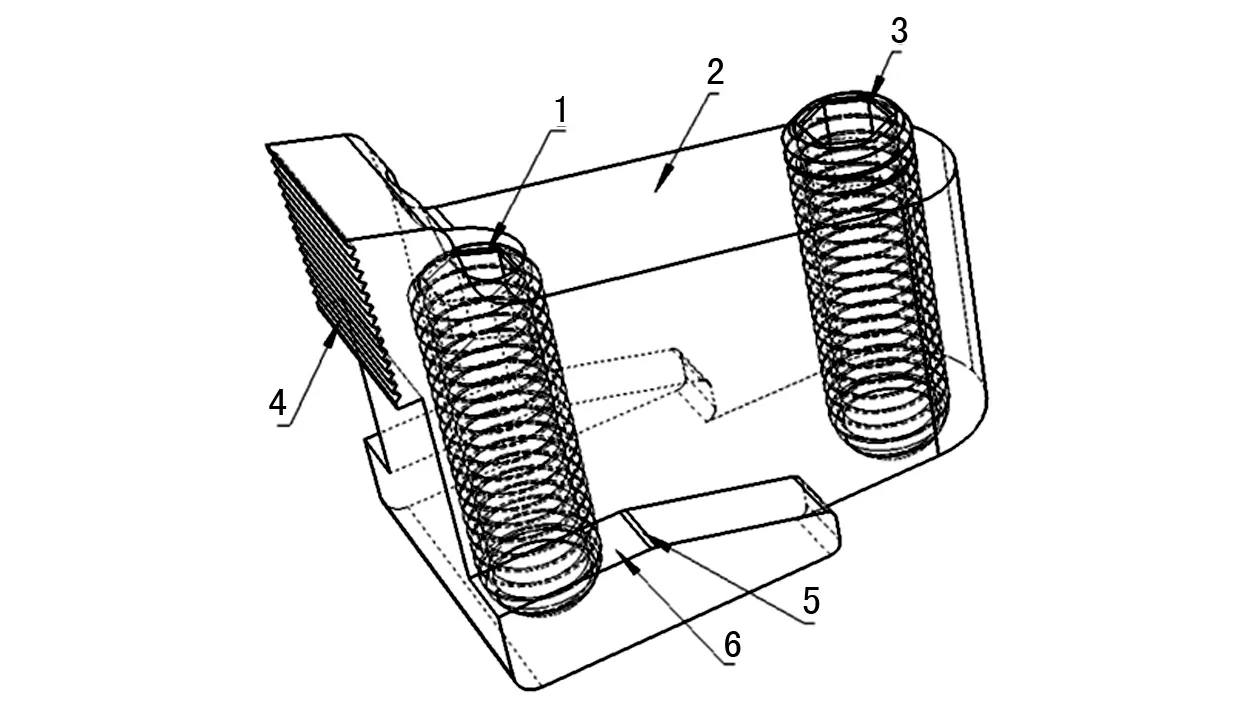

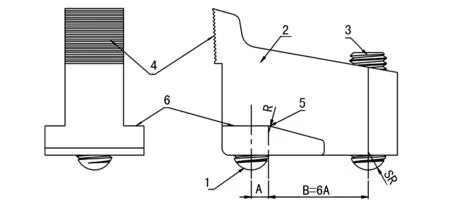

如圖2所示為板材側向快速夾緊裝置,裝置由鎖緊螺釘1、杠桿式夾緊塊2、壓力調節螺釘3 三個零件組成。其中杠桿式夾緊塊2中包含夾緊塊齒形面4、夾緊塊旋轉支點曲面5和夾緊塊T型結構凸臺6這三個重要特征。使用時將裝置放入銑床桌面T型槽內,通過鎖緊螺釘將杠桿式鎖緊塊鎖緊在桌面上,再通過壓力調節螺釘調整杠桿式夾緊塊推壓板材零件側面壓力,從而達到將板材零件夾緊固定的功能。

圖2 側向快速夾緊裝置1.鎖緊螺釘 2.杠桿式夾緊塊 3.壓力調節螺釘 4.夾緊塊齒形面 5.夾緊塊旋轉支點曲面 6.夾緊塊T型結構凸臺

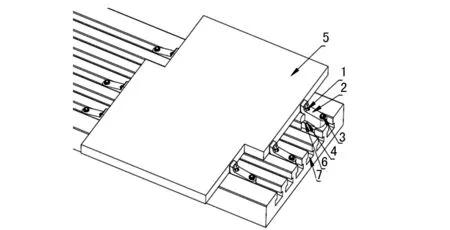

如圖3板材零件側向快速夾緊裝置工作狀態圖所示。在使用板材側向夾緊裝置的時候,將側向快速夾緊裝置的杠桿式夾緊塊T型結構凸臺7放入到機床工作臺T型凹槽中,然后將側向快速夾緊裝置推至與板材零件側面接觸,這時調節鎖緊螺釘1直至將杠桿式夾緊塊2固定在機床工作臺T型凹槽中。當板材零件夾緊固定所需的多個側向快速夾緊裝置都放置到位,并均通過鎖緊螺釘1將杠桿式夾緊塊2固定在機床工作臺T型凹槽中后,就可以開始調整每一個側向快速夾緊裝置中的壓力調節螺釘3。

圖3 板材側向快速夾緊裝置工作狀態1.鎖緊螺釘 2.杠桿式夾緊塊 3.壓力調節螺釘 4.夾緊塊旋轉支點曲面 5.板材零件 6.夾緊塊T型結構凸臺 7.機床工作臺T型槽

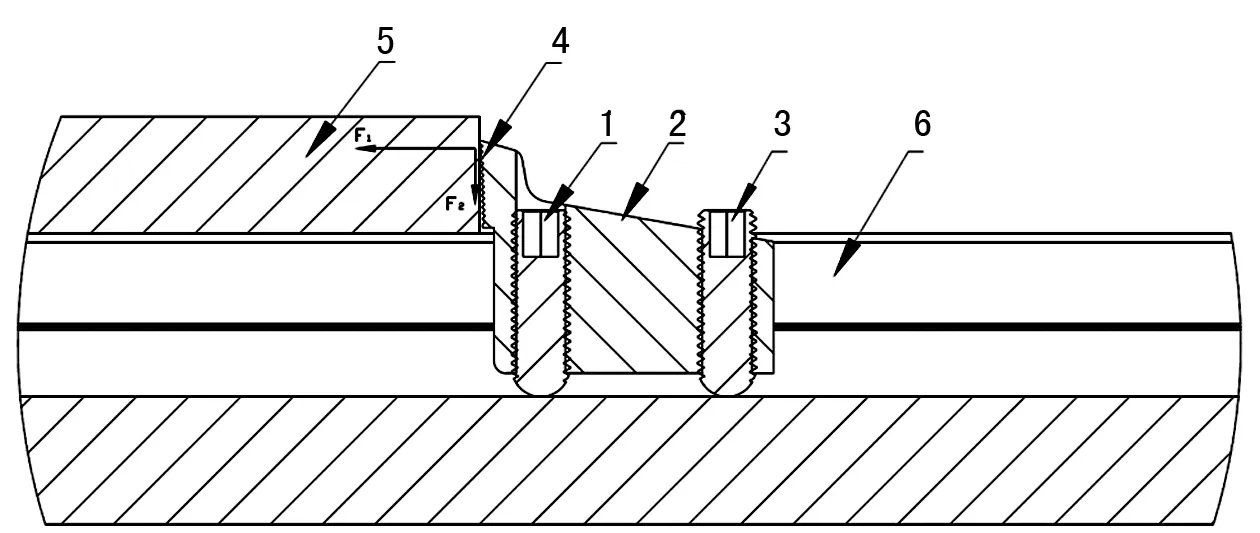

如圖4板材側向快速夾緊裝置工作狀態剖面圖所示。當操作工人把壓力調節螺釘3向下擰的時候,在螺紋螺旋運動的作用下,就會把杠桿式夾緊塊2向上頂起。這時杠桿式鎖緊塊就會繞自身的旋轉支點曲面(見圖3中4)產生圓弧旋轉運動,致使夾緊塊的夾緊塊齒形面4產生壓向板材側面材料的作用力F1。隨著壓力調節螺釘調節的力度,夾緊塊齒形面就緊緊的壓在了零件側面材料上。同時,由于夾緊塊是繞自身的旋轉支點曲面(見圖3中4)產生圓弧旋轉運動,因此夾緊塊齒形面對零件還產生向下的作用力F2,將板材壓向機床工作臺面。在多組側向快速夾緊裝置的同時作用下,最終將板材零件牢牢的固定在機床工作臺面上。

圖4 板材側向快速夾緊裝置工作狀態剖面1.鎖緊螺釘 2.杠桿式夾緊塊 3.壓力調節螺釘 4.夾緊塊齒形面 5.板材零件 6.機床工作臺T型槽

2.2 夾緊裝置關鍵零件的結構設計

設計的板材零件快速夾緊裝置的主體零件是杠桿式夾緊塊,夾緊塊為塊狀結構,主要包含夾緊塊齒形面、夾緊塊旋轉支點曲面和夾緊塊T型結構凸臺三個重要特征。

圖5所示為板材側向快速夾緊裝置結構原理。側向快速夾緊裝置的鎖緊螺釘1和壓力調節螺釘3之間因杠桿式定位夾緊塊的旋轉支點曲面5分割成二部分,B部分尺寸是A部分的6倍,這樣就形成了一個杠桿結構。在調節壓力調節螺釘3時,整個夾緊塊會以夾緊塊旋轉支點曲面5為支點產生旋轉。因此在使用夾緊裝置的時候,在杠桿定理的作用下,調整壓力調節螺釘3就非常輕松。

圖5 板材側向快速夾緊裝置結構原理1.鎖緊螺釘 2.杠桿式夾緊塊 3.壓力調節螺釘 4.夾緊塊齒形面 5.夾緊裝置旋轉支點曲面 6.夾緊塊T型結構凸臺

3 夾緊裝置的結構特點

該板材側向快速夾緊裝置有以下特點:①鎖緊螺釘和壓力調節螺釘底部采用球頭特征,使結構本身容易調節,并減少杠桿式定位夾緊塊轉動調節阻力;②杠桿式定位夾緊塊旋轉支點曲面采用R圓弧曲面,可以使夾緊塊旋轉時繞圓弧平滑轉動并保持鎖緊力;③杠桿式定位夾緊塊的旋轉支點曲面的位置在鎖緊螺釘和壓力調節螺釘之間,形成了一個杠桿結構,在調整壓力調節螺釘時,夾緊塊依靠旋轉支點曲面產生旋轉,在杠桿定理的作用下,調整壓力調節螺釘就非常容易;④齒形面形成的壓緊力是2個分力,一是壓向零件材料側面,另一個是將零件壓向機床工作臺面;⑤杠桿式定位夾緊塊齒形面的齒形結構增強了摩擦力,可以非常容易把材料壓緊并保持住;⑥側向快速夾緊裝置為整體式結構,放置在機床工作臺T型槽中的位置,可隨被加工材料的外形尺寸、形狀的變化而變化,位置調整及其方便、使用簡便;⑦夾緊裝置夾緊零件的側面,不影響工件的表面加工,提高了板材零件加工工作效率和工件加工表面質量;⑧夾緊裝置靠一個鎖緊螺釘鎖緊在機床工作臺面,在使用過程中,只需使用一把內六角扳手就可以完成夾緊和松開的動作,操作方便快捷,大大提升了裝置的使用效率,減輕了勞動強度。

4 結 語

經銑削實踐,該裝置裝夾操作簡便,生產準備時間大大縮短。如圖3所示,使用該裝置夾緊工件只用了5 min,而使用零散的壓板組件來夾緊調整工件需要20 min;銑削過程中消除了夾緊裝置對刀具的干涉,使刀具在工件表面可以進行連續銑削,保證了工件表面刀痕的一致性;也不會干涉鉆削工件表面邊緣的孔;同時,在使用倒角刀對工件倒角時,還可以一次性將工件的邊角倒出,該夾具設計巧妙,原理清晰,克服了使用壓板組合時工作繁瑣,效率低下,加工干涉等缺點。適用于板材零件非重型銑削工作,解決了板材零件側向夾緊的難點,為板材零件在銑床上夾緊定位,提供了一種解決方案。