國內外鋰離子電池隔膜的研究進展

儲 健,虞鑫海,王麗華

(1. 東華大學應用化學系,上海 201620; 2. 中國科學院化學研究所, 北京 100190)

如今,由于全球能源短缺和環境問題日益嚴重,拓展新能源領域變得愈發重要。鋰離子電池發展迅速,因其具有能量密度高、無記憶效應、安全性好、污染性小、長壽命周期等眾多優點[1],被廣泛應用于電子產品、交通工具以及航空航天等領域,成為科研人員們的研究熱點。而作為影響鋰離子電池性能的關鍵材料,隔膜的制備技術正在被人們深入研究[2]。

1 鋰離子電池隔膜的作用及性能要求

1.1 鋰離子電池隔膜的主要作用

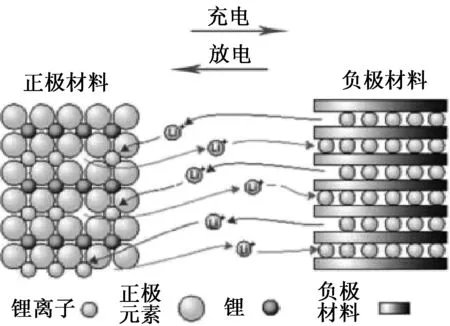

鋰離子電池是由正極、負極、隔膜、電解液以及封裝材料所構成的,根據結構示意圖1可知,在充電過程中,鋰離子從正極發出,在電解液中通過隔膜,然后運動到負極并嵌入負極層狀結構材料中[3];而在放電的時候,鋰離子從富鋰態的負極出發,在電解液中穿過隔膜到達貧鋰態的正極并嵌在正極層狀結構材料中。

圖1 鋰離子電池結構示意圖[2]

作為鋰離子電池的核心材料之一,隔膜影響著電池的化學性能和安全性能。隔膜位于正極和負極之間,將正極和負極隔開,防止正負極材料直接接觸而造成短路,它可以允許電解液中的鋰離子在正負極間自由通過;同時,電池的安全運行也離不開隔膜的保護。

1.2 鋰離子電池隔膜的性能要求

在一些緊急情況下,比如隔膜被刺穿、溫度過高等,隔膜就會發生局部破損或者熔解,使得正負極直接接觸造成短路,進而發生劇烈的反應引起安全事故[4]。因此,隔膜的好壞決定著鋰離子電池的安全性能,一塊好的隔膜需要具備以下的性能要求:(1)具備優良的電子絕緣性,確保正負極材料有效隔開,阻止正負極材料直接接觸而造成短路;(2)具備優異的化學穩定性,保證隔膜在使用時不被電解液腐蝕,且不與電極材料發生反應[5];(3)具備優良的熱穩定性,在較高地環境溫度下不會發生伸長和收縮;(4)具備優異的機械強度,在電池工作過程中形狀不會發生變化,強度和寬度保持不變;(5)具備較好的孔隙率,使得電池對鋰離子有良好的透過性,保證電池具有低電阻和高離子傳導率[6]。

2 隔膜材料的種類

2.1 微孔聚烯烴隔膜

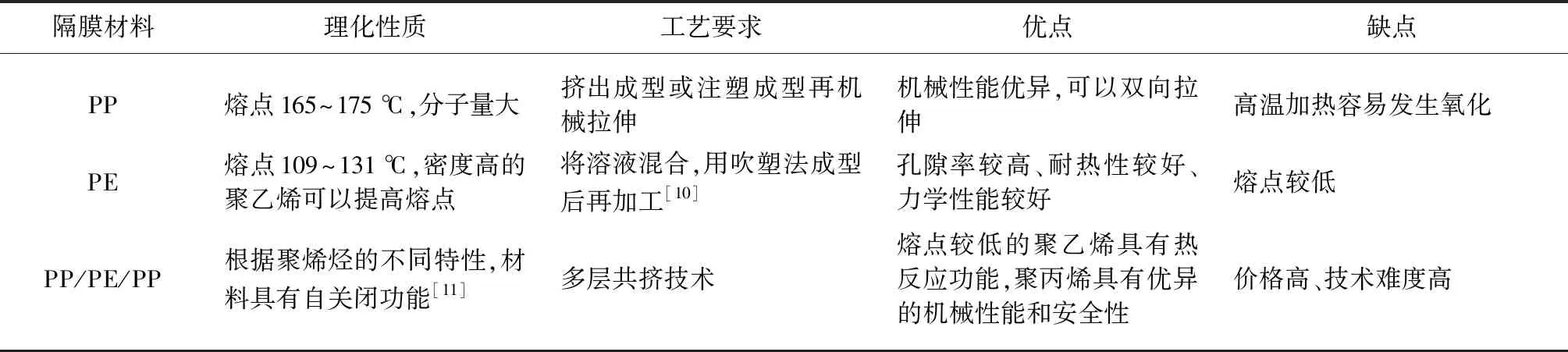

微孔聚烯烴隔膜是目前市場化程度最高的鋰離子電池隔膜,其中以聚乙烯(PE)和聚丙烯(PP)為代表[7]。微孔聚烯烴隔膜因具有良好的穩定性、力學性能以及較低的成本等優點,在鋰電池隔膜中處于領先地位。在實際應用中,主流產品又可分為單層聚丙烯膜、單層聚乙烯膜和三層PP/PE/PP復合膜[8]。表1是三種不同隔膜[9]的比較。

表1 三種不同聚烯烴微孔隔膜的比較

2.2 改性聚烯烴隔膜

雖然聚烯烴隔膜應用廣泛,但仍存在許多不足之處,如對電解液的親和性較差、高溫下容易發生熱收縮、孔隙率偏低,這也影響著電池的性能。因此,研究人員對傳統的聚烯烴隔膜進行了改性。

表面接枝法是對聚烯烴隔膜改性的一種手段,如李華等利用紫外線輻射法在聚乙烯隔膜表面接枝了丙烯酸甲酯(MA),通過SEM表面形貌和靜態接觸角測試等方法進行觀察研究;通過分析發現,在丙烯酸甲酯單體溶液中,當引發劑的濃度提高為0.02 g/mL時,接枝率增至68.9%,而接觸角從原來的46°下降為12°,這說明接枝MA單體顯著地改善了隔膜的親水性以及電解液潤濕性。KO等[12]利用電子束照射PE隔膜,在其表面接枝了丙烯酸單體,獲得了改性隔膜,改性隔膜的離子電導率顯著提高。接枝法雖然可以明顯改善聚烯烴隔膜的親水性效果,但實際生產工藝過程相對比較復雜,生產成本會大幅度增加;表面涂覆法相比較復雜的表面接枝法更為方便有效。通過涂覆、噴涂或原子層沉積等形式在聚烯烴隔膜表面涂覆一層親水性物質,就可以改善隔膜的親水性[13]。如Ryou[14]在PE隔膜上涂覆一層聚多巴胺,接觸角由108°下降到了39°,離子電導率也由0.23×10-3S/cm增大到了0.41×10-3S/cm。改性后的隔膜與未處理的隔膜相比,具有更好的離子電導率和潤濕性,有效地提高了鋰離子電池的倍率性能和循環壽命[15]。王洪等[16]在PP隔膜的表面涂覆了SiO2與ZnO2的混合物,涂覆后PP隔膜的電解液吸液量提高到0.421 g/m3,而未處理的PP隔膜的吸液量只有0.313 g/m3,實驗表明,涂覆無機納米粒子,隔膜的吸液性將會提高。

2.3 聚酰亞胺鋰電池隔膜

聚酰亞胺具有優良的耐熱性能、力學性能、電子絕緣性、耐核輻射性等眾多優點,被廣泛應用于粘合劑、纖維、涂料、基體樹脂等方面[17]。如單香麗等[18]在強極性溶劑中將均苯四甲酸二酐(PMDA)和二胺基二苯醚(DDE)共混進行縮聚,然后經過熱亞胺化制成了聚酰亞胺(PI)隔膜。制備的PI隔膜在-269~280 ℃的范圍內都可以使用,在較短時間內耐熱溫度達到了400 ℃;通過與Celgard隔膜比較,可以看出PI隔膜比Celgard隔膜具有更優異的耐溫性能、安全性能及更高的吸液率。丁軍等[19]對均苯型聚酰亞胺(ODA/PMDA)復合鋰離子電池隔膜進行了研究,制備的復合隔膜的孔徑大小合適,約為0.2 μm;PI/PET復合隔膜表現出優異的耐熱性和更高的孔隙率,用復合隔膜組裝的鋰離子電池顯示出良好的放電容量保持率和安全性。Byun等[20]將合成出的有機溶膠PI利用靜電紡絲法制備出了納米纖維膜,并利用熱處理使得PI納米纖維之間發生熱交聯。與傳統隔膜相比較,PI納米纖維膜表現出更加優異的耐溫性和潤濕性。

聚酰亞胺鋰電池隔膜相比較傳統鋰電池隔膜,具有更加優良的熱力學性能、電化學性能、安全性能等[21];然而制備聚酰亞胺鋰電池隔膜時需要較高的成本,且當分子量太高時,聚酰亞胺的溶解性會變差,不利于隔膜的合成。

2.4 有機/無機復合隔膜

有機/無機復合隔膜是一類將無機納米顆粒材料與有機聚合物均勻混合后,涂覆在聚烯烴隔膜基材上的復合材料。這類隔膜同時具有有機聚合物表面改性和無機納米顆粒表面改性的優良性能,是一種很有前景的鋰離子電池隔膜。

王洪等[22]利用聚偏氟乙烯(PDVF)、N-甲基吡咯烷酮(NMP)和Al2O3/SiO2充分混合變為漿狀物,涂覆在PP隔膜的表面,熱處理成有機/無機復合膜,微孔膜的厚度為35 μm。該復合隔膜中的兩性物質Al2O3/SiO2可以中和電解液中的酸性副產物HF;復合隔膜擁有優異的力學性能、耐高溫性,130 ℃時,隔膜在2 h內不會發生明顯的熱收縮。另外,用此復合隔膜組裝的電池還具有良好的安全性、倍率放電性及循環性能。Dai等[23]探究了SiO2/PDA復合膜表面改性對PE隔膜的影響。首先在PE隔膜表面涂上一層SiO2,然后將PE@SiO2浸在PDA中一段時間。觀察發現,經過PDA改性后,PE@SiO2@PDA隔膜的熱收縮溫度上升到230 ℃,而PE隔膜和PE@ SiO2隔膜分別在100 ℃和150 ℃時出現了顯著的熱收縮。他們認為PE@SiO2@PDA膜熱穩定性能的改善主要因為SiO2和 PDA之間的協同作用。Kim等使用相轉移法在聚烯烴隔膜兩面進行涂層,從而形成了PVDF/ SiO2多孔復合涂層。該涂層同時具備PVDF的電解液親液性和SiO2的耐高溫性,因此提高了整體離子導電性。

2.5 納米纖維隔膜

近年來,靜電紡絲技術不斷地發展,由靜電紡絲法制備納米纖維隔膜成為研究人員的研究熱點。這種方法是指聚合物溶液或熔體在強靜電場的作用下,被拉伸成極細纖維的一種紡絲技術,所制備的纖維直徑在100~300 nm之間。

徐千惠等[24]以聚丙烯腈(PAN)為原料,由磁力攪拌器充分攪拌后,在靜電紡絲儀器上進行紡絲,制備出了PAN納米纖維隔膜。通過對納米纖維隔膜的表征和測試可以得出,PAN納米纖維膜的孔隙率為68.5%,在120 ℃和150 ℃下能保持良好的熱穩定性;此外,以PAN納米纖維膜作為隔膜的電池擁有更優的充放電性能和循環性能。陳仕林[25]利用靜電紡絲法制備出了勃姆石/聚丙烯腈(BM/PAN)復合納米纖維隔膜,通過實驗表明,勃姆石/聚丙烯腈(BM/PAN)復合納米纖維隔膜與PP膜相比,其孔隙率更高,熱穩定性更好,組裝在電池中表現出的電化學性能更加優異。

3 隔膜的制備工藝

當前,市場上制備鋰離子電池隔膜的方法主要以干法和濕法為主,這兩種制備工藝形成微孔的過程有所區別。此外,隔膜的制備工藝還有靜電紡絲工藝、熔噴工藝、抄紙工藝、相轉化工藝等[26]。

3.1 干法工藝

干法也稱熔融拉伸法(MSCS),是將聚烯烴樹脂熔融并擠出成結晶聚合物膜[27],然后在結晶熱處理和退火后獲得高度取向的多層結構,在高溫的條件下進一步拉伸[28],將晶體界面剝離從而形成了多孔結構膜。根據不同的拉伸方向,干法又可分為單向拉伸和雙向拉伸。

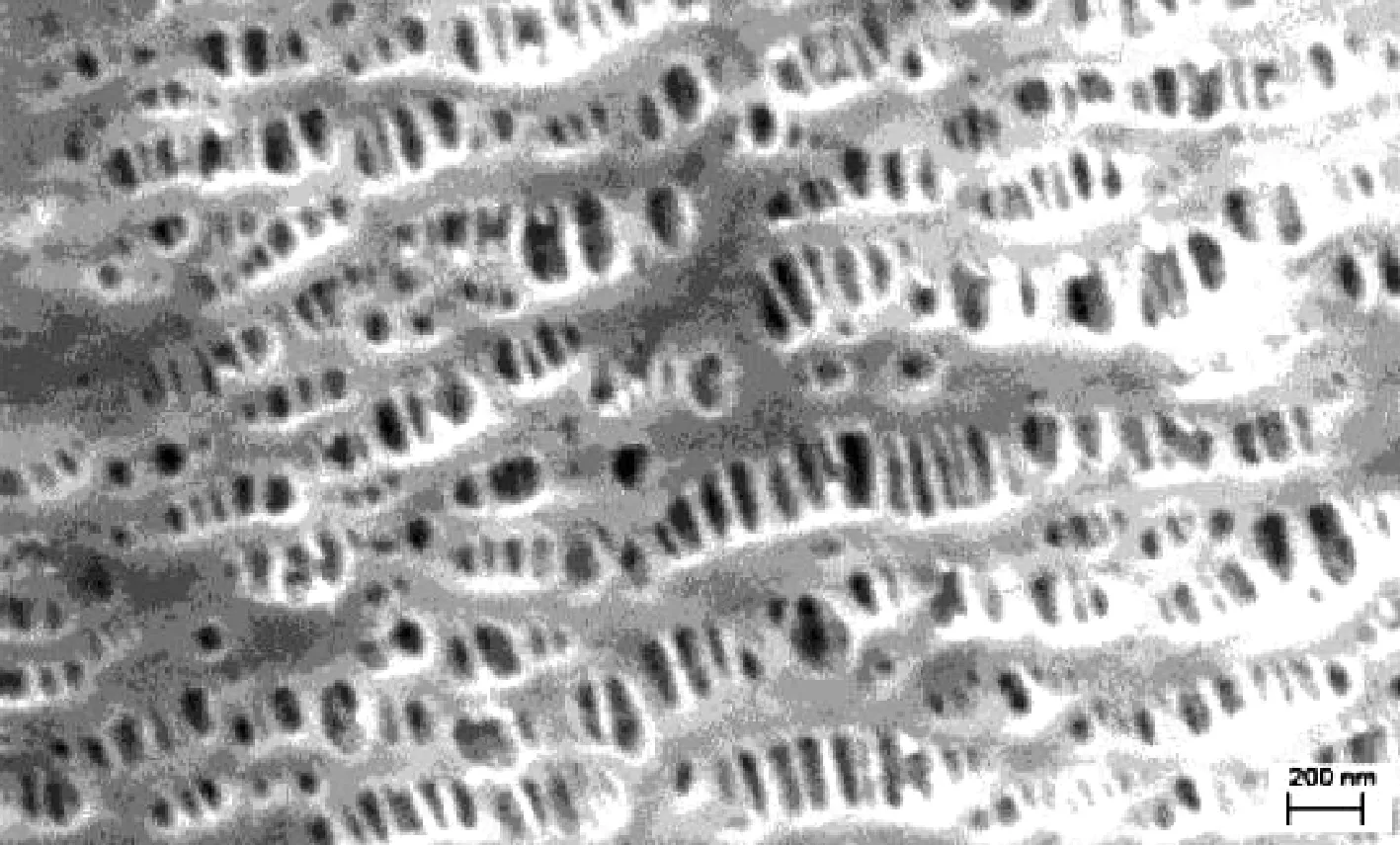

干法單向拉伸是較為成熟的生產隔膜的工藝,最早是由美國和日本企業開發出來的,利用的是硬彈性纖維的制造原理。干法單向拉伸工藝首先在低溫下進行拉伸形成銀紋等缺陷,然后在高溫下使缺陷拉開,形成扁長的微孔結構,如圖2所示。干法單向拉伸工藝簡單,生產出的微孔膜孔徑均一,為單軸取向。在低溫和高溫階段,干法單向拉伸進行的都是縱向拉伸,沒有橫向拉伸[30]。因此,其縱向力學強度高,而橫向幾乎沒有熱收縮,橫向力學強度很低。目前,用干法單向拉伸工藝生產隔膜的企業中,以美國的Celgard公司、日本的UBE公司、國內的深圳星源為代表。

圖2 干法單向拉伸隔膜SEM圖[29]

干法雙向拉伸是由中科院化學所在上個世紀九十年代首先研發的隔膜制備技術,它的原理是將具有成核作用的β晶型改進劑加入到聚丙烯中,根據聚丙烯在不同相態之間存在密度的差別,在拉伸過程會受到熱應力作用,使聚丙烯發生晶型改變而形成微孔結構[31]。干法雙向拉伸與單向拉伸相比,由于在兩個方向都會受熱收縮,生產的隔膜橫向拉伸強度高于單向拉伸工藝的隔膜,且微孔分布均一,具有較好的物理性能和力學性能。目前,通過該工藝生產隔膜的企業以新鄉格瑞恩、桂林新時科技為主。

圖3 干法雙向拉伸隔膜SEM圖[31]

干法工藝簡單,生產效率好,污染性小,且得到的鋰離子電池隔膜具有開放的多孔結構;但是該工藝制得的隔膜會有較大的厚度,孔徑分布也不均勻,且難以控制孔隙率[32]。

3.2 濕法工藝

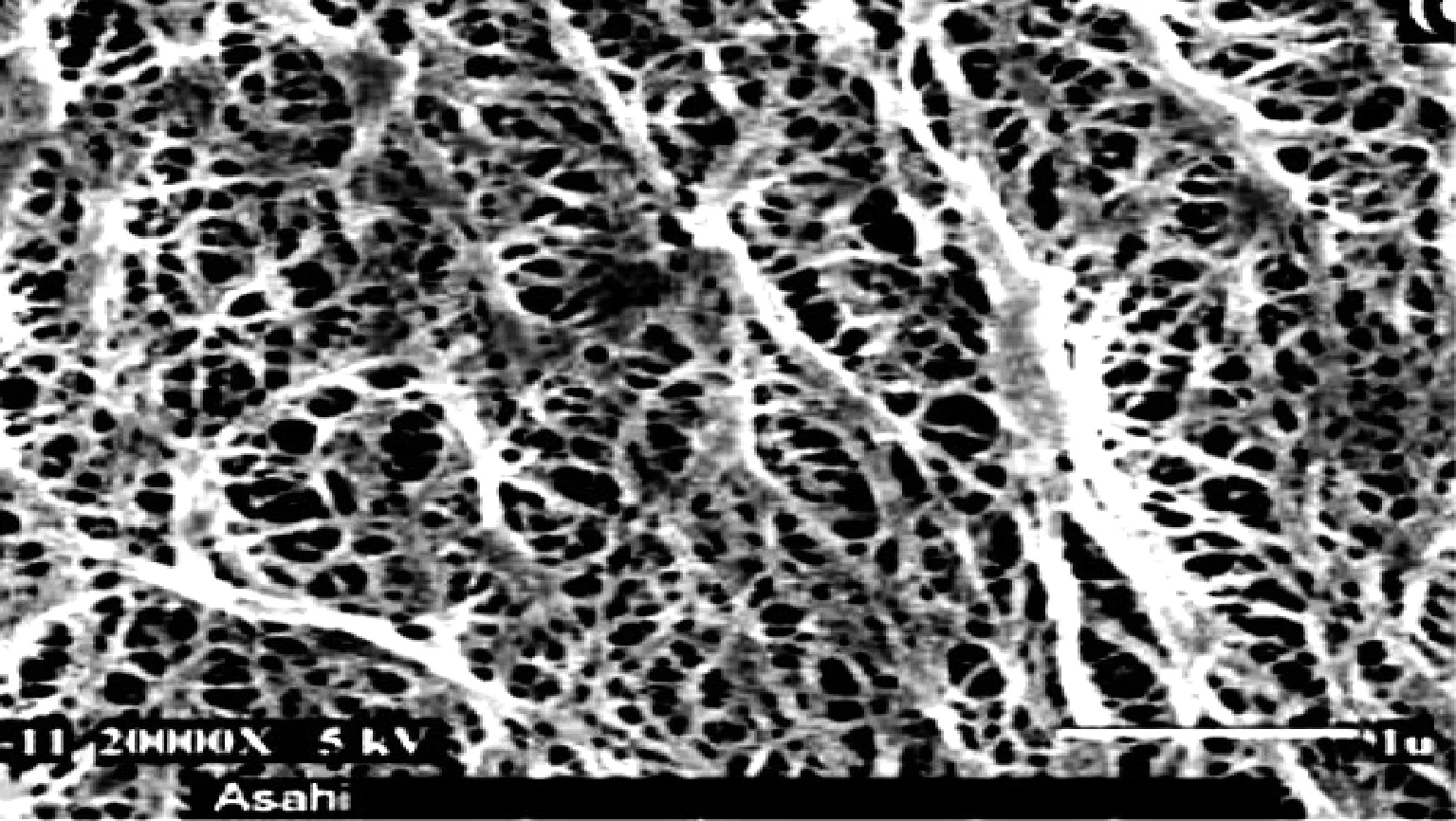

濕法工藝利用的是相分離的原理,因此又稱為相分離法或熱致相分離法。它是利用聚烯烴樹脂與某些高沸點的小分子化合物在較高溫度下混合熔融,形成均相溶液鋪在薄片上[33],然后降溫發生固-液或液-液相分離;再選用易揮發的試劑將高沸點的小分子化合物萃取出來,最后經過熱處理可制得微孔膜材料。

與干法工藝相比,濕法工藝具有更高的孔隙率、更薄的厚度、更好的均一性等優點;但該過程工藝復雜,需要高產量的設備,制備過程中需要添加溶劑,容易造成環境污染[34]。隨著技術的不斷提高,濕法工藝將會成為未來生產隔膜的主流方法。目前,利用濕法技術生產隔膜的企業有日本旭化成、東燃、美國Entek、金輝高科等。

3.3 靜電紡絲工藝

靜電紡絲工藝是用于制備納米纖維及非織造隔膜的一種紡絲技術。它的工作原理如圖4所示。工作過程為:聚合物溶液或聚合物熔體從噴絲頭注入到強電場中,在高壓靜電場力與聚合物自身表面張力的共同作用下,針頭上的液滴就會變成圓錐形,即泰勒錐;克服液滴表面張力后,將泰勒錐拉伸形成纖維束,然后在電場中將纖維束連續拉伸,同時溶劑不斷揮發,纖維會發生固化,最后雜亂無序地沉積在接收裝置上[35]。

圖4 濕法拉伸隔膜SEM圖[33]

靜電紡絲法主要用來制備納米纖維隔膜。梁幸幸等[36]將靜電紡絲技術和熱致交聯技術結合起來制備了氟化聚酰亞胺(FPI)納米纖維膜,結果表明,通過這兩種方法結合處理后,FPI納米纖維隔膜的機械強度提高到31.7 MPa,遠高于商業PE隔膜的6.8 MPa;FPI隔膜的離子電導率為1.14 mS/cm,相比于PE隔膜的0.81 mS/cm也提高了不少。由靜電紡絲工藝制得的隔膜具有優良的孔隙率、吸液率、耐熱性能和離子電導率等;但僅通過靜電紡法制備出的隔膜也會存在機械強度較差、效率較低以及較難分離等問題[37],所以,靜電紡絲工藝還需要與其他技術方法結合起來使用,才能制備出各方面性能更加優異的隔膜。

圖5 靜電紡絲的工作原理圖[36]

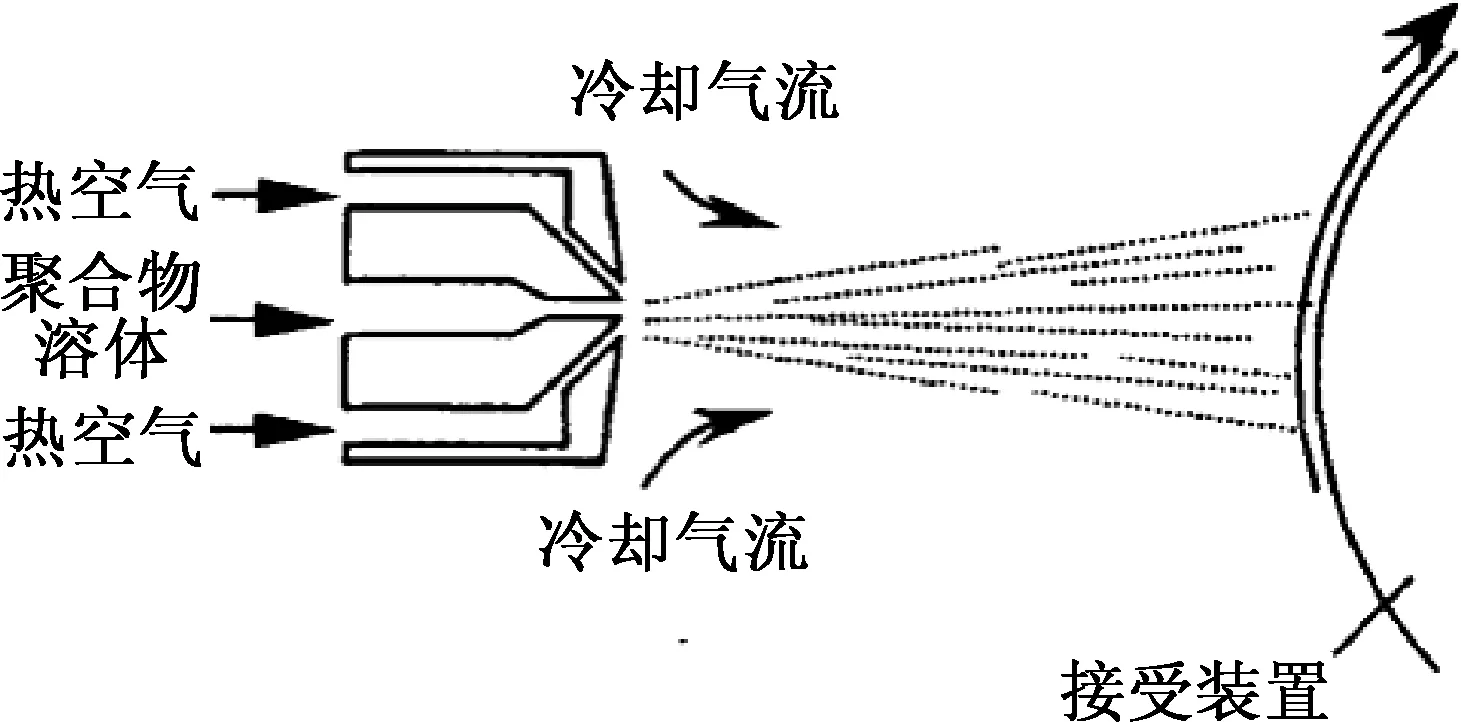

3.4 熔噴紡絲工藝

熔噴工藝是近年來發展較快的一種以聚合物熔體為原料迅速制備出細小纖維或纖維網產品的非織造技術。該工藝的主要過程是將熔融的聚合物從噴絲頭擠出后,在高速熱空氣下被拉伸成細短纖維[38],然后牽伸細化的纖維使其聚集在成滾筒上,并通過熱粘合或自身粘合固結成網。其原理如圖5所示。熔噴紡絲工藝形成的超細纖維非織造材料具有孔隙率好、比表面積大、安全性好、成本較低等優點。高會普[39]探究了經過熱處理后PP熔噴非織造材料的性能變化,并制備出PVDF-HFP/SiO2熔噴復合隔膜。結果表明,在一定牽伸條件下,PP熔噴非織造材料的縱向斷裂伸長率一直下降,而縱向強力提高了很多,在130 ℃時增強了45.2%;制備出的PVDF-HFP/SiO2熔噴復合隔膜與商業化PE隔膜相比,表現出更優良的孔隙率、熱穩定性,該熔噴復合隔膜組裝的鋰離子電池具有良好的循環穩定性能和較高的容量保持率。

隨著熔噴技術的不斷進步,聚丙烯/聚酰胺、聚丙烯/聚乙烯、聚丙烯/聚苯乙烯等共混原料也可用于非織造布的熔噴法制造[40]。由于熔噴非織造布的耐熱性不好,通過熔噴法制備出的電池隔膜就不宜在溫度過高的條件下使用,利用熔噴工藝制造鋰離子電池隔膜的公司主要有日本王子制紙株式會社、日本東洋紡株式會社等[41]。

圖6 熔噴工藝的原理示意圖[38]

4 總結與展望

隔膜是鋰離子電池中的關鍵組分,鋰離子電池的進步是建立在鋰離子電池隔膜發展的基礎上的。近年來,隨著經濟水平的不斷提高和國家政策的支持,我國鋰離子電池隔膜行業進步飛快,正處在高速發展的階段,國產隔膜開始替代進口隔膜成為中低端鋰離子電池市場的占據者,但我國在鋰離子電池隔膜領域發展相對較晚,國產隔膜整體技術水平相比較國外先進的技術水平,仍然處于落后地位。傳統的聚烯烴隔膜在新能源領域無法滿足鋰離子電池隔膜的需求,因此,發展創新隔膜技術將是一個巨大的機遇與挑戰。在隔膜開發領域,具有高孔隙率、高熔點、無污染性、優異的熱穩定性和機械性能的隔膜是鋰離子電池隔膜未來的發展方向。隨著各類隔膜制備技術的不斷發展,同時兼具這些優異性能的鋰離子電池隔膜將會在未來出現。