煤氣化裝置“三水”系統的腐蝕研究*

楊宏泉,趙小燕,李文盛,段永鋒

(1.中石化寧波工程有限公司,浙江 寧波 315103;2.中石化煉化工程集團洛陽技術研發中心,河南 洛陽 471003)

煤化工逐漸成為煤深度加工發展的趨勢,煤的氣化是現代煤化工的基礎。由于原料煤的組分比較復雜,煤在氣化過程中產生的硫、氯、氮的水溶性化合物對氣化設備及后續系統具有很強的腐蝕性,已成為影響煤氣化裝置安全穩定運行的“瓶頸”[1-5]。由于受原料煤的來源、工藝技術、設計等因素的影響,煤氣化裝置設備、管道選材存在較大差異[6-7]。

煤氣化裝置的生產中會產生大量的黑水和渣水,二者經多級處理后形成的水叫灰水,黑水、渣水和灰水稱為煤氣化“三水”。煤氣化“三水”中富含氯離子和甲酸根等,另外黑水系統還含硫化氫和二氧化碳,且溫度和壓力都較高[6-9]。通過模擬水煤漿氣化裝置“三水”系統實際工況,研究了“三水”系統的腐蝕機理與腐蝕規律,為煤化工企業和工程設計單位開展煤氣化設備選材和防腐蝕提供參考。

1 試 驗

1.1 試驗材料

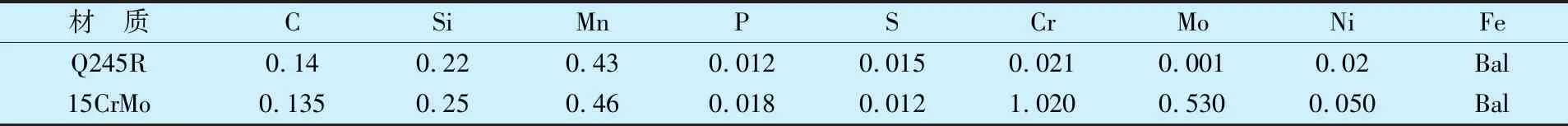

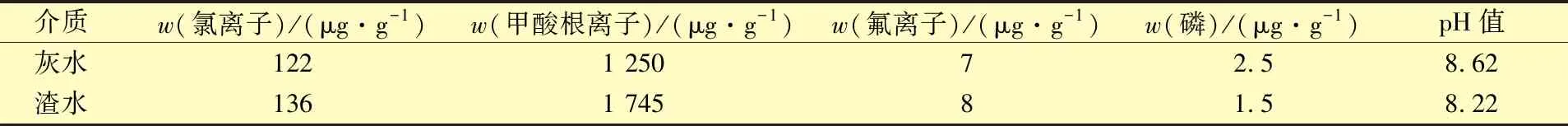

試驗用金屬材料為Q245R鋼和15CrMo鋼,分別加工成40 mm×13 mm×2 mm的試片進行質量損失試驗。兩種材料的化學成分見表1。試驗介質采用某企業水煤漿氣化裝置現場渣水和灰水,然后添加不同質量分數的氯離子(氯化銨)、硫化氫、二氧化碳和灰渣,渣水和灰水介質的組成見表2。

表1 金屬材料的化學成分 w,%

表2 煤氣化灰水和渣水的分析

1.2 試驗方法

渣水和灰水的試驗介質分別采用現場的渣水和灰水,添加0.6%的灰渣配置;煤氣化黑水由現場灰水配置,添加0.6%的灰渣和一定量的氯化銨使介質中氯離子含量達到試驗要求。將試驗介質添加到4 L哈氏合金反應釜中,將預處理后試片(每組3個平行試片)和試片架置于反應釜內,

密閉并充入氮氣除氧1 h時后,根據試驗要求再充入硫化氫和二氧化碳(pH2S為0.05 MPa,pCO2為0.6 MPa)。在轉速為1.2 m/s的條件下升溫至試驗溫度,試驗周期為96 h。試驗結束后降溫、排氣、排液后,取出試片,依據標準NACE TM0169—2012對試片進行處理,基于試片質量損失來計算不同金屬材料的腐蝕速率,并采用SEM分析腐蝕形貌及腐蝕產物。

2 煤氣化黑水的腐蝕研究

2.1 煤氣化黑水的腐蝕性

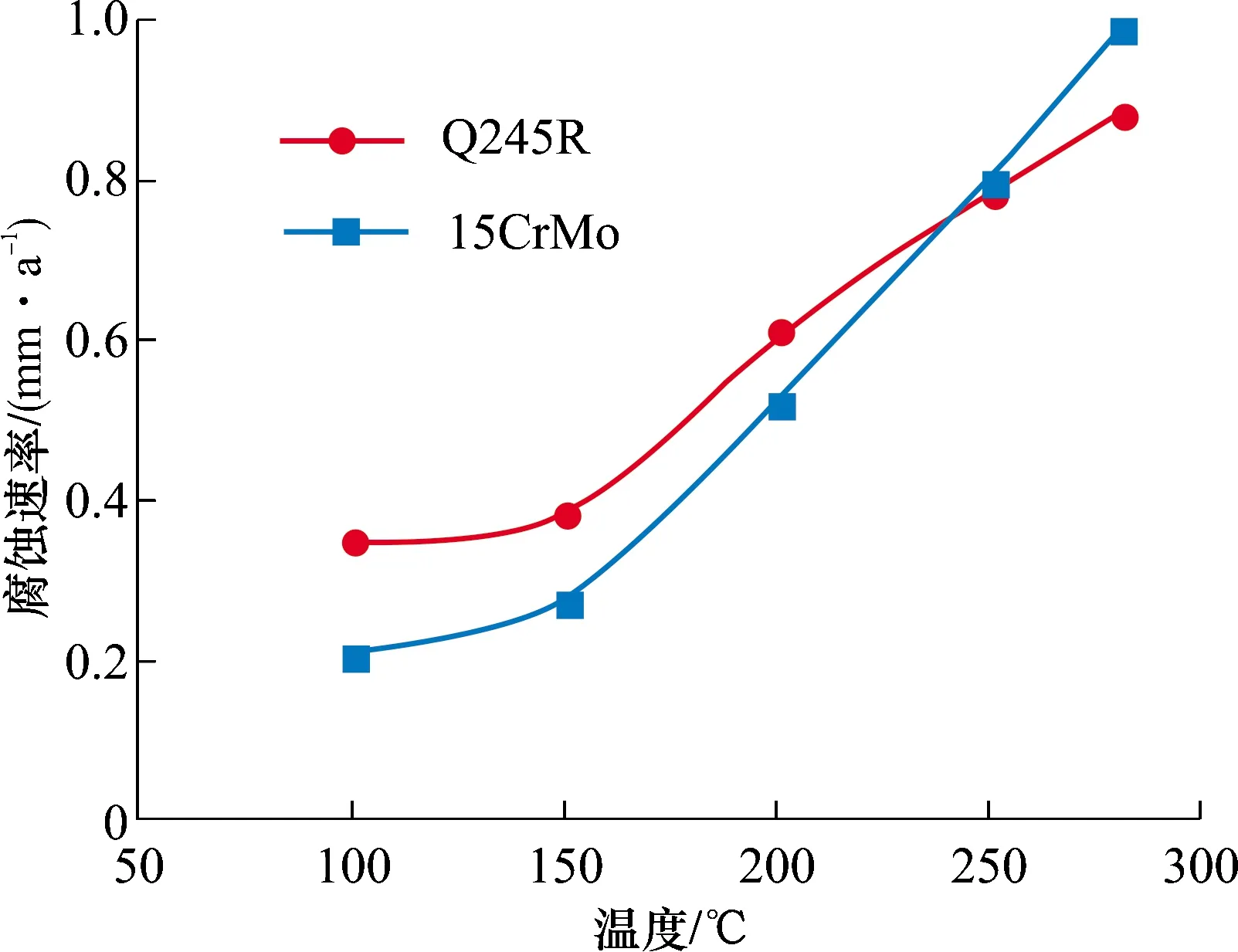

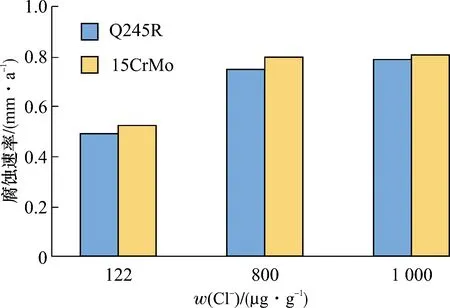

分別考察不同溫度和不同氯離子質量分數條件下煤氣化黑水的腐蝕性。其中煤氣化黑水中甲酸根離子質量分數為1 250 μg/g,氟離子質量分數為 7 μg/g,硫化氫分壓為0.05 MPa,二氧化碳分壓為0.6 MPa,灰渣質量分數為0.6%。Q245R和15CrMo鋼在不同溫度下煤氣化黑水(氯質量分數 1 000 μg/g)中的腐蝕速率見圖1,兩種材料在250 ℃、不同氯質量分數條件下煤氣化黑水中的腐蝕速率見圖2。

圖1 溫度對黑水腐蝕性的影響

圖2 氯質量分數對腐蝕性的影響

由圖1可以看出,Q245R和15CrMo鋼在煤氣化黑水中腐蝕速率隨著溫度的升高而增加,Q245R和15CrMo鋼的耐蝕性較差,都發生了較嚴重的腐蝕。當溫度低于250 ℃時,15CrMo鋼的耐蝕性稍強于Q245R碳鋼,當溫度達到250 ℃及以上,15CrMo鋼的腐蝕速率隨溫度的升高而增加較快,其耐蝕性比Q245R稍差。由圖2可知,氯離子對煤氣化黑水的腐蝕具有明顯的促進作用,Q245R和15CrMo鋼的腐蝕速率隨著煤氣化黑水中氯離子含量的升高而增加。

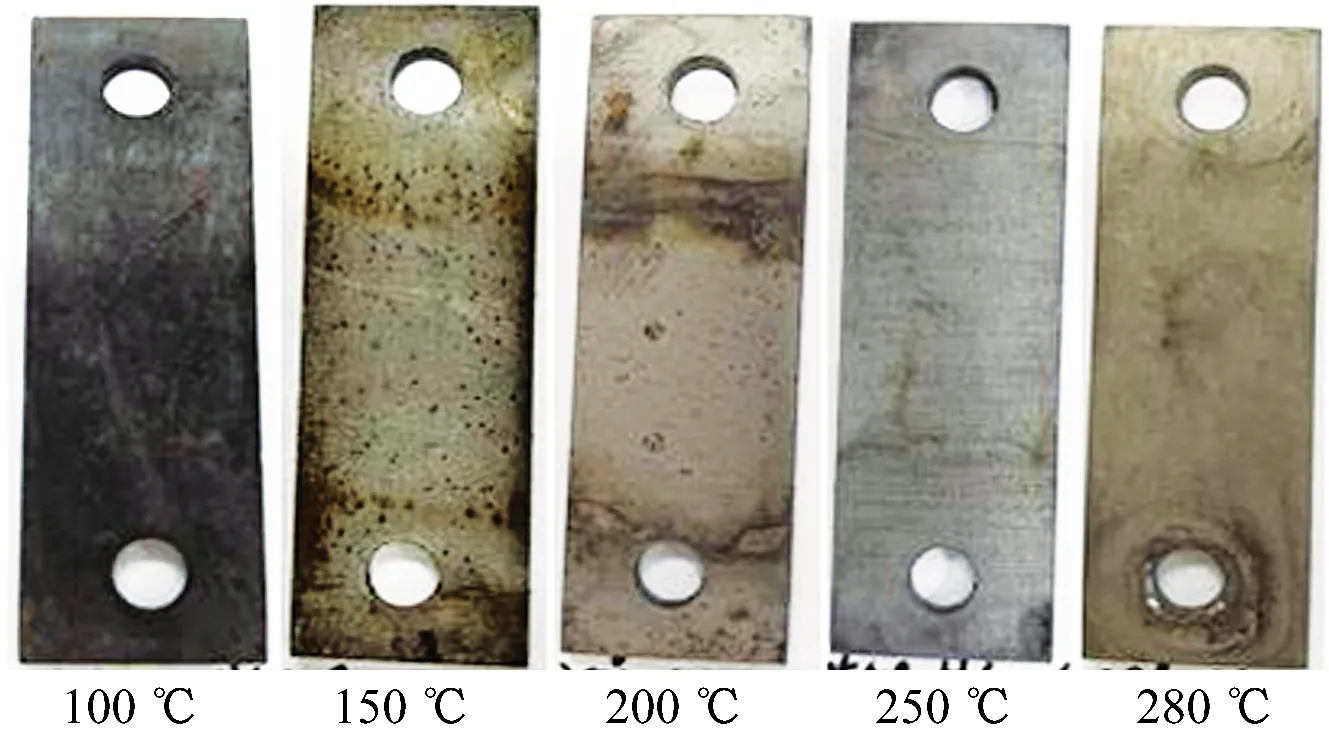

不同溫度條件下Q245R和15CrMo鋼在煤氣化黑水中腐蝕后的宏觀形貌見圖3和圖4。

圖3 不同溫度下Q245R的腐蝕形貌

圖4 不同溫度下15CrMo的腐蝕形貌

由圖3可以看出,Q245R試樣在100 ℃試驗后表面呈灰黑色,附著有黑色粉末產物;在150 ℃時,試驗后表面呈深灰色,附著均勻致密的腐蝕產物;在200 ℃和250 ℃試驗后表面呈銀灰色,附著均勻致密的腐蝕產物,該腐蝕產物150 ℃條件下更細膩光滑;在280 ℃試驗后表面呈銀灰色、表面粗糙,腐蝕產物膜有開裂和脫落現象。按照標準NACE TM0169—2012對腐蝕試樣進行清洗處理后,試樣裸露出金屬基體,不同溫度下試樣表面的腐蝕形貌大致相同,均為均勻減薄腐蝕。

由圖4可知,15CrMo鋼的腐蝕形貌與Q245R鋼相似,同時試樣表面腐蝕產物膜致密性和附著性差,容易開裂剝落。在100 ℃和150 ℃腐蝕試驗后,試樣表面分別呈灰黑色和深灰色;在200 ℃和250 ℃腐蝕試驗后,試樣表面呈銀灰色,附著有均勻致密的腐蝕產物;在280 ℃腐蝕試驗后,試樣表面呈銀灰色,腐蝕產物膜有一個個小凸起并有脫落現象。試樣清洗處理后,不同溫度下15CrMo鋼試樣表面大致相同,整體呈現均勻減薄腐蝕,局部出現細小蝕坑。

2.2 煤氣化黑水介質的腐蝕機理探討

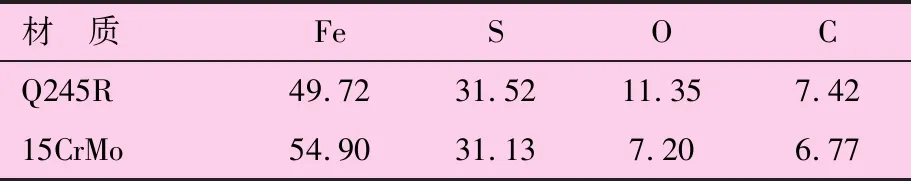

Q245R和15CrMo鋼在250 ℃煤氣化黑水介質中進行腐蝕評價后,通過SEM分別對試樣表面進行腐蝕后微觀形貌觀察,結果見圖5。兩種材料試樣表面腐蝕產物的EDS分析(能譜分析)結果見表3。

表3 金屬試樣腐蝕產物EDS分析結果 w,%

由圖5(a)可以看出,在煤氣化黑水中,Q245R試樣表面形成較為均勻致密的腐蝕產物膜,多為小顆粒狀腐蝕產物。腐蝕產物膜在一定程度上阻礙了腐蝕介質向金屬材料表面的擴散和遷移,對金屬基體具有一定的保護性。同時由圖5(b)可以看出,15CrMo鋼表面的腐蝕產物膜相對均勻、致密,多為晶粒狀腐蝕產物。宏觀檢查發現,腐蝕產物膜的致密性和附著性差,容易開裂剝落。

由表3可以看出,Q245R和15CrMo鋼在煤氣化黑水介質中形成的腐蝕產物主要含有鐵、硫、氧和碳四種元素,其中以鐵和硫元素為主。結合煤氣化黑水中腐蝕介質,可推斷腐蝕產物是由大量的FeSx和少量的FeCO3組成。與Q245R鋼表面的腐蝕產物組成相比,15CrMo鋼表面腐蝕產物中FeSx的比例較高。在服役環境中pCO2/pH2S<200工況下,碳鋼和低合金鋼的腐蝕速率由H2S腐蝕控制。腐蝕介質首先在金屬表面生成一層FeS產物膜,FeS產物膜能使陽極溶解生成的Fe2+難以遷移到產物膜外,抑制生成新的FeS產物膜,并阻礙具有良好保護性的FeCO3膜的生成,因此其腐蝕取決于FeS和FeCO3膜的穩定性及其保護情況[10-12]。

3 渣水和灰水的腐蝕研究

3.1 渣水的腐蝕機理及影響因素

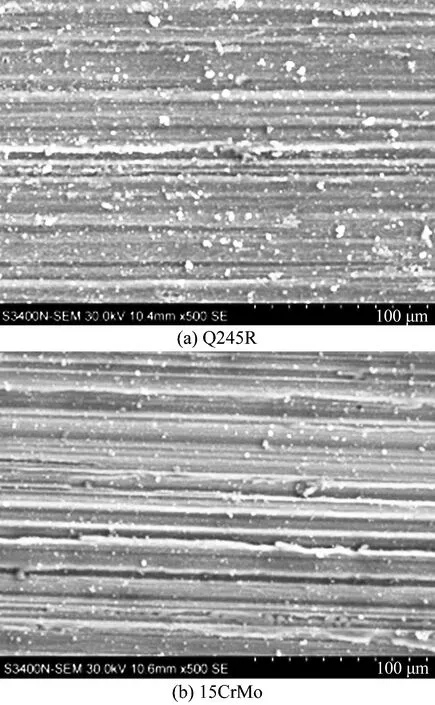

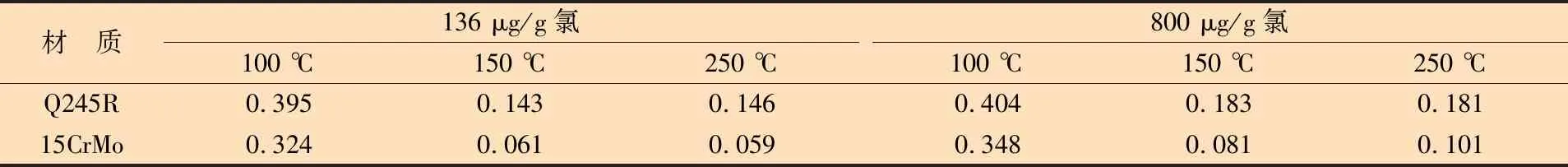

采用動態質量損失評價方法,考察Q245R和15CrMo鋼在不同溫度和氯離子質量分數條件的渣水中的腐蝕規律,煤氣化渣水中甲酸根質量分數為1 745 μg/g、氟質量分數8 μg/g、灰渣質量分數0.6%,試驗結果見表4。Q245R和15CrMo鋼在150 ℃煤氣化渣水中腐蝕評價后,通過SEM分別對清洗前試樣表面進行腐蝕微觀形貌觀察,結果見圖6。兩種材料試樣表面腐蝕產物的EDS分析結果見表5。

圖6 150 ℃渣水腐蝕后兩種金屬的微觀形貌

表4 Q245R和15CrMo鋼的腐蝕速率 mm/a

由表4可知,相同溫度條件下,Q245R和15CrMo鋼在煤氣化渣水中的腐蝕速率隨氯離子質量分數的升高而稍有增加,且15CrMo鋼的耐蝕性略強于Q245R碳鋼。在相同氯離子質量分數的條件下,Q245R和15CrMo鋼在100 ℃時的腐蝕速率明顯高于250 ℃時的腐蝕速率,即升高溫度后煤氣化渣水的腐蝕性降低。對比不同條件下兩種材料的腐蝕速率,溫度對煤氣化渣水系統的腐蝕性的影響明顯大于氯離子含量的影響。

由圖6可以看出,在150 ℃煤氣化渣水中,Q245R和15CrMo鋼試樣表面均有一層較薄的腐蝕產物膜。由表5可知,Q245R和15CrMo鋼表面的腐蝕產物主要含有鐵元素、氧元素,少量的鋁和鎂元素。另外,在15CrMo鋼表面腐蝕產物中含有少量鉻和鉬元素。結合煤氣化渣水中腐蝕介質,可推斷腐蝕產物是由鐵的氧化物為主,少量的鋁和鎂元素來自黑水中爐渣成分。由于在于渣水中含有甲酸根和氯離子等腐蝕性成分,其pH值為堿性,且在無氧條件下,甲酸根與金屬鐵發生反應生成甲酸亞鐵,甲酸亞鐵是一種熱穩定性較差的物質,在140 ℃左右發生分解生成三氧化二鐵[13],因此金屬試樣表面腐蝕產物是由初始生成的甲酸亞鐵分解生成鐵的氧化物,一定程度上減緩腐蝕。

表5 渣水中兩種金屬腐蝕產物EDS分析 w,%

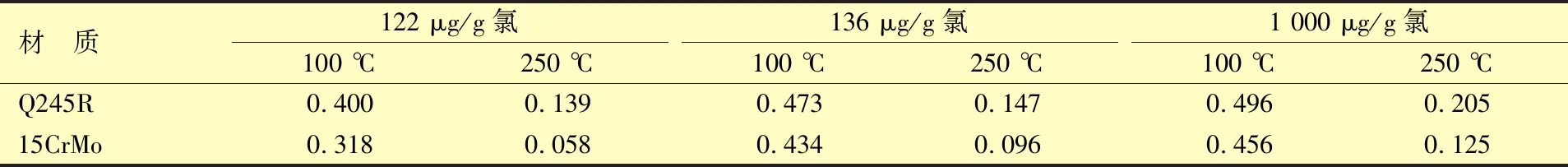

3.2 灰水的腐蝕研究

采用動態質量損失評價方法,考察Q245R和15CrMo鋼在不同溫度和氯離子含量條件下煤氣化渣水中的腐蝕規律,煤氣化渣水中甲酸根質量分數為1 745 μg/g、氟質量分數為8 μg/g、灰渣質量分數為0.6%,試驗結果見表6。由表6可以看出,在相同溫度條件下,兩種材料在煤氣化灰水中的腐蝕速率隨氯離子含量的升高而增加,且15CrMo鋼的耐蝕性略強于Q245R。與煤氣化渣水的腐蝕規律相似,Q245R和15CrMo鋼在100 ℃時的腐蝕速率明顯高于在250 ℃時的腐蝕速率,即溫度升高后煤氣化灰水的腐蝕性能降低。同時對比不同條件下兩種金屬材料的腐蝕速率,溫度對煤氣化灰水的腐蝕性的影響明顯大于氯離子含量的影響。

表6 灰水中Q245R和15CrMo鋼的腐蝕速率 mm/a

4 結 論

(1)煤氣化黑水的腐蝕性隨溫度的升高而增強,氯離子對煤氣化黑水的腐蝕具有明顯的促進作用。其腐蝕產物是由大量FeSx和少量FeCO3組成,為均勻腐蝕,其腐蝕速率由硫化氫腐蝕控制。

(2)Q245R和15CrMo鋼在煤氣化黑水中的耐蝕性較差,其腐蝕速率隨溫度的升高而增加。在溫度低于250 ℃時,15CrMo鋼耐蝕性優于Q245R,當溫度達到250 ℃及以上時,15CrMo鋼的耐蝕性比Q245R差。

(3)在100~250 ℃的煤氣化渣水和灰水中,碳鋼和低合金鋼的腐蝕速率隨氯離子含量的升高而增加,隨溫度的升高而降低,且溫度的影響明顯大于氯離子含量的影響。煤氣化渣水和灰水中甲酸與金屬鐵發生反應生成甲酸亞鐵,在150 ℃以上分解生成鐵的氧化物覆蓋在金屬表面,一定程度減緩腐蝕發生。