異種金屬焊接問題及焊接工藝探討

孫 洋,蒲紅旭

(佳木斯大學材料科學與工程學院,黑龍江 佳木斯 154007)

異種金屬焊接工藝的目的在于最大限度發揮金屬材料性能,改善金屬材料原有內部結構,同時減少對昂貴金屬材料的運用,替代部分多采用稀有金屬即可,最大限度降低生產成本。例如目前比較常見的異種金屬加工就包括了鋁以及鋁合金金屬焊接加工工藝,在對二者進行連接過程中,可實現焊接工藝效益最大化。

1 異種金屬焊接的基本特征

目前異種金屬焊接的主流搭配是鋼與鋁合金,鋼是目前機械加工行業領域中最為常見的金屬材料,而鋁合金則具有質量輕、塑性好、耐腐蝕性強等等特點,比較常見的二者連接方式具有以下兩種:第一,粘結方式。該方式中接頭的機械強度十分有限,可能無法滿足高強度焊接要求,使用情況相對偏少;第二,機械連接。該連接方式能夠實現異種金屬之間的高強度連接,但無法保證連接氣密性,且如果機械連接方式會在連接段留下連接痕跡,嚴重影響美觀。綜上所述,焊接就成為了最為常見的連接手段。考慮到鋁與鋼的物理性能存在較大差異,所以其焊接過程可能存在較大難度,以下簡單介紹了幾點異種金屬焊接的基本特征。

(1)焊接熔點特征。異種金屬代表了不同種類金屬,所以它們的熔點必然不同,對于鋁材料金屬而言它的熔點表現偏低,所以在與鋼進行異種金屬焊接過程中必然出現鋁金屬材料先完全融合,整體呈現液態,而鋼依然處于固態的焊接熔點不同步情況。

(2)焊接密度特征。還以鋼與鋁合金為例,這兩種金屬的密度不同,其中液態的鋼水密度要大于鋁水,如果二者同時融化就會出現鋁水浮在鋼水上的情況。如此密度不統一的情況一旦出現,就會在金屬冷卻、定型過程中出現金屬之間融合不均勻問題,導致金屬接頭性能表現不夠理想。

(3)熱導率特征。鋼與鋁合金之間存在不同的熱導率,所以二者在上線膨脹系數方面也存在較大差別。在焊接過程中容易造成焊接接頭嚴重變形。一旦變形過分嚴重,就會產生更為嚴重的焊接金屬裂紋情況,不容忽視。

2 異種金屬焊接的常見技術問題

在異種金屬焊接過程中會遇到各種常見技術問題,具體來講以下分析4點。

第一,異種金屬在焊接過程中會出現夾渣問題。具體來講就是在焊接母材上形成一層氧化膜,氧化膜的存在會直接增加兩種金屬之間的融合難度,而氧化膜本身也會伴隨溫度升高逐漸便后。另外,在金屬熔池表面還會產生一層氧化膜,伴隨金屬熔池生產加熱溫度逐漸升高,它會影響到液態金屬的融合成效,導致最終產生大量夾渣影響異種金屬焊接。第二,在實施焊接接頭焊接過程中,容易出現接頭裂紋問題,其中裂紋還包括了熱裂紋與冷裂紋。冷裂紋是在焊接應力作用條件下直接產生的,而熱裂紋則產生于高合金鋼焊縫,就某些純奧氏體組織而言是最容易產生熱裂紋的。所以在針對純奧氏體組織金屬進行焊接過程中必須分析金屬中可能存在的大量未結晶低熔點共晶體液膜,這些液膜容易在應力作用下產生裂紋影響異種金屬焊接質量,必須加以重視。第三,碳遷移顯現問題不容忽視,它也是異種金屬焊接過程中比較常見的問題之一。碳遷移現象的出現會直接導致高溫機械性能嚴重下降,甚至影響到機械內部的化學組成成分,嚴重時導致高溫狀態下不同金屬斷裂失效,大幅度降低了金屬的高溫使用可能性與使用壽命。第四,異種金屬由于性質性能各不相同,所以在焊接過程中容易出現接頭位置差異問題,例如焊接接頭部分的可塑性、耐高溫性、硬度、韌性等等都是必須加以分析的指標。如果不對這些參數指標進行分析,很可能出現焊接接頭不均勻的狀況,導致日后異種金屬生產產品出現應用偏差。

3 異種金屬焊接工藝對策

在實施異種金屬焊接之前,還需要明確異種金屬彼此之間不盡相同的物理性質,其中就包括了密度、熔點、熱膨脹系數等等指標。在異種金屬焊接之前必須做好各項事前準備,并針對金屬焊接的缺陷制定相應焊接計劃,確保金屬融合效果到位。

(1)對焊接材料的分析。考慮到異種金屬焊接是將不同金屬焊接連接到一起,因此在選擇焊接材料過程中必須充分考慮到不同金屬的不同成分與性能,再考慮接頭可能存在的缺陷問題,根據接頭缺陷情況合理選擇焊接材料。如果異種金屬焊接接頭缺陷不明顯,則必須要采用倒韌塑性相對較高的材料。

(2)對焊接方法的選擇。要正確選擇異種金屬焊接方法,主要是根據金屬材料的基本特性進行選擇,滿足焊接性與工藝焊接性兩點內容。舉個例子,在對鋁合金與鋼兩種金屬材料進行壓焊過程中,需要注意焊接過程中兩種金屬之間產生硬度偏高的化合物,再加之兩種金屬之間的物理性質是不同的,因此容易造成壓焊過程中金屬發生高塑性變形情況,最終產生硬度偏高的化合物,而異種金屬復合板性能也會因此下降。為此,可考慮采用輪壓方法進行焊接,該方法可有效提高鋼與鋁合金二者之間的接觸力度,同時提升二者之間的熱傳導速率,而利用該方法也可最大限度延展金屬強度。這里可考慮采用不同功率的激光壓焊方法,如此可產生不同等級壓力,最大限度提高異種金屬焊接接頭強度[1]。

(3)對工藝參數的選擇。最后要合理化選擇工藝參數,有效保證焊接接頭質量。工藝參數方面就包括了焊接電流電壓等級、焊接直徑以及焊接速度等等,合理把握不同焊接參數,發現不同焊接參數之間所產生的相互影響效果。例如焊接電流在增大后就會導致異種金屬焊接輸入熱量的不斷增大,相對應的整個金屬熱影響區范圍也會相應大幅度增加。

(4)對坡口角度的分析。根據母材厚度與熔合比進行選擇,如果坡口角度偏大,熔合比就會相應減小,爭取較小的熔合比也是異種金屬焊接工藝所追求的。

(5)對過渡層的采用。在進行異種金屬焊接之前,需要在一種金屬的坡口堆焊一層厚度適當的過渡層,如此可有效消除擴散層,并減少異種金屬熔合區域所可能產生的裂紋傾向。

(6)焊前與焊后處理的分析。在焊前需要做好預熱,有效降低焊接接頭所存在的淬火裂紋傾向,在預熱溫度分析過程需要對母材的淬火傾向大小與焊接金屬合金化程度進行分析。在焊接后需要再進行一步熱處理,目的是為了提高接頭淬硬區域的塑性,并減小焊接應力水平,同時避免引發焊接裂紋以及焊接碳遷移現象問題[2]。

4 異種金屬焊接工藝案例簡析

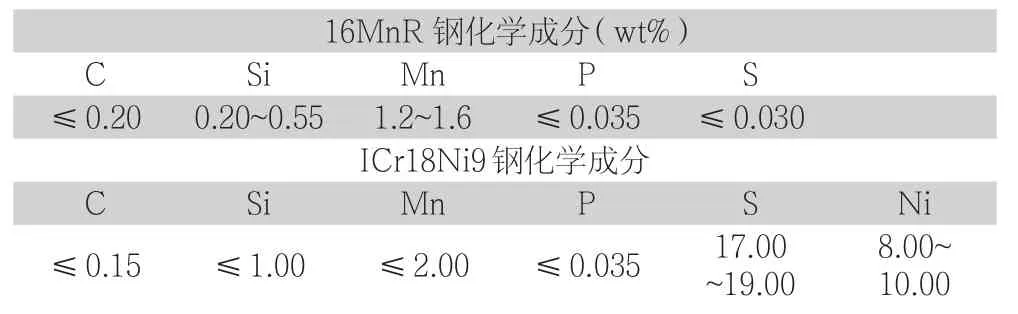

表1 ICr18Ni9、16MnR兩種材料的化學成分

(1)ICr18Ni9與16MnR材料的焊接工藝。下文主要針對ICr18Ni9以及16MnR兩種材料焊接為例進行分析,選擇最合理的焊接工藝。首先由必要對焊接材料的化學成分進行分析,如表1。

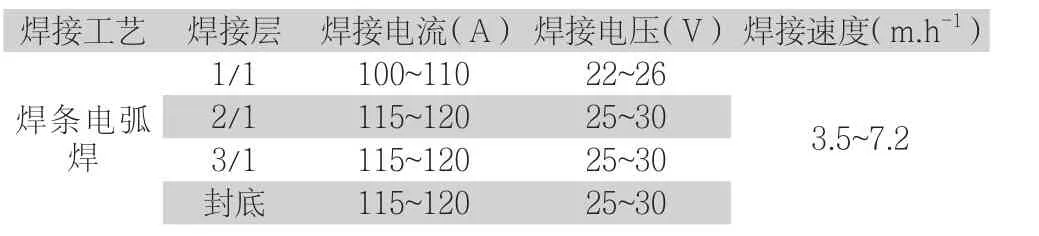

結合表1進行分析,首先16MnR鋼材在焊接過程中是具有相當高的淬硬傾向的,它的焊接性表現良好,在焊接過程中不容易產生焊接裂紋和過熱區脆化缺陷問題。再分析ICr18Ni9,它存在焊接熱裂紋問題,考慮到ICr18Ni9的晶界特性,以及它其中存在某些硫、磷等等微量雜質且表現敏感,因此需要對其焊接過程加以分析,避免焊接形變過大問題出現。再一點就是分析ICr18Ni9的晶間腐蝕問題。在這兩種金屬的焊接過程中可選擇A312焊條(直徑為Φ),在處理好水分、油污等等問題后再進行焊接工藝操作。根據兩種材料的焊接性能展開分析,在焊接時不能采用焊前預熱或者焊后熱處理工藝,同時在焊接過程中應該將焊接層面溫度控制在60℃范圍內,最好采用小電流快速焊接技術,保證焊接過程、焊接工藝到位,如表2。

表2 異種金屬焊接工藝參數

(2)ICr18Ni9與16MnR的異種金屬焊接工藝要點。在ICr18Ni9與16MnR異種金屬焊接工藝過程中需要明確幾點要點。首先,要對焊點表面外觀進行分析,例如對其上層材料、下層材料的厚度進行分析。考慮到金屬材料下方為電路板,如果采用激光焊接可能會破壞電路板,這里必須仔細觀察焊點背痕,時刻確保焊接強度,必要時需要對下層不銹鋼材料背面的每個焊點直徑進行規范,一般來說焊點直徑控制在0.5mm左右,且保證在一條長度為7.0mm的直線上至少有9個焊點,而焊點之間的相互中心間距距離大約應該控制在0.7mm左右。如果選擇在直線上打滿焊點,則必須考慮可能發生的產品形變問題,它會直接金屬材料的后續裝配使用。再者要進行焊點切片測試,對焊接工藝參數中的激光頻率對焊點拉力影響進行研究分析。所采用的焊點焊接激光功率控制在80W左右,且脈沖寬度控制在40ns始終不變,再設置100kHz的激光頻率,測試獲得拉力數據≥60N即可。在測試拉力過程中,會發現ICr18Ni9與16MnR兩種金屬的拉力值相對偏低,且焊接內部無氣孔,在該狀態下焊點拉力是最大的,而當激光頻率偏大達到400kHz以上時,需要再次把我焊點熔深問題,再次測試拉力,并分析焊點切片,觀察兩種金屬是否處于界面混合狀態下,如此可有效提升異種金屬的焊接接頭拉力,優化焊接質量。

5 總結

在進行異種金屬焊接過程中,需要滿足不同金屬之間的不同工程結構,了解其性能需求,用相對性價比較高的金屬來替代傳統中昂貴的金屬,有效降低施工成本,為企業帶來更高經濟效益。