超細橋絲全自動焊接的走絲張力控制方法

童 輝,陳荷娟,朱從貴

(1.南京理工大學 機械工程學院, 南京 210094;2.深圳市珈瑪納米技術有限公司, 廣東 深圳 518102)

橋絲式電雷管是常用的一種電火工品。生產制造中橋絲的焊接是一道重要的工序。傳統的橋絲焊接都采用手工操作,通過裸眼錫焊人工工藝完成,存在焊接件牢固性差、抗拉強度低、電阻散布大、生產效率低、勞動強度大等問題[1-3]。早期,我國自動化生產水平不高,人工錫焊工藝適合在我國的電雷管生產、引信中應用。隨著生產自動化技術的發展,橋絲焊接已經由手工操作向半自動化發展[3]。德國、瑞典、奧地利、日本等國的電雷管生產自動化程度較高,橋絲焊接工藝和技術比國內先進[4-6]。我國自行研制的DCQH-9718多功能儲能式橋絲自動焊接機[7-8],實現了橋絲自動焊接,焊接采用電容儲能焊接方式,代替了人工焊工藝,可焊接橋絲最小直徑為20~50 μm,在人工輔助下可以機械傳動完成各工位的動作,焊接較粗橋絲完成質量較好。但是,該設備在進行超細橋絲焊接時,送絲過程易打結、折斷,且效率低。目前國內市場缺少超細橋絲全自動焊設備。在這種情況下,為了滿足當前制造高質量細橋絲電雷管需求,順應智能制造發展,提出研制橋絲全自動焊接生產線意義重大。

研制這種高自動化生產設備,關鍵是超細橋絲走絲自動化、橋絲平穩性控制。如果送絲前后輪速度不一致,會導致橋絲張力不相等,若送絲輪不停止運轉而是一直在送絲的話,因小直徑橋絲剛性很差,那么,會在導管或輸送軟管中發生走絲受阻、橋絲打結現象,橋絲就會失去平衡造成焊接故障。

自動焊機解決走絲過程斷絲、打結問題的方法只適用于較粗焊絲[7-10]。焊絲張力是送絲過程焊絲穩定的一個重要參數,直接影響著電雷管產品的質量,因而張力控制是橋絲自動焊接工藝中的關鍵技術之一。為此,本研究針對研制超細鎳鉻合金絲全自動焊接設備中送絲系統走絲穩定性難題,在分析走絲穩定條件基礎上,提出走絲穩定控制方法,保證焊接質量。

1 橋絲全自動焊生產線及送絲系統

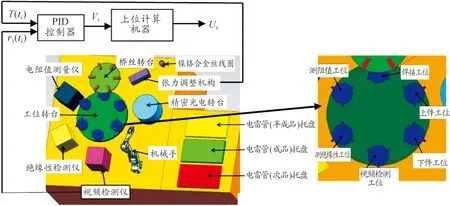

圖1是橋絲全自動焊生產線方案,采用張力控制方法調整焊絲張應力,基于纏繞瞬時半徑、焊絲瞬時張力值的在線構成張力閉環控制系統。橋絲全自動焊生產線由全自動送線系統、機械手、工位轉臺、焊接機、電雷管檢測系統等部分組成。橋絲全自動焊的工藝流程主要包括上件、焊接、檢測、下件的四個工藝過程。其中,焊接工藝包含了送絲、焊接兩個工藝流程,參考DCQH-9718多功能儲能式橋絲自動焊接機工藝,采用電容儲能焊原理的焊接機,新設計全自動送線系統(包括驅動和送絲機構),可以傳輸微米級鎳鉻合金絲,本研究主要設計全自動送線系統的控制器。圖1方案主要還增加了在線檢測系統、精密光電工件轉臺。在線檢測系統包括纏繞半徑跟隨裝置(視頻檢測儀)、張力調整機構,可以監測放線筒出絲點位置、鎳鉻合金絲張力變化,獲得瞬時放線筒纏繞直徑、動態張力值、焊接件電阻值等。精密光電工件轉臺為檢測和定位提供工作平臺,安裝有夾持電雷管的三角卡盤,可以在工位間流轉,臺上共有上件、焊接、參數測量、下件等多個工位,其中,上件是人工操作,其余工位自動操作完成。放線筒纏繞直徑、動態張力值分別輸入上位計算機和PID控制器。

圖1 橋絲全自動焊生產線示意圖

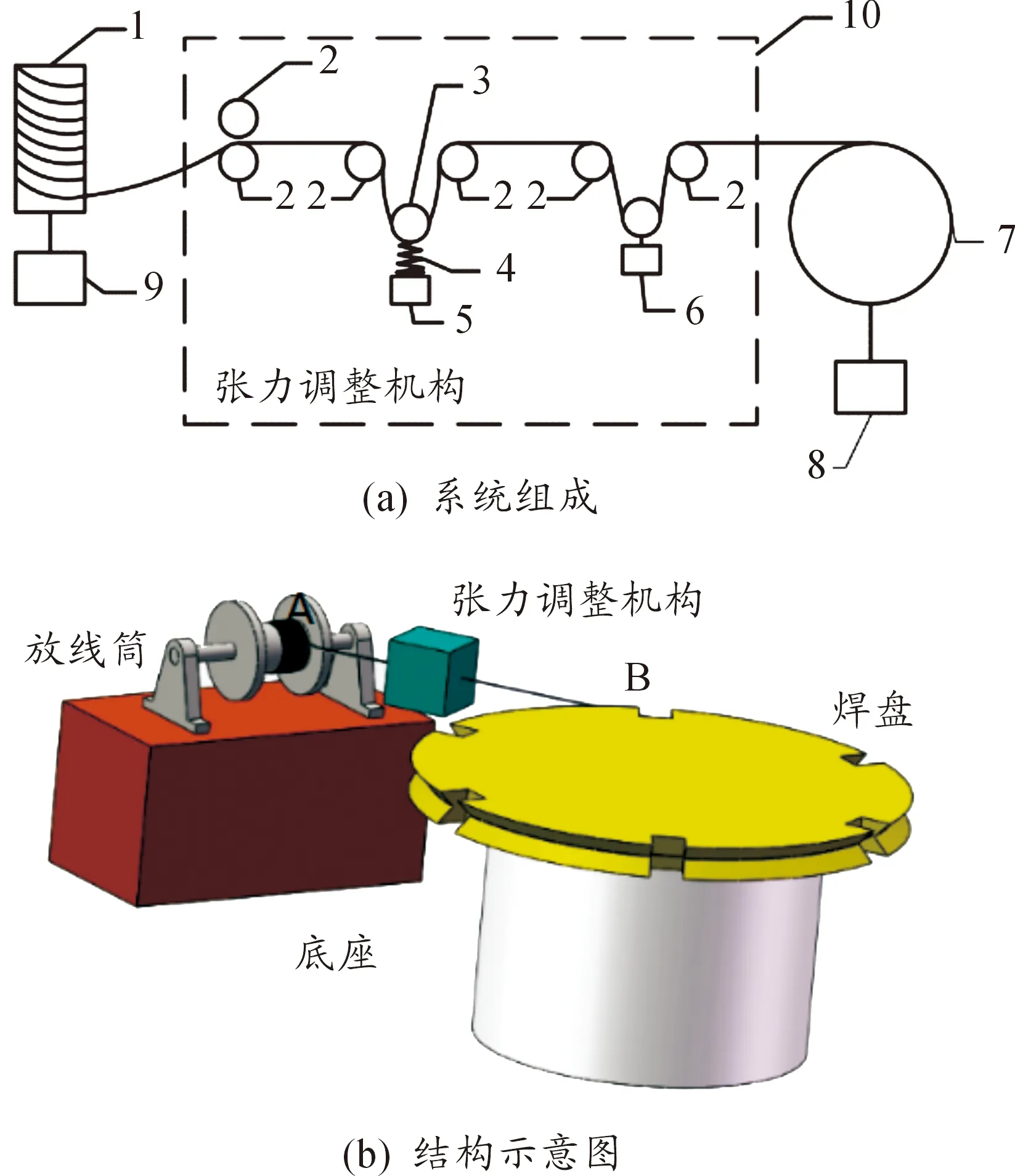

全自動焊生產線的送絲系統是保證走絲張力穩定和焊接質量的重要環節。圖2所示的送絲系統由送絲機構(包括放線筒1、放線電機9)、張力調整機構(包括張力傳感器6、導向輪2、張緊彈簧4和固定塊5)、收線機構(包括焊盤7和收線電機8)三部分組成。鎳鉻合金絲被繞在圓柱筒狀的放線筒上,焊盤上均勻設置了若干個工位,放線筒和焊盤分別由放線電機和收線電機驅動,導向輪的作用是規定走絲路徑,防止在送絲過程中鎳鉻合金絲偏離傳遞方向。橋絲來料是卷狀式鎳鉻合金絲,層層繞在放線筒上,在放線電機驅動下逐層繞下并送至焊盤。如圖3所示,要求走絲過程中鎳鉻合金絲始終是拉直狀態。隨著放線筒的轉動。鎳鉻合金絲被繞出,出線點位置是來回移動,纏繞寬度b、纏繞直徑a隨之也變化(變大或變小)。于是,放線筒出線點到焊盤焊接點之間的鎳鉻合金絲長度、位置是變化的,導致走絲速度v也發生變化。

圖3 放線筒繞線示意圖

1.放線筒; 2.導向輪; 3.張緊輪; 4.張緊彈簧; 5.固定塊; 6.張力傳感器; 7.焊盤; 8.收線電機; 9.放線電機; 10.張力調整機構

圖2 全自動送絲系統示意圖

2 走絲穩定條件和控制方法

2.1 送絲系統的驅動信號

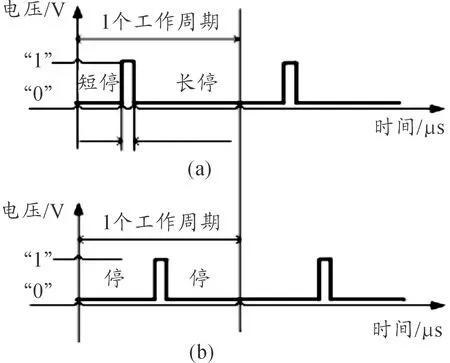

全自動送絲系統工作模式是:“短停-走絲-長停”。如圖4(a)所示,“短停”是指人工“上件”工序階段,可設計為幾毫秒,此時全自動送絲系統處于停止狀態,對應驅動信號電壓“0”。“走絲”是“焊接”工藝的前道工序,對應驅動信號電壓“1”,該過程只有幾微秒。“長停”是指焊接、檢測、下件幾個工序所需時間之和,此階段送絲系統也處于停止狀態,對應驅動信號電壓“0”。

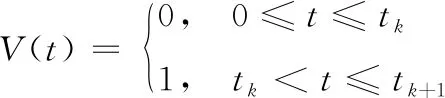

為了方便自動焊接的精準控制,可以選擇一個低占空比窄脈寬發生器,將圖4(a)改為圖4(b)所示的兩邊等寬脈動驅動信號,設tk和tk+1分別代表其走絲開始和結束時刻,則驅動信號的表達式為

圖4 納秒級窄脈寬驅動信號示意圖

(1)

2.2 走絲穩定條件

在式(1)信號驅動下送絲系統作間歇性轉動。電機轉速、纏繞寬度、纏繞直徑等參數是影響走絲穩定的主要因素。啟動、停止也會造成走絲速度的波動,使被送鎳鉻合金絲張力也發生變化,這是導致打結、折斷失穩的主要原因之一。

假設:① 傳動過程中鎳鉻合金絲自身重力忽略不計;② 鎳鉻合金絲與放線筒、焊盤之間無相對滑動。設n1(t)、r1(t)、n2(t)、r2分別是放線筒處出絲點的實時轉速、纏繞半徑和焊盤處收絲點實時轉速、纏繞半徑(注:角標“1”代表出絲點,“2”代表收絲點);x1(t)、x2(t)分別表示出絲點送出的鎳鉻合金絲長度和收絲點收入鎳鉻合金絲長度;A、E分別為鎳鉻合金絲截面積、彈性模量;L為走絲總長度。因鎳鉻合金絲被焊盤上的“抓手”定位在焊接工位,所以,收絲點即為焊接工位點,取r2=焊盤半徑值。

取鎳鉻合金絲為研究對象。將剛性鎳鉻合金絲視作二力桿,滿足力矩平衡原理,張力等于內力,內力作用線沿橋絲軸線方向。然而,剛體二力桿穩定的必要和充分條件只適用于較粗鎳鉻合金絲。超細鎳鉻合金絲剛性很小,在放線筒、焊盤拉力作用下保持平衡的同時,可能發生伸長變形,甚至出現打結、斷裂等失衡和破壞。張力等于內力只是其穩定的必要條件。應該將超細鎳鉻合金絲視作非剛化物體,規定:走絲過程鎳鉻合金絲只受拉力作用,這就是超細鎳鉻合金絲穩定充分條件,r1(t)是關鍵參量。基于胡克定律得到的送絲系統焊絲張力表達式為

(2)

(3)

取放線筒為研究對象。根據力矩平衡原理得到放線筒動力學方程

3T(t)-M1(t) =J1wt(t)

(4)

式中,M1(t)為放線筒旋轉力矩,因放線筒固定于電機并同軸,所以,M1(t)等于電機旋轉力矩;1為放線筒(含鎳鉻合金絲)轉動慣量;ω1(t)為放線筒旋轉角速度。整理得到力矩平衡式

[30r1(t)-9 550r1(t)n1(t)]T(t)-2J1n1(t)=0

(5)

聯立式(3)、式(5),得到:

(6)

方程組(6)中有r1(t)、n1(t)、n2(t)、T(t)四個參量。其中,T(t)和r1(t)就是走絲穩定平衡的必要條件和充分條件。如果已知tk和tk+1時刻的n1(tk)、n2(tk)、n1(tk+1)、n2(tk+1)值,求解方程組(6),便可得到相應的T(tk)、r1(tk)、T(tk+1)和r1(tk+1)。

按傳統的方法,可以通過在線檢測放線電機和收線電機轉速n1(tk)、n2(tk)、n1(tk+1)、n2(tk+1)。但是,本研究設計的全自動送絲系統在窄脈寬驅動信號下,走絲時間極短,放線筒和焊盤啟、停的行為會因慣性作用而引起n1(t)、n2(t)突變,這種變化是難以檢測的。那么,無法采用通過檢測放線電機和收線電機轉速的辦法來求得T(t)和r1(t)。

張力等于內力,這個走絲穩定必要條件只能說明平衡情況,不能直接用張力大小來判別斷裂情況。根據牛頓第三定律,判斷材料的斷裂應該用張力分布集度的正應力(用符號σ表示)。因此,本文全自動送絲系統的設計是根據張應力的大小來確定容許張力值。

2.3 走絲穩定張力控制方法

1) 容許張力值確定

超細鎳鉻合金絲是脆性材料,材料失效時幾乎不產生塑性變形而突然斷裂,正應力還不足以判斷它是否安全可靠,工程上需要考慮許用應力。根據正應力和許用應力關系達式,按鎳鉻合金絲不斷裂應該滿足的強度條件,不斷裂的容許張力條件式為

[T]≤[σ]×A

(7)

[σ]=σb/nb

(8)

T=σb×A

(9)

式中:T是斷裂極限拉力;[T]為容許張力;[σ]是許用應力;σb表示受拉力作用破壞時鎳鉻合金絲的強度極限應力;nb是安全系數。

2) 張力控制方法

本研究基于檢測實時纏繞半徑和張力方法,設計了圖2送絲系統定張力調整機構。

假設電機啟動后轉動很快就穩定,將n1(t)、n2(t)視作恒定值,簡記n1、n2。那么,只要獲得T(t),由方程組(6)就可以估算出此刻的纏繞半徑值r1,將它作為容許纏繞半徑值[r1]。

采用纏繞半徑、張力二維PID控制方法,調整焊絲張應力,保證走絲穩定。以可編程邏輯控制器(FPGA)為主控制器、高性能計算機為上位機、交流數字伺服電機為執行元件。見圖4(b),放線筒和焊盤在窄脈寬信號驅動下轉動,由張力傳感器敏感焊絲張力變化,PID控制器受式(1)的V(t)信號控制。

在tk時刻,圖1纏繞半徑跟隨裝置獲得的實際纏繞半徑值r1(tk)、圖2張力調整機構實測的T(tk)被輸入PID控制器。PID控制器將T(tk)與預先設置容許張力[T]值比較;同時,根據方程組(6)編輯的內部求解程序,通過T(tk)值估算出[r1k]值,PID控制器將r1(tk)與[r1k]比較,將控制信號Vk傳輸給上位計算機。上位計算機接收到控制信號后給伺服控制器輸出調整信號Uk,做出正常、調整、故障決策。如果r1(tk)、T(tk)都滿足設計規定條件,則判斷走絲穩定并不斷裂,輸出正常運行控制信號;如果r1(tk)不滿足條件,而T(tk)滿足條件,則輸出調整電機轉速控制信號;如果r1(tk)滿足條件,而T(tk)不滿足條件,則輸出調整張力控制信號;若r1(tk)、T(tk)都不滿足條件,則輸出故障控制信號,立即停止運行,排除故障。

3 動態張力控制仿真測試

1) 驅動信號參數和容許張力值

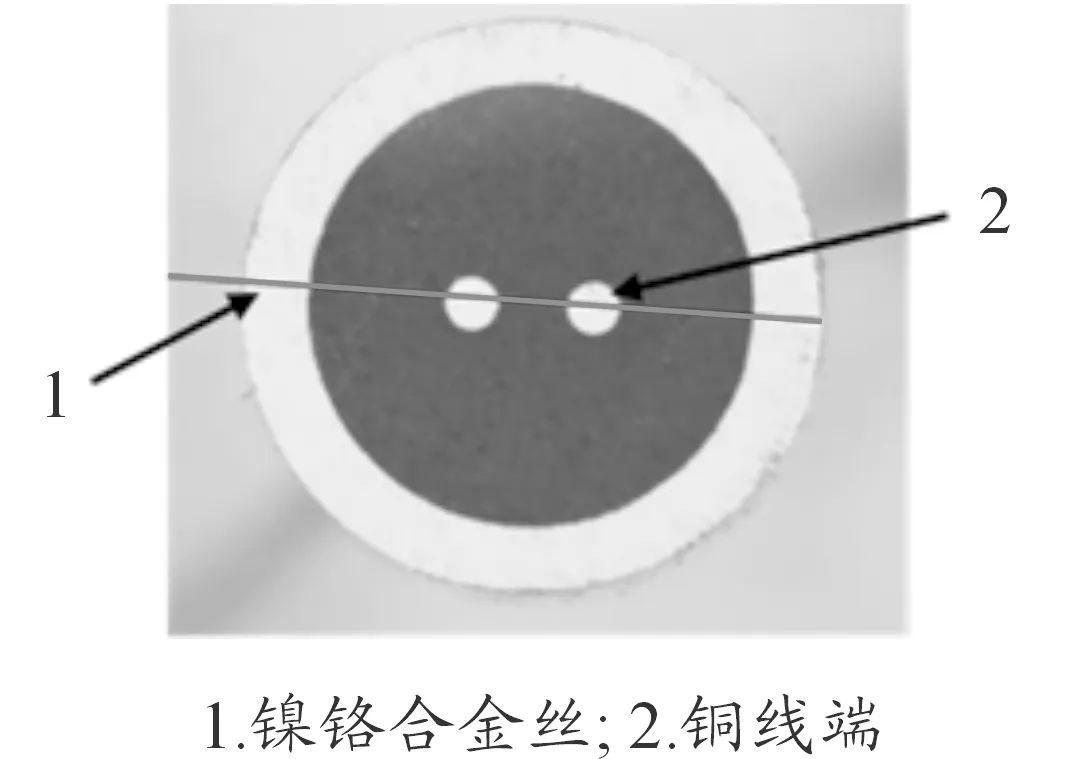

設計圖4(b)兩邊等寬窄脈寬驅動信號形式,焊接雙腳電極結構(圖5為焊接實物放大照片)電雷管橋絲。要求焊接時保證輸入橋絲長度與消耗橋絲長度保持一致。已知:鎳鉻合金橋絲直徑9±1 μm;給鎳鉻合金絲施加20 g外拉力時斷裂;銅線端直徑0.3 mm(見圖5中“2”);兩個銅線端間距為0.7 mm。采用電容儲能電焊機,焊接時間短(0.003~0.006 s)。

圖5 焊接件電極與鎳鉻合金絲

根據經驗,為減小脈動過程對電機的沖擊,保證焊接過程平衡的驅動信號頻率一般在50~100 Hz,本文取驅動信號頻率等于100 Hz,則焊接一個工件的周期為10 ms。脈寬寬度等于走絲時間。電雷管橋絲長度等于兩個銅線端間距,其值為0.7 mm。若送絲系統初始放絲速度為1.5 m/min的話,走絲0.7 mm的時間為28 ns。因此,選擇驅動信號發生器的脈寬不能小于28 ns。這種低占空比信號發生器,可以直接選購。

根據斷裂外載荷求得鎳鉻合金絲的斷裂強度σb。計算9 μm鎳鉻合金橋絲斷裂強度極限應力為:σb=3 145.4 MPa。取nb=2.5,由式(8)計算得到許用應力[σ]=1 258.16 MPa,則由式(7)得到容許張力值[T]≤0.08 N。

2) 仿真測試

選擇高速FPGA(ALTERA公司EP4CE6F17C8芯片)硬件為主控制器,在PID控制器里預設容許張力值[T]=0.08 N。選型號為JZHL-M1的微型張力傳感器。設定控制器參數為:X1是A/D轉換輸出的幅值;X2表示容許張力值[T];U(t)代表張力,微型張力傳感器輸出的電壓信號;ΔX是張力偏差值,ΔX=X2-X1;Y是PID控制器輸出經D/A轉換的模擬信號,Y控制放線筒轉動速度。PID控制式為

Uk=KpΔXk+Ki∑ΔXk+Kd[ΔXk-ΔXk+1]

(10)

式中:Uk表示tk和tk+1時刻瞬時張力U(t)k+1和U(t)k差值;Kp、Ki、Kd分別為比例、積分和微分系數。

式(10)是PID控制器的數字化控制算法。由于傳感器輸出信號經過A/D轉換后數字化的數值往往帶有小數,而硬件FPGA只支持整數運算,為避免小數運算,將數據進行放大成整數,即將輸入和相關系數擴大2n倍。

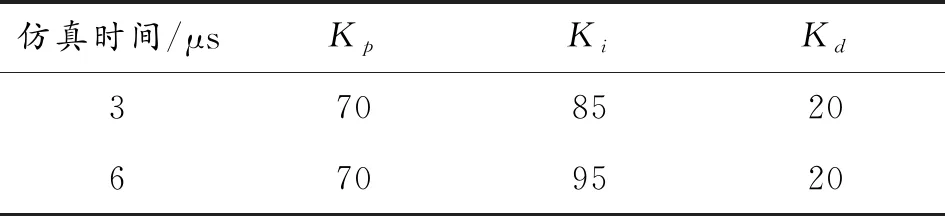

數字PID控制器實現除了要設計控制算法,還必須確定Kp、Ki、Kd和采樣周期T。經過參數整定,PID控制器在設定采樣周期T較短時,運算迭代誤差大使得相對誤差較大,但將采樣周期T較長時,穩定誤差基本在0.1%以內,調控效果良好。設計采樣周期T:3 μs、6 μs,Kp、Ki、Kd其值可以自動切換,見表1。設PID控制器穩定誤差值為0.15%,采用17位二進制,測試張力值、張應力值與仿真值之間的換算關系為

表1 設定調節時間內Kp、Ki、Kd系數值

F0=F×1/(217-1),F0=P0×πd2/4

(11)

式中:F0為調節張力值;F為測試瞬時張力值;d為鎳鉻合金焊絲直徑;P0為對應F0的張應力值。

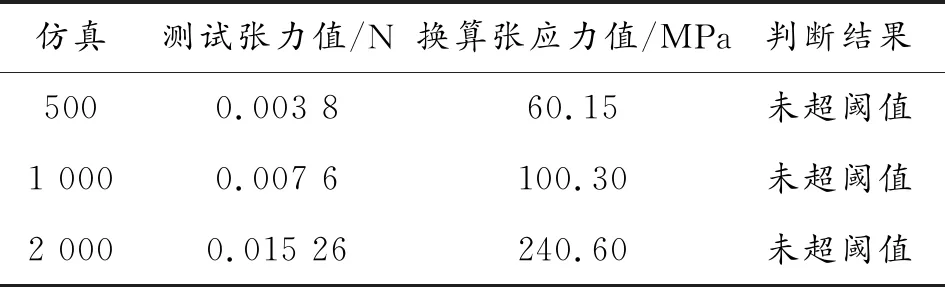

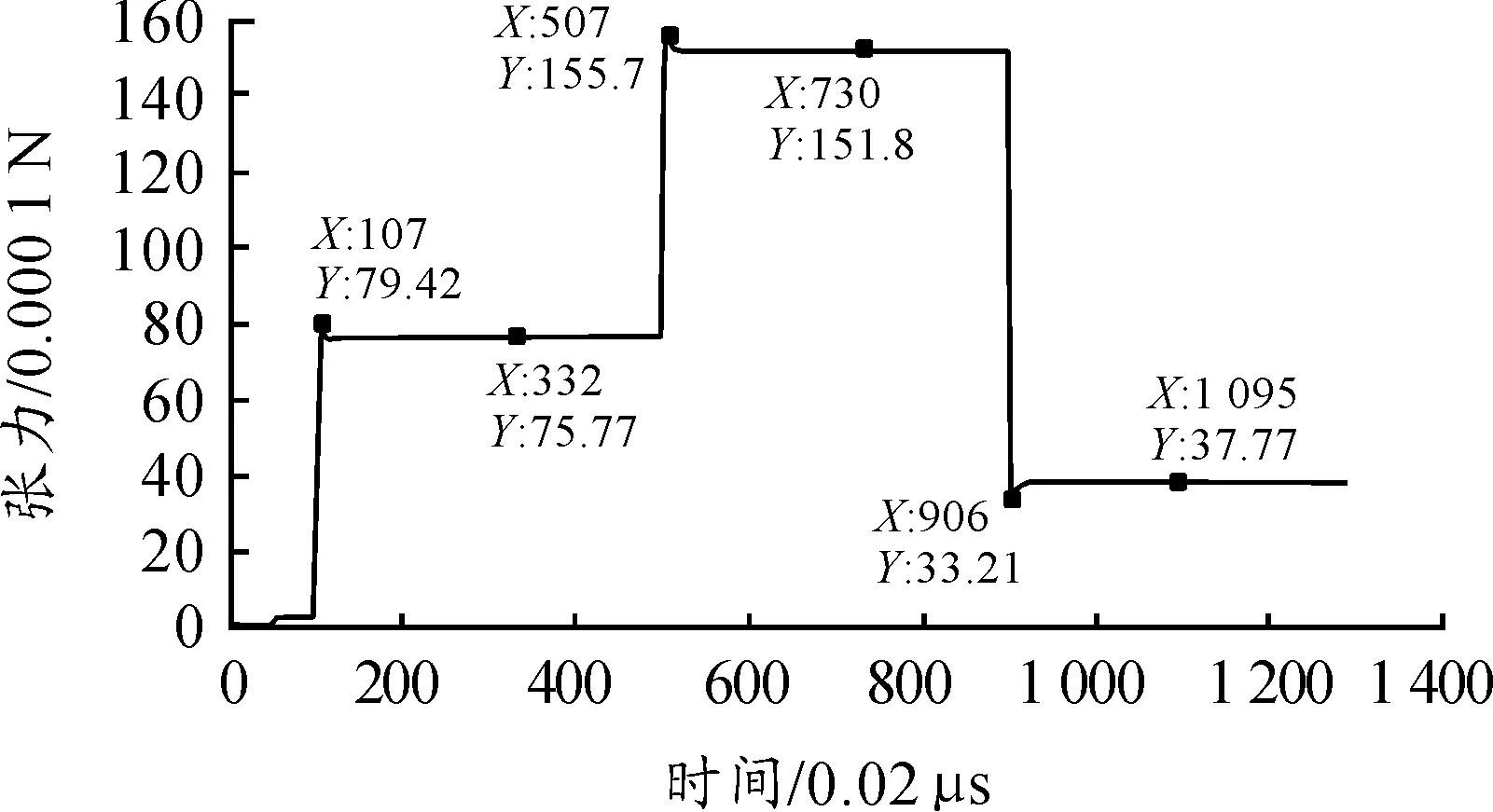

張力變化曲線如圖6所示,仿真結果見表2,測試張力值F=0.015 26 N,得到

表2 仿真測試張力值及張應力換算值

圖6 張力變化曲線

F<[T]= 0.08 N

故測試張力值滿足條件式(7),滿足走絲穩定必要條件。計算對應張應力值σ為240.60 MPa,有

σ<[σ]=1 258.16 MPa

張應力值σ小于許用應力[σ],滿足走絲穩定必要條件。如果此時PID控制器根據纏繞半徑跟隨裝置輸出判斷,纏繞半徑同時符合穩定充分條件,則可以得出結論:走絲滿足穩定的必要和充分條件。PID控制器輸出系統穩定的控制信號,即系統繼續正常運行,無需作調節。

綜上所述,基于FPGA的PID張力控制器,超調量小于15%,穩態誤差小于1%,控制結果表明調整張力值均遠小于鎳鉻合金焊絲最大安全張力值0.08 N和不斷裂張應力值1 258.16 MPa,滿足全自動焊接送絲穩定性要求。

4 結論

提出了纏繞半徑、張力二維PID控制方法,調整焊絲張應力,保證走絲穩定。根據非剛化超細鎳鉻合金絲受拉穩定必要和充分條件,按不發生斷裂張應力不小于許用應力條件,得到了容許張力判別條件式,設計了窄脈寬信號驅動的送絲系統纏繞瞬時半徑、焊絲瞬時張力二維PID控制器。該二維PID控制方法具有控制走絲穩定、不斷裂的能力,能夠更精準地保證細焊絲的送絲穩定性,有效避免打結、折斷。通過對9 μm鎳鉻合金絲在兩邊等寬窄脈寬驅動信號送絲的仿真測試,結果表明,張力、張應力分別小于0.08 N、1258.16 MPa的安全值,滿足走絲穩定的充分和必要條件,能夠實現微米級鎳鉻合金絲張力控制,對今后新研制電雷管橋絲焊接全自動化生產線、引信火工品全自動焊接系統、電雷管智能制造提供參考。