劉莊煤礦西一軌道石門俯角孔穿層鉆孔排水技術應用

雷賀 賀正茂

摘 要:因孔底積水,下斜鉆孔的孔內瓦斯不能及時被抽出,孔內瓦斯瞬間涌出并積聚。揭煤預抽期間,劉莊煤礦西一軌道石門利用抽排一體化裝置,開展了抽排孔內積水和瓦斯試驗,并對試驗原始數據進行了記錄和搜集。試驗結束后,技術人員對原始數據進行了整理、分析,并與原始抽排方法進行對比,發現使用該工藝后,抽采效果得到了明顯的提高。俯角穿層鉆孔排水技術的應用,減少了俯角孔內積水對抽采的影響,縮短了石門揭煤預抽時間,為揭煤期間瓦斯管理奠定了安全基礎。

關鍵詞:俯角穿層鉆孔;俯角孔排水;抽采

中圖分類號:TD712.6文獻標識碼:A文章編號:1003-5168(2020)17-0082-03

The Application of Drilling and Drainage Technology of Depression Angle Hole in Stone Gate of West No. 1 Track of Liuzhuang Coal Mine

LEI He HE Zhengmao

(Liuzhuang Coal Mine, China Coal Xinji Energy Co., Ltd.,Fuyang Anhui 232600)

Abstract: Due to water accumulation at the bottom of the hole, the gas in the hole of the downward drilling could not be drawn out in time, and the gas in the hole instantly gushed and accumulated. During the pre-extraction of coal, stone gate of west No. 1 track of Liuzhuang Coal Mine conducted an experiment on water accumulation and gas in the extraction hole by using the integrated extraction and drainage device, and recorded and collected the original data of the experiment. After the test, the technicians sorted and analyzed the original data and compared it with the original extraction method, and found that after using this process, the extraction effect was significantly improved. The application of the drainage technology of the borehole through the depression angle reduced the impact of the water accumulated in the depression hole on the extraction, shortened the pre-drainage time of the stone gate coal mining, and laid a safe foundation for gas management during coal mining.

Keywords: depression angle through-hole drilling;depression angle drainage;drainage

西一軌道石門西臨西一膠帶、回風二石門及F22斷層,北臨9煤、8煤及其他所穿煤層,南臨西一11-2煤膠帶石門及西一11-2煤軌道石門,東臨151101膠帶順槽外段,上方為151301工作面采空區及151101工作面采空區。該巷道設計長度為1 256 m,斷面設計為直墻半圓拱形,掘進寬度為5 900 mm,掘進高度為4 550 mm,S掘=23.11 m2。該巷道含多層厚細砂巖,局部賦含砂巖裂隙水,掘進過程中正常涌水量為3.2 m3/h,預計最大涌水量為7.4 m3/h。

1 概述

西一軌道石門向前施工期間將由巷道底板揭露8煤,該次揭煤為采區首次揭開8煤。預計揭煤點標高為-740 m,煤厚為3.5 m。巷道距離8煤層頂板法距10 m前測定最大瓦斯壓力0.44 MPa,最大原始瓦斯含量為4.174 3 m3/t,可解吸瓦斯含量為2.947 3 m3/t。

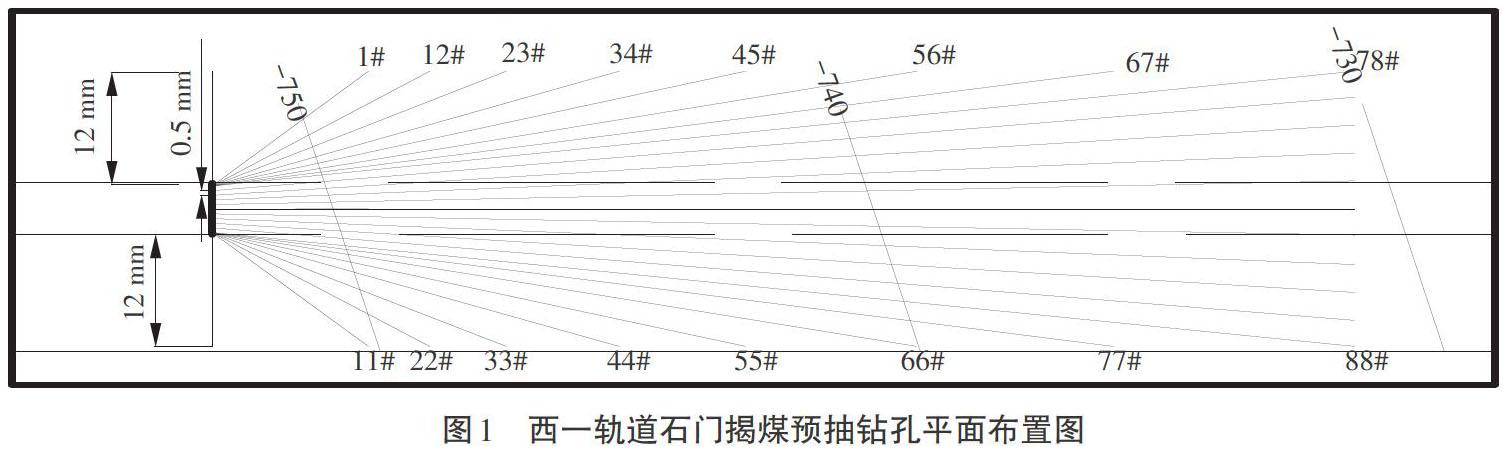

西一軌道石門掘進至距8煤層頂板法距7 m位置停頭,2017年4月14日由地勘鉆機隊進點,施工穿層預抽鉆孔作為區域防突措施。設計區域措施鉆孔88個(8排×11個),工程量為4 840 m,控制范圍為揭煤處巷道輪廓線外12 m,同時保證預計前方揭煤段巷道頂板輪廓線向上5 m,底板輪廓線向下5 m的全部煤體。2017年5月13日,鉆孔施工完畢,實際施工鉆孔量為5 425 m。西一軌道石門揭煤預抽鉆孔平面布置圖如圖1所示,西一軌道石門揭煤預抽鉆孔設計剖面圖如圖2所示。

2 俯角孔排水技術應用

2.1 應用背景

西一軌道石門揭煤區域預抽措施孔,1~4排共有44個鉆孔,均為俯角孔。鉆孔實際施工過程中,受煤層結構、煤體含水、水文地質條件及水力排渣施工工藝等因素影響,下向鉆孔的孔內積水極大地影響了鉆孔瓦斯抽采效果,因此如何將孔內積水排除干凈是俯角鉆孔施工急需解決的問題。

2.2 俯角孔排水原理

考慮到俯角孔施工產生的巖粉沉積不能完全排出,在設計上,鉆孔穿過煤層繼續向前施工3~5 m,用作巖粉沉積,已施工完畢的鉆孔封孔采用[Φ]63 mm封孔管,封孔結束后下[Φ]32 mm聚乙烯管至孔底,[Φ]63 mm套管和[Φ]32 mm聚乙烯管的側壁之間具有作為氣流通道的環形腔,外接的高壓管與[Φ]32 mm聚乙烯管連通。排水期間,壓風通過[Φ]32 mm聚乙烯管引至孔底,利用壓風將鉆孔中的積水通過環形腔排至孔口,再經氣水分離器排至水泱內。

2.3 使用情況

2.3.1 使用地點及概況。使用地點選在西一軌道石門,鉆孔施工具體位置在F23斷層上盤8煤法距7 m處,鉆孔類型為穿層鉆孔,選取2排鉆孔進行抽采效果對比,一組(12~21鉆孔)安裝抽排一體化裝置,另一組(1~11鉆孔)正常連接抽采裝置,然后根據封孔后24 h瓦斯抽采濃度進行效果對比。

2.3.2 使用方法。施工前,現場必須具備供風、供水及瓦斯抽采條件,現場所供風壓不低于0.5 MPa,保證試驗工作的順利開展;鉆孔施工至終孔深度后停止鉆進,供風并轉車將孔內煤(巖)粉沖洗干凈,保證孔內暢通;在下斜鉆孔封孔完成后,將抽排一體化裝置與孔內[Φ]32 mm PE管相連接,[Φ]32 mm PE管距孔底約1 m,待一排孔封孔完成后,橫向安設一根3寸抽排管(一端封閉實,另一端與供風主管路連接,并焊接供風接頭)用于供風,將抽排一體化裝置與3寸抽排管用軟管相連,保證通風暢通,定期開啟閥門,用壓風排水。鉆孔快速排水孔口連接管示意圖如圖3所示,西一軌道石門俯角孔排水示意圖如圖4所示,西一軌道石門俯角孔排水示意圖如圖5所示。

3 使用效果及不足之處

3.1 效果分析

對比發現,使用抽采一體化裝置的鉆孔單孔濃度均大于不使用裝置的鉆孔單孔濃度,平均濃度提高了約5.9%,下斜孔抽采效果提升近3倍。由此可見,在俯角孔排水技術應用過程中,抽采一體化裝置對孔內積水的排出效果較好,根據現場觀察,孔內還有少許鉆屑隨積水排出,減少了俯角孔孔內積水對抽采的影響,明顯提升了抽采效果,縮短了石門揭煤預抽時間約10 d,為揭煤期間瓦斯管理奠定了安全基礎。在一定時間內,西一軌道石門共計抽采瓦斯1.388 6萬m3,預抽率達31.8%。抽采一體化裝置制作簡單,操作方便,使用效果良好,值得礦井推廣使用。

3.2 存在不足

壓風多通與俯角孔排水孔口連接器之間使用[Φ]10 mm高壓膠管連接,影響供給壓風流量,需要進一步改進。

參考文獻:

[1]王京生,賈泉敏,張安,等.下向穿層鉆孔施工工藝研究[J].科技創新與應用,2013(10):169.

[2]方有向,朱亮.下向穿層鉆孔瓦斯抽采技術的應用[J].煤礦安全,2007(3):12-14.

[3]張智峰,張瑞林.下向穿層測壓鉆孔排水與封孔方法[J].煤礦安全,2012(7):66-68.