裂解炭黑在半鋼子午線輪胎胎側膠中的應用

任夫云,張世鑫,張玉芬,梁志成

(三角輪胎股份有限公司,山東 威海 264200)

隨著輪胎行業的發展以及人們生活水平的提高,廢舊輪胎的積存量越來越大。廢舊輪胎的處理方式包括直接掩埋、原形改制利用、翻新、土法煉油等,但采用這些處理方法的廢舊輪胎利用率較低。隨著人們環境保護和資源再利用意識的不斷提高,廢舊輪胎的裂解處理方式因沒有二次污染且回收率高而受到廣泛重視。

廢舊輪胎的裂解是將廢舊輪胎經粉碎、磁選分離出鋼絲的膠粒送入裂解爐,在氮氣氛圍或隔絕氧氣環境中進行熱分解反應,回收裂解氣、裂解油及裂解炭黑等再生資源[1]。裂解炭黑可以作為橡膠材料的補強劑而重新應用于輪胎生產中,實現了資源的重復利用,并且可以大大降低輪胎成本,因此廢舊輪胎裂解炭黑在輪胎行業的應用受到越來越廣泛的關注[2]。

本工作研究裂解炭黑在半鋼子午線輪胎胎側膠中的應用。

1 實驗

1.1 主要原材料

天然橡膠(NR),SMR20,馬來西亞產品;順丁橡膠(BR),牌號9000,中國石化燕山石化公司產品;炭黑N550,國內某公司產品;裂解炭黑YD,BET比表面積為60 m2·g-1,氮氣吸附比表面積為64 m2·g-1,DBP吸油值為104 mL·(100 g)-1,壓縮吸油值為101.1 mL·(100 g)-1,灰分質量分數為0.074,白炭黑質量分數為0.15,硫黃質量分數為0.032,pH值為7.5,印度A公司產品;環保芳烴油RAE,牌號595B,殼牌石油(中國)有限公司產品。

1.2 試驗配方

1#配方:NR 50,BR 50,炭黑N550 60,氧化鋅 3,硬脂酸 2,防老劑RD 1,防老劑4020 2,防老劑DTPD 0.75,防護蠟 1.5,其他12.7。

2#—5#配方分別為裂解炭黑YD以10%,20%,30%和40%等量替代炭黑N550,其余均同1#配方。

1.3 主要設備和儀器

1.5 L密煉機,德國克虜伯公司產品;XK-160型開煉機,上海橡膠機械廠產品;MDR2000型硫化儀,美國阿爾法科技有限公司產品;TS-2000M型電子拉力機,中國臺灣高鐵檢測儀器有限公司產品;動態力學分析(DMA)儀,美國TA公司產品。

1.4 混煉工藝

膠料采用兩段混煉工藝,均在1.5 L密煉機中進行。一段混煉轉子轉速為80 r·min-1,混煉工藝為:生膠→壓壓砣(30 s)→炭黑、小料→壓壓砣(50 s)→剩余炭黑、油→壓壓砣(2 min)→排膠;二段混煉轉子轉速為65 r·min-1,混煉工藝為:一段混煉膠、硫黃、促進劑→壓壓砣(3 min)→排膠;最后將終煉膠在開煉機上薄通6次,下片。

1.5 測試分析

動態力學性能測試。采用DMA儀進行應變掃描,測試條件為:動態應變范圍 0.1%~5.0%,靜態應變 10%,頻率 10 Hz。

其他性能均按照相應的國家標準進行測試。

2 結果與討論

2.1 硫化特性

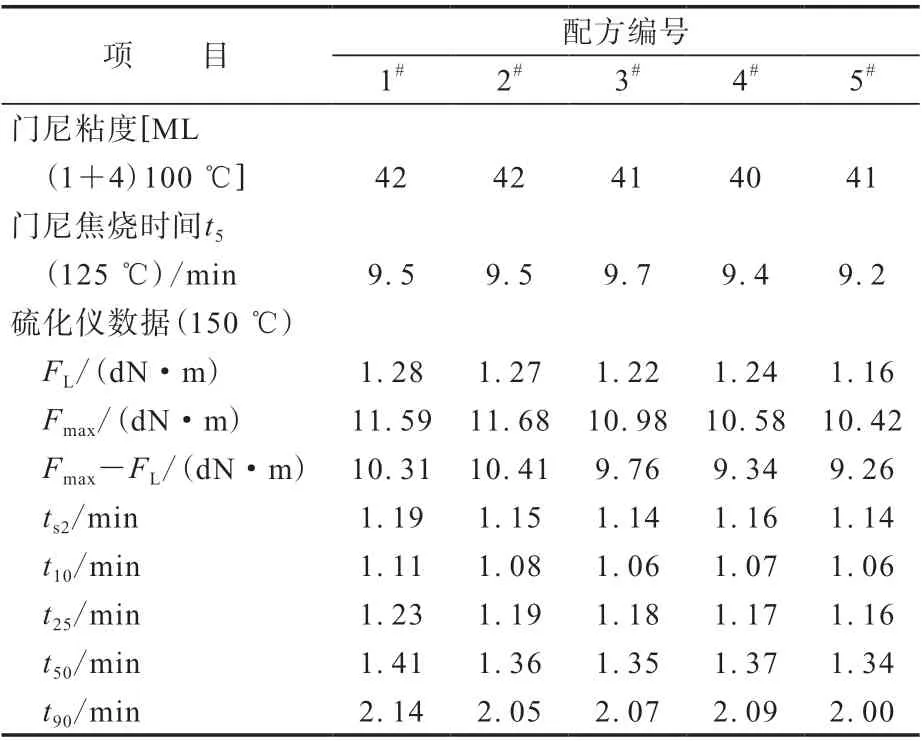

裂解炭黑YD用量對膠料硫化特性的影響如表1所示。

表1 裂解炭黑YD用量對膠料硫化特性的影響

從表1可以看出,隨著裂解炭黑YD用量的增大,膠料的門尼粘度和門尼焦燒時間都在同一水平,因此裂解炭黑YD以10%~40%等量替代炭黑N550,對膠料門尼粘度和門尼焦燒時間的影響很小。

當裂解炭黑YD等量替代量不小于20%時,膠料的交聯密度(Fmax-FL表征)呈減小趨勢,這是由于裂解炭黑YD在裂解過程中表面會吸附小分子雜質,而裂解炭黑YD與這些小分子之間的結合不能被裂解炭黑與橡膠之間的結合打破,從而減少了裂解炭黑表面與橡膠反應的活性點,當裂解炭黑YD用量增大時,導致交聯密度減小;隨著裂解炭黑YD用量的增大,膠料的t25呈縮短趨勢,即膠料硫化速度加快,這主要是由于裂解炭黑YD中灰分含量大,灰分中含有部分硫化活性劑氧化鋅,加快了膠料的硫化速度。

2.2 物理性能

裂解炭黑YD用量對硫化膠物理性能的影響如表2所示。

表2 裂解炭黑YD用量對硫化膠物理性能的影響

從表2可以看出:與1#配方硫化膠相比,2#配方硫化膠的硬度、拉伸強度、拉斷伸長率、拉斷永久變形和撕裂強度相當,回彈值增大,說明裂解炭黑YD以10%等量替代炭黑N550,有利于降低膠料的生熱,同時保持膠料的物理性能;3#配方硫化膠的300%定伸應力和拉伸強度減小,拉斷伸長率增大,硬度、拉斷永久變形和撕裂強度相當,回彈值增大,即裂解炭黑YD以20%等量替代炭黑N550,膠料的拉伸強度和定伸應力減小,生熱降低;4#和5#配方硫化膠的硬度、300%定伸應力、拉伸強度和撕裂強度均減小,拉斷伸長率增大。隨著裂解炭黑YD用量的增大,對膠料的補強性能下降,超出一定用量后,膠料的抗撕裂性能也受到不利影響,這主要是由于裂解炭黑YD中灰分含量大,配方中實際炭黑含量減小,同時灰分主要是輪胎制造中加入的無機小料及橡膠小分子,會覆蓋在裂解炭黑表面,減少了炭黑與橡膠分子鏈反應的活性點,降低了裂解炭黑的補強性能。

2.3 耐熱氧老化性能

裂解炭黑YD用量對硫化膠耐熱氧老化性能的影響如表3所示。

從表3可以看出,以裂解炭黑YD替代炭黑N550,硫化膠的耐熱氧老化性能明顯下降,這主要是由于裂解炭黑YD的灰分含量大,而這些灰分主要是由裂解過程中無法分離的無機小料、裂解產生的橡膠小分子以及過渡金屬離子等組成,過渡金屬離子的存在影響膠料的耐老化性能,這也是裂解炭黑在應用過程中所面臨的一個問題。

表3 裂解炭黑YD用量對硫化膠耐老化性能的影響

2.4 動態力學性能

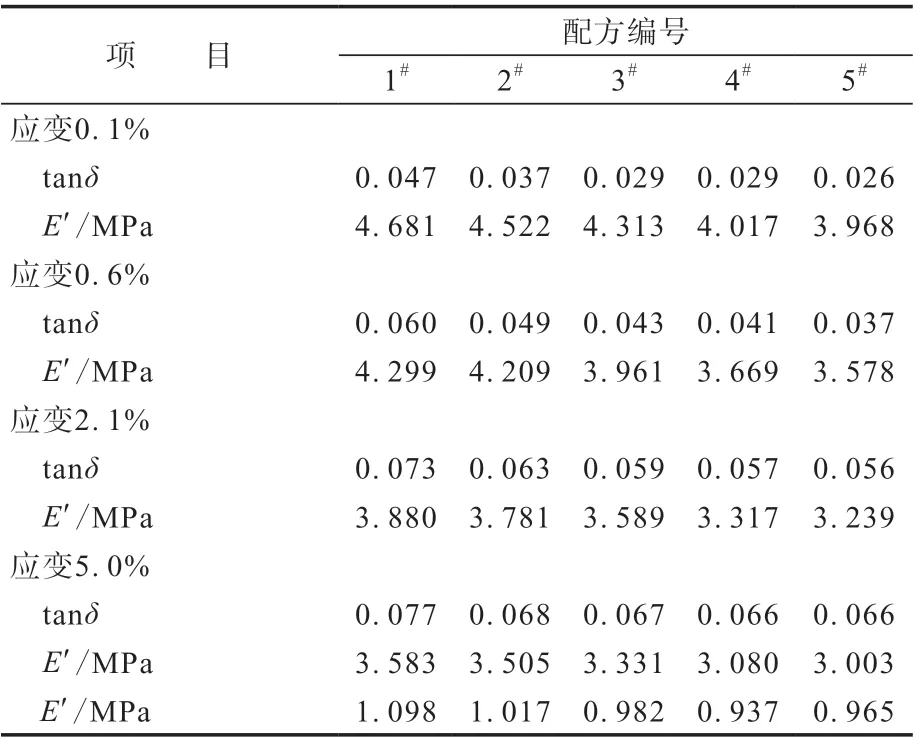

裂解炭黑YD用量對硫化膠動態力學性能的影響如表4所示,其中tanδ為損耗因子,E′為儲能模量,E′為應變0.1%與應變5.0%的E′之差。

從表4可以看出,隨著裂解炭黑YD用量的增大,膠料的E′逐漸減小,說明膠料的剛性下降。裂解炭黑YD以10%等量替代炭黑N550,膠料的tanδ減小12%,但隨著等量替代量增至40%時,膠料的tanδ與替代量為30%時基本保持同水平,這是因為裂解炭黑中含有質量分數為0.15的白炭黑和質量分數為0.074的灰分,使配方中實際炭黑含量減小,膠料的tanδ減小,但隨著裂解炭黑YD用量的增大,灰分中含有的不能參與硫化反應的小分子含量越來越大,實際炭黑含量減小所帶來的tanδ減小與小分子含量增大帶來的tanδ增大效果相互平衡,使膠料的tanδ保持同水平,而不再減小。

表4 裂解炭黑YD用量對硫化膠動態力學性能的影響

3 結論

當裂解炭黑YD以10%~20%等量替代炭黑N550時,硫化膠的物理性能保持在同水平,tanδ減小,替代量達到20%時,膠料的E′減小,膠料成本降低。當裂解炭黑YD以20%~40%等量替代炭黑N550,硫化膠的硬度、定伸應力和撕裂強度減小,生熱水平相同。在實際生產中,可以根據具體的性能要求選擇裂解炭黑用量。